СОВРЕМЕННОЕ СТЕКЛОТАРНОЕ ПРОИЗВОДСТВО

Питатели представляют собой отапливаемые огнеупорные желоба со встроенными системами охлаждения и обогрева

В зависимости от вида и способа изготовления стеклянной тары питатели могут подавать стекломассу в виде порций или капель равной массы через равные интервалы времени.

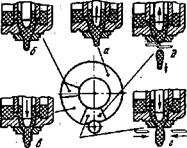

Наибольшее распространение получили капельные питатели (рис. 16). Питатели изготавливают с газовым, жидкостным, электрическим и комбинированным отоплением. По числу подаваемых за один цикл работы капель различают одно-, двух-, трех и четырехкапельные питатели. Длина питателей зависит от съема стекломассы (2,5—8 м). Канал питателя состоит из зон охлаждения и кондиционирования (выравнивания) с чашей.

Рис. 16. Процесс формирования капли в капельном питателе при движении плунжера: вверх (в), останове (б),

равномерном вниз (в), ускоренном вниз (г),

ускоренном вверх (д)

В чаше питателя рекомендуется лишь незначительный (25—ЗО°С) подогрев стекломассы до рабочей температуры, чтобы избежать пороков, связанных с вторичным подогревом. При незначительном расходе стекломассы (мелкие изделия) температура изменяется незначительно (кривая приближается к прямой линии).

При движении по каналу и в чаше питателя температура стекломассы должна быть однородной. Это достигается путем комбинации отопления и теплоизоляции канала и чаши. Однако достичь температурной однородности окрашенной стекломассы (например, зеленой стекломассы, окрашенной оксидами железа), обычно имеющей малую теплопрозрачность, довольно сложно. Хорошую теплопрозрачность имеют стекла, окрашенные оксидами хрома. Внедрение таких стекол на заводах вместо стекол, окрашенных оксидами железа, улучшило процесс формования, о чем свидетельствует опыт работы ряда стекольных заводов. В связи с повышением требований к качеству изделий повышаются требования и к однородности стекломассы в питателе, для чего ее усредняют с помощью перемешивающих устройств, электроподогрева.

Когда капля имеет неравномерную температуру, из нее нельзя получить изделия с хорошим распределением стекла. Обычный брак изделий в этом случае - продутость и залив. Значительное количество брака получается при отклонении температуры капли от оптимальной. Горячая капля вытянута, при падении в черновую форму образует складки, что неблагоприятно отражается на формовании. Формы, принимая слишком горячие капли, перегреваются, в результате приходится уменьшать скорость работы автоматов. Кроме того, стеклоформующие автоматы дают много брака из-за прилипания стекла к форме, деформаций изделий и т. д.Влияет на работу стеклоформующих автоматов и порождает специфический брак также и холодная капля. Появляется кованость на поверхности изделий, увеличивается количество посечек и возрастает возможность появления других видов брака.

Большое значение для формования изделий, особенно выдувных, имеет форма капли, которая регулируется в достаточно широких пределах.

Питатели у выработочной части печи располагаются обычно веерообразно. При канальной Системе распределения стекломассы расположение питателей может быть параллельным.

Создание стеклоформующих автоматов высокой производительности с двух - и трехместными формами, тенденция к уменьшению массы изделий предъявляют к питателям новые технические требования. Для получения двух и трех капель стекломассы за один цикл работы питателя и для их одновременной подачи в заданный момент в формы автомата необходим строгий технологический режим работы питателя. Последнее обстоятельство особенно важно при подаче двух капель в стеклоформующие автоматы *)роторного типа с непрерывным вращением столов. В таких условиях для получения однородной стекломассы целесообразно применять питатели с комбинированным газоэлектрическим подогревом. В последнее время созданы трех - и четырехкапельные питатели для секционных стеклоформующих автоматов и струйно-порционные питатели для конвейерных автоматов.

При вакуумном питании в стекломассу, находящуюся в выработочной части печи или в специальных устройствах, погружается черновая форма. Благодаря разрежению в полость черновой формы засасывается стекломасса. По сравнению с капельным питанием при вакуумном литании довольно сильно меняется перепад температур к середине (в продольном направлении) черновой формы. Одним из условий выработки изделий высокого качества на вакуумно-выдувных автоматах является температурная однородность всасываемой стекломассы. В результате погружения относительно холодной черновой формы в стекломассу последняя в месте всасывания значительно охлаждается, ее температурная неоднородность' увеличивается при падении в ванну холодного жгута стекломассы, отрезаемого при подъеме и удалении формы от зеркала стекломассы. Поэтому для обеспечения температурной однородности при наборе стекломассы применяют специальные устройства: керамическую лодочку для предотвращения попадания холодного жгута в место набора; керамическую мешалку в виде плоского диска, погруженную ниже уровня стекломассы; вращающуюся обогреваемую чашу со стекломассой.

Окрашивание стекломассы в питателе. В удлиненных питателях особой конструкции можно окрашивать сваренную стекломассу с периодической сменой цвета. Окрашивание в канале включает в себя два компонента : красящее вещество и систему перемешивания, причем качество окрашивания зависит от полноты и равномерности перемешивания красителя и стекла в канале питателя.

Система перемешивания стекломассы должна удовлетворять двум условиям: во-первых, распределять частицы красителя для увеличения площади контакта, во-вторых, усреднять скорость потока стекломассы по сечению канала и в целом замедлять его для увеличения продолжительности контакта.

Изготовители огнеупоров разработали ряд конструкций мешалок, которые можно разделить на два типа: спиральный и лопастные.

Спиральные мешалки перемещают слой стекломассы вниз или вверх в зависимости от направления вращения. Они создают лишь небольшие напряжения сдвига в расплаве. Такие мешалки устанавливают, как правило, по нескольку в ряд поперек канала с небольшими зазорами между ними. Конкретное число мешалок зависит от ширины, а качество пермешивания – от правильности выбора их числа и размеров.

Модельные испытания показали, что главное преимущество данной конструкции заключается в возможности сильного влияния на характер течения стекломассы. Активное вертикальное перемешивание снижает градиент скорости между поверхностными и донными слоями, а наличие ряда мешалок обеспечивает усреднение скорости потока в горизонтальном направлении. При правильном применении спиральные мешалки эффективно увеличивают продолжительность пребывания стекломассы в канале питателя.

Лопастные мешалки. За счет градиента скорости вдоль лопасти эти мешалки создают значительные усилия сдвига в стекломассе и таким путем влияют на величину диффузионной поверхности. Для усиления эффекта применяют двухлопостные мешалки с наклонными лопастями, траектории вращения которых пересекаются. Главным недостатком лопастных мешалок является их ускоряющие действие на слой стекломассы, расположенный перед лопастью. Следовательно, продолжительность контакта стекломассы с мешалкой не велика, в том числе и при наличии нескольких однотипных мешалок.

Традиционная система для перемешивания стекломассы в канале питателя – это несколько рядов спиральных мешалок, установленных вдоль канала. Каждый ряд включает в себя 3-5 мешалок в зависимости от ширины канала. Число зависит от требуемого съема стекломассы и также составляет от 3 до 5. Спиральные мешалки эффективно повышают время прибывания стекломассы в канале, но вместе с тем не создают достаточных сдвиговых усилий. Таким образом, эта система основана на использовании лишь одного из двух главных факторов ускорения диффузии.

Разработанная фирмой «Sorg» система окрашивания в канале питателя основана на использовании принципа создания вертикального потока стекломассы в зоне перемешивания. Вертикальный компонент создается за счет наличия ряда барьеров на пути стекломассы. Первым из них является заградительный брус, расположенный в начале канала и «отсекающий» верхние слои расплава. Затем в дне канала установлен невысокий порог, а потом – ещё один верхний заградительный брус. Такое сочетание преград как бы делит канал питателя на два «отсека», в первом из которых расплав напрвляется снизу вверх, а во втором – сверху вниз. В каждом из «отсеков» установленно по одной огнеупорной четырехлопастной мешалки, которые распределяют краситель в стекломассе и перемешивают ее в горизонтальном направлении. Далее по ходу канала располагается несколько рядов спиральных мешалок, замедляющих течение расплава и усредняющих стекломассу в вертикальном направлении.

Сочетание мешалок разных типов позволяет максимально использовать преимущества каждого из них и добиться наиболее полной диффузии красителя в расплаве.

Одной из типичных проблем, связанных с технологией окрашивания в канале, является необходимость увеличения длины канала, что не всегда допустимо в действующем производстве (при одинаковом съеме стекломассы окрашивающий питатель всегда длинее обычного) «Sorg» решила эту проблему за счет изгиба канала питателя, т. е. часть канала совмещена с выработочным бассейном, а остальная часть, повернутая под углом до 90◦ , по длине соответствует обычным питателям.

Ещё более эффективным решением является установка дополнительного ряда спиральных мешалок перед лопастными, повышающая продолжительность пребывания расплава в зоне добавления красителя.

Прежде чем предложить промышленную конструкцию питателя, инженера фирмы «Sorg» провели множество модельных испытаний, показавших очевидное преимущество данной системы перемешивания перед традиционной. К настоящему времени новая система окрашивания уже завоевала прочную репутацию и применяется для выпуска обычных бутылок, высококачественных парфюмерных флаконов, бокалов и стеклоблоков.

Традиционно система перемешивания красителя в канале питателя предполагает установку мешалки на горизонтальном участке канала. Фирма «Sorg» создала свою конструкцию окрашивающего питателя, основанную на идее вертикального движения потока стекломассы. Изменение направления достигается установкой барьеров. Такой питатель обеспечивает намного более равномерное окрашивание стекломассы. Фирма в окрашивающем питателе реализовала и другие свои технологические достижения: систему управления горения газа в зоне введения красителя (в том числе, контроль подачи воздуха на горение), и высокоэффективную систему охлаждения.

Способы повышения эффективности подготовки стекломассы к выработке. Для повышения эффективности подготовки стекломассы к выработке, в выработанных каналах и питателях применяются современные средства измерения температуры, вязкости, оценки и регулирования параметров капли.

Компания Purkinson-Spencer разработала серию систем для контроля температуры в питателях.

Одноконтурное управление. Система основана на одноконтурном регулирующем приборе Eurotherm 940 EPC. Она включает инфракрасные термометры Land для измерения температуры стекломассы в конце каждой контрольной зоны. Регуляторы следят за температурой каждой зоны, а самописец непрерывно фиксирует температуру по зонам. В секции усреднения применяется регулятор с одним выходным параметром (только нагрев) для регулирования температуры путем изменения скорости горения. Каждая из секций охлаждения оснащена регулятором с двумя выходными характеристиками (нагрев/охлаждение). Изменяемыми параметрами в этом случае служат скорость горения и расход воздуха на охлаждение, а также положение заслонок воздуховода и дымохода. Выходные сигналы от регуляторов температуры подаются прямо на электродвигатели привода систем обогрева и охлаждения.

Каскадное управление. В усовершенствованной системе управления модели 940 температура секции усреднения измеряется и контролируется по показаниям тройной термопары. Тройные термопары имеют три горячих спая, расположенных на расстоянии 25мм от дна канала – нижний спай, на середине высоты слоя стекломассы – средний спай, и на 25мм под поверхностью стекла – верхний спай. Термопары измеряют температуру в девяти точках: одна расположена в центре, две – по бокам на расстоянии одной трети ширины канала от средней линии. Термопары должны быть установлены как можно ближе к фидеру, но не напротив горелок, чтобы защитить их от прямого воздействия пламени. Многопозиционный самописец регистрирует все показания термопар. Он также рассчитывает и непрерывно записывает эффективное значение термической однородности. Каскадное управление особенно полезно для управления такими каналами питателей, которые должны работать в широком диапазоне температур и съемов стекломассы, при частой смене изделий или должны поддерживать особенно высокую термическую однородность стекла.

Температурная однородность стекломассы достигается в канале питателя, причем на степень однородности сказываются как конструкция канала, так и работа системы управления. По обоим направлениям фирмой SiliTec предложены новые технические решения. Используя как основу традиционную конструкцию канала, фирма дополнительно усилила теплоизоляцию боковых стен и установила новые горелки с повышенной излучающей способностью в верхнем ряду кладки. Оптимизировали расположение измерительных элементов для контроля температуры и разработали алгоритм Delta Control, быстро реагирующий на изменение температурного состояния системы. Основным элементом является вискозиметр, применяемый для непосредственного контроля стекломассы в канале. Непрерывное измерение вязкости в канале питателя является перспективным инструментом технологического контроля в производстве тары. Оно позволяет судить о реальном состоянии стекломассы и, являясь независимым показателем, может служить критерием выявления ошибок измерения температуры. В случае критического снижения или повышения вязкости датчик может просто подать сигнал оповещения оператору или передать соответствующий входной сигнал на центральный микропроцессор системы управления. Дальнейшие действия системы управления или оператора зависят от степени отклонения вязкости. При малом отклонении достаточно немного изменить параметры настройки установки, при значительном – скорректировать режим работы системы отопления канала. Вискозиметрические измерения могут быть также полезным дополнением к уже работающим системам управления.

Контроль вязкости стекломассы позволяет значительно улучшить процесс образования капли стекла. В настоящее время непосредственное измерение вязкости стекломассы заменяют, как правило, измерением ее температуры, хотя это не всегда достаточно. Часто вязкость может зависеть и от других факторов, не связанных с температурой – таких, например, как окислительно-восстановительный потенциал или содержание H2O и SO3. Эти факторы не зависят от температуры и их влияние на вязкость не может быть измерено непосредственно.

Только прямое измерение вязкости стекла в процессе формования капли позволяет решить поставленную проблему. Объем стекла, необходимого для формования бутылки или иного изделия, может быть значительно снижен за счет контроля вязкости стекломассы. В конечном счете, применение разработанной технологии позволяет производить больше капель и, как следствие, больше облегченной продукции, из того же объема стекломассы.

Система измерения вязкости, разработанная португальской фирмой «Servotrol LD», предлагается в двух вариантах:

• система «Viscoglass I» оснащена одним датчиком, выдает токовый сигнал 4-20мА в зависимости от уровня стекломассы;

• система «Viscoglass L» оснащена двумя датчиками с вутренней компенсацией уровня и измеряет значение вязкости, а также уровень стекломассы. Данная модификация системы одновременно измеряет два основных параметра – вязкость и уровень стекла – и превращает их в пропорциональные электрические сигналы.

Обе системы используют механизм вибрации. Данные, получаемые в процессе работы системы «Viscoglass» достаточно надежны, чтобы, опираясь на них, вносить изменения в параметры работы печи для достижения оптимальной вязкости стекла. Кроме того, система позволяет следить за уровнем стекломассы, что также очень важно.

Состояние капли стекла отслеживается системой GJA на протяжении всего процесса формования. Система отслеживает такие параметры капли, как форма, скорость, масса, температура и плотность, а также степень деформации (изгиба) капли, ее длину, диаметр и частоту отбраковки капель. Две системы, GJA и «Viscoglass», вместе обеспечивают достаточный объем информации, чтобы персонал имел возможность оперативно и точно осуществлять наблюдение и корректировку работы всей системы выработки стеклоизделий.

Современные питатели могут быть оборудованы системами слива придонных слоев стекломассы из канала для предотвращения появления алюмо-циркониевой свили на изделиях. Циркониевые свили - достаточно распространенный, хотя не всегда опасный, порок стекла – возникают из-за обогащения стекломассы цирконом при растворении огнеупоров печи. Системы слива стекла из канала питателя прошли свой путь эволюции. Первые системы предусматривали установку донного сливного блока при кладке или ремонте канала. Однако на работающих каналах такая операция вызывает остановку производства на несколько суток. Для уменьшения простоев была разработана новая система слива, предусматривающая сверление отверстий в дне без охлаждения канала и замены донного блока.