СОВРЕМЕННОЕ СТЕКЛОТАРНОЕ ПРОИЗВОДСТВО

Нетрадиционные сырьевые материалы

Гранулированные доменные шлаки. В последнее время возрос интерес стекольных заводов к использованию доменных шлаков, что, очевидно, связано с достаточно высокими ценами на основное минеральное сырье, применяемое в производстве тарного стекла.

Гранулированные доменные шлаки являются отходами производства черной металлургии. В доменной печи они образуются за счет пустой породы рудной части шихты, флюсов и золы кокса. Постоянство химического и физического состава железосодержащего сырья, топлива и флюсов обеспечивает однородность состава и свойств доменного шлака. В процессе высокотемпературных реакций шлак получает большой запас тепловой и химической энергии, чем выгодно отличается от первичного минерального сырья.

Химические составы шлаков в зависимости от условий образования на разных предприятиях колеблются в довольно широких пределах, %: SiO2 (33,1 – 46,6); Al2O3 (7,5 – 14,5); Fe2O3 (0,25 – 1,2); MgO (5,4 – 10,6); CaO (33,1 – 46,6); MnO (0,15 – 0,80); S2- (0,64 – 2,5).

На каждом отдельном производстве колебания по составу имеют незначительные расхождения. Это обусловлено тем, что при выплавке определенного типа чугуна применяются сырьевые материалы и руды постоянных месторождений, поэтому содержание в шлаке SiO2, Al2O3, MgO, CaO достаточно стабильно. Концентрации Fe2O3, MnO, S2- в шлаке непостоянные, так как в металлургическом процессе эти оксиды одновременно присутствуют в чугуне и шлаке. Сера присутствует в шлаках в форме сульфидов FeS, MnS, CaS и реже MgS. Доменные шлаки являются полиминеральными образованиями. Степень их кристаллизации определяется режимом охлаждения. При резком охлаждении расплава шлака ниже критической температуры, равной 675ºС, переохлажденный шлак принимает структуру стекла. Гранулированный стекловидный шлак сохраняет скрытую теплоту плавления, которая выделяется при кристаллизации, что увеличивает химическую активность гранулированных шлаков.

Повышенная активность таких шлаков делает их перспективным сырьем в производстве тарного стекла.

К недостаткам доменных шлаков относится некоторая неоднородность состава и достаточно высокое содержание железа.

Количество шлаков, вводимых в состав шихты, составляет в %: 2,5; 10,0; 15,0; 20,5. При добавке шлака в составе шихты уменьшается соответствующее количество песка, а также доломита и глинозема вплоть до полного вывода последних. Добавки шлака интенсифицируют процесс стеклообразования на 20 – 30%, причем эффект возрастает в зависимости от количества вводимого шлака. При этом происходит ускорение силикато – и стеклообразования в стеклах с добавлением шлака, которое начинается при 950ºС и заканчивается при 1400ºС.

Доменные шлаки обладают осветляющим действием за счет сульфидной серы в стекольной шихте. Эффект ускорения процесса осветления возрастает по мере увеличения количества шлака в шихте, особенно при получении коричневых тарных стекол, в которых шлак играет роль высокотемпературного восстановителя.

При варке оливковых и зеленых стекол необходимо подбирать такое количество сульфата натрия, чтобы наличие неокисленной сульфидной серы не вызывало нежелательных оттенков. Введение более 9% шлака в шихту бесцветных стекол снижает их светопропускание и может вызвать образование желтого оттенка.

Таким образом, гранулированные доменные шлаки более пригодны для производства коричневых, оливковых и зеленых тарных стекол в качестве дешевого комплексного сырья взамен доломита, известняка и нефелиновых материалов. Возможность замены и экономии целого ряда минеральных сырьевых материалов дает снование считать гранулированные доменные шлаки перспективным комплексным сырьем для стеклотарной промышленности.

Каназит. Для успешного развития стеклотарного производства большое значение имеет изучение минерально – сырьевых ресурсов и выбор путей наиболее эффективного их использования.

Современное состояние сырьевой базы стекольной промышленности по некоторым параметрам не удовлетворяет потребности стекольных заводов, что снижает экономические показатели их работы и качество выпускаемой продукции. Экологичность процессов стекловарения в последнее время вызывает большие опасения в связи с использованием кристаллического кварца в стекольной промышленности. Кварцевые пески большинства месторождений по качеству не соответствуют возросшим современным требованиям и без обогащения не могут использоваться в производстве стеклотары.

Мировой технический прогресс связан с широким использованием естественных ресурсов, новых видов недефицитного кремнеземсодержащего стекольного сырья, в том числе горных пород - перлитов, диатомитов, трепелов и др.

Характерной особенностью аморфных горных пород является, с одной стороны, наличие активной аморфной кремнекислоты, а с другой тонкодисперсная структура, небольшая объемная масса, малая теплопроводность. Совокупность этих свойств обуславливает высокую адсорбционную активность таких пород, возможность использования их в качестве адсорбентов, осушителей, катализаторов.

Россия располагает практически неисчерпаемыми ресурсами аморфных, кремнеземсодержащих горных пород вулканического (пермиты, пелезы, обсиданы) и осадочного (трепела, опоки, диатомиты) происхождения.

Однако химическая неоднородность большинства горных пород и повышенное содержание в них красящих оксидов ограничивают возможности их использования в производстве стеклотары.

Одно из главных направлений современного развития стеклотарного производства – создание и внедрение энерго – экономичных технологий. Наиболее эффективными мероприятиями в этом направлении являются внедрение безотходных и малоотходных производственных процессов, замены сырья на менее вредные.

Разработана технология комплексной гидротермальной переработки кремнеземсодержащих горных пород и комплексное стекольное сырье – каназит различных химических составов для производства темно – зеленой стеклотары.

Каназит – это комплексное стекольное сырье, представляющее собой сцементированные агрегаты силикатных соединений без каких-либо добавок стеклообразующих компонентов, а также осветлителей и обесцвечивателей. Материал обладает высокой дисперсностью, однородностью и химической чистотой.

В общем виде состав каназита можно выразить формулой:

;

;

где x, y, z, n, m – числовые коэффициенты.

Создание каназита вносит коренное изменение в существующий способ приготовления стекольной шихты с переходом от сухого смешивания твердых компонентов к перемешиванию их растворов и суспензий. Гидротермально – химический способ приготовления стекольной шихты способствует ускоренному взаимодействию ее компонентов с получением силикатов, так как стеклообразующие компоненты взаимодействуют в виде растворов.

Основные преимущества гидротермальной шихты – каназита заключаются в следующем:

• кремнезем в состав каназита входит или в амфорной гидратированной модификации, или в виде гидрополисиликатов двух – или трехвалентных металлов ( и др.); в структуре полученных силикатов химические связи кремнезема

и др.); в структуре полученных силикатов химические связи кремнезема  замещаются связями

замещаются связями ![]() и

и  , которые обладают повышенной свободной энергией, поэтому требуют меньших затрат энергии для их разрушения;

, которые обладают повышенной свободной энергией, поэтому требуют меньших затрат энергии для их разрушения;

• сам способ синтеза каназита, основанный на перемешивании растворов или суспензий стеклообразующих компонентов, взаимодействующих друг с другом в процессе синтеза, обеспечивает его абсолютную гомогенность;

• содержание красящих примесей в каназите можно довести до  поскольку исходные растворы (жидкое стекло, растворы нитратов

поскольку исходные растворы (жидкое стекло, растворы нитратов  и т. д.) подвергаются очистке;

и т. д.) подвергаются очистке;

• силикаты щелочных металлов – главные каназитообразующие компоненты – отличаются высокой степенью чистоты, так как основные красящие примеси после фильтрации остаются в осадке.

Каназит, синтезированный на основе чистых оксидов, образующихся из горных пород и находящихся в фильтрате используется для получения бесцветных стекол, получил название каназит – 1, а полученный непосредственно из горных пород, содержащих в большом количестве красящие примеси – каназит – 2.

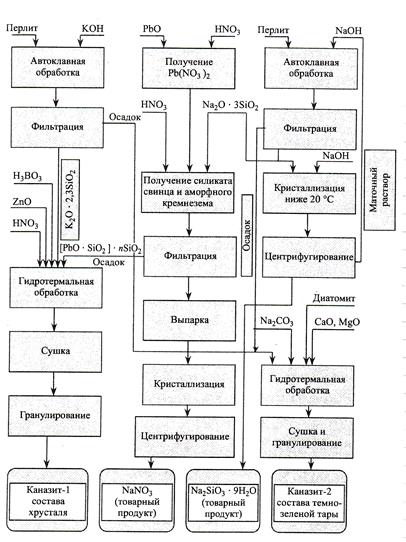

Технологическая схема получения каназита – 1 для производства хрусталя и каназита – 2 для получения состава темно – зеленой тары представлены на рис. 2.

Часть размолотого перлита с размерами зерен (-0,25 мм) смешивается с раствором едкого калия с концентрацией 80,6 г/л K2O при соотношении жидкой фазы к твердой 2:1 и обрабатывается в автоклвах при 200ºС в течении 60 мин, в результате получается калиевое жидкое стекло (K2O • 2,3 SiO2).

Другая часть перлита аналогично смешивается с раствором едкого натра при 180ºС в течение 60 мин для получения натриевого жидкого стекла (Na2O • 3 SiO2).

Полученные растворы натриевого и калиевого жидких стекол фильтруют не барабанных вакуумфильтрах при 80 - 90ºС.

Калиевое жидкое стекло поступает на синтез каназита – 1, а щелочные алюминосиликаты ( ), полученные после первой стадии гидротермальной щелочной обработки перлита, отправляются на синтез каназита – 2 для производства темно – зеленой тары.

), полученные после первой стадии гидротермальной щелочной обработки перлита, отправляются на синтез каназита – 2 для производства темно – зеленой тары.

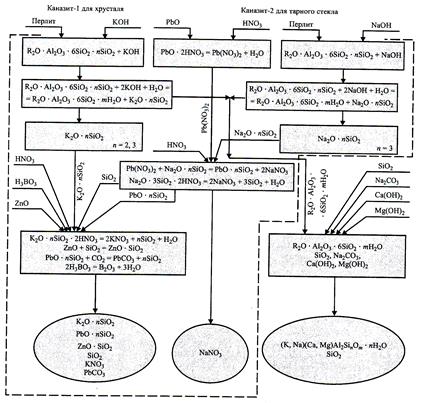

Химические процессы при гидротермальном способе приготовления шихты для хрусталя и темно – зеленой тары представлены на рис. 3.

Использование каназита позволяет заменить сухой способ приготовления шихты гидротермальным, который основан на применении растворов и суспензий стеклообразующих компонентов.

Благодаря своеобразному аморфному фазовому составу и тонкодисперсному состоянию компонентов каназиту присуща высокая реакционная способность обуславливающая интенсивное протекание процессов стекловарения, что позволяет снизить температуру варки на несколько сот градусов.

Технология получения тарного стекла на основе каназита позволяет заменить такие сырьевые материалы, как кварцевый песок, аморфными кремнесодержащими горными породами и продуктами их переработки.

Маршаллит. Маршаллит является рыхлой или слабоуплотненной мономинеральной горной породой, представляющей собой остаточный продукт выветривания кварцитов, окаленных известняков или других кремнистых пород.

Основное условие пригодности кремнесодержащего материала в производстве тарного стекла – соответствие его химического и гранулометрического состава требованиям государственного стандарта. Согласно результатам химического анализа основное отличие от состава традиционно используемого в стекольном производстве кварцевого песка и маршаллита представлены на табл. 1.

Оксиды кальция и магния в маршалитте не являются вредными, их можно корректировать при составлении шихты.

Сравнительно высокое содержание ![]() в маршаллите обусловлено присутствием глиносодержащих примесей, преимущественно в виде каолиновых зерен.

в маршаллите обусловлено присутствием глиносодержащих примесей, преимущественно в виде каолиновых зерен.

Маршаллит в исходном состоянии представляет собой тонкодисперсный материал, состоящий на 60% из частиц размером 0,10 – 0,25 мм.

Частицы размером более 0,5 мм, содержание которых в маршаллите составляет 10 – 11% указывает на присутствие глинистых частиц.

Рис. 2. Технологическая схема получения каназита – 1 для производства хрусталя и каназита – 2 для получения состава темно – зеленой тары

Рис. 3. Схема химических процессов, протекающих при гидротермальном способе приготовления шихты

для хрусталя и темно – зеленой тары

С целью улучшения качества маршаллита проводится его обогащение методом промывки, после чего он представляет собой более монодисперсный материал, состоящий на 80- 85% из частиц размером не более 0,1 мм и пригоден для производства консервной тары и бутылок из полубелого стекла.

Таблица 3

Химический состав кремнеземсодержащих

сырьевых материалов

|

Кремнезёмсо-держащие сырьевые материалы |

Массовое содержание, % |

||||

|

SiO2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

|

|

Маршалит исходный |

95,70 |

2,10 |

1,00 |

0,40 |

0,27 |

|

Маршалит обогащённый |

97,43 |

- |

1,40 |

0,76 |

0,15 |

|

Кварцевый песок |

98,50 |

0,60 |

- |

- |

0,03 |

Таблица 4

Состав шихты с применением различных

сырьевых материалов

|

Состав шихты |

Массовое содержание, % |

|||||

|

песка |

маршал-лита |

соды |

доло-мита |

глино зёма |

суль-фата натрия |

|

|

На основе песка |

73,10 |

22,96 |

22,81 |

1,35 |

1,15 |

|

|

100% замена песка на маршаллит |

75,05 |

23,65 |

0,50 |

0,99 |

1,17 |

Шихты для полубелого стекла с использованием традиционных сырьевых материалов (соды, доломита, глинозема, сульфата натрия) на основе песка и с полной его заменой обогащенным маршаллитом представлена в табл. 4.

При использование обогащенного маршаллита наблюдается рост химической активности шихты.

Обогащенный маршаллит в качестве кварцесодержащего сырья пригоден производстве полубелого тарного стекла при условии уплотнения стекольной шихты как наиболее эффективного способа ее подготовки.