Сварка

При монтаже, ремонте и изготовлении котлов допускается применение всех промышленных видов сварки после подтверждения технологичности метода на реальных изделиях, проверки всего комплекса требуемых свойств сварных соединений, освоения эффективных методов контроля и положительного заключения соответствующей головной научно-исследовательской организации. Для этой цели производят аттестацию технологии сварки. Аттестацию технологии сварки выполняют в два этапа, которые регламентированы СТ СЭВ 1369-78.

На первом этапе головное предприятие или научно - исследовательская организация (совместно или самостоятельно) проводит первичную аттестацию технологии сварки с выдачей всех необходимых технологических рекомендаций (режимы подогрева, сварочные материалы, методы контроля и т. д.).

На втором этапе проводят производственную аттестацию сварки на основе первичной аттестации специализированной монтажной или ремонтной организацией. Производственная аттестация технологии сварки осуществляется предприятием до начала применения аттестуемой технологии.

Чтобы обеспечить правильное взаимное расположение во время сварки, собранные стыки труб следует прихватить в нескольких местах.

Высота прихваток определяется толщиной трубы и способом сварки, ее принимают 0,6—0,7 мм, но не менее 3 мм при толщине стенки до 10 мм, 5—8 мм — не более 10 мм, если прихватка выполняется ручной электродуговой сваркой или полуавтоматической в углекислом газе; 2—3 мм при толщине стенки до 10 мм, 3—4 мм — более 10 мм, если прихватка выполняется ручной аргонодуго - вой или газовой сваркой.

Прихватки следует располагать па равном расстоянии друг от друга по окружности трубы. При диаметре труб до 100 мм — две прихватки, от 100 до 426 мм — три-четыре прихватки и свыше 426 мм — через каждые 300—400 мм. Сварку стыков необходимо начинать сразу после прихватки. Не допускается прекращения сварки стыка до заполнения хотя бы половины высоты разделки но всей окружности, а также никаких силовых воздействий на стык до окончания сварочных работ.

|

Таблица 5.10. Ориентировочные режимы сварки труб для нижнего Положения шва

|

Если сварка стыков трубопроводов из низколегированных сталей выполнялась с перерывом, то необходимо проконтролировать его с помощью ультразвуковой дефектоскопии.

Во всех случаях многослойной сварки разбивать шов на участки следует с таким расчетом, чтобы стыки участков (замки швов) в соседних слоях не совпадали, а были смещены один относительно другого на 10—15 мм для электродуговой и газовой сварки и на 50 мм при сварке под слоем флюса.

Сварку стыков при монтаже и ремонте труб поверхностей нагрева котлов, трубопроводов, дренажа, отбора проб, импульсных линий к контрольно-измерительным приборам и средствам автоматизации и других трубопроводов диаметром 10—83 мм при толщине стенки 2— 7 мм, изготовленных из углеродистых и низколегированных конструкционных и теплоустойчивых сталей, ведут ручной электродуговой сваркой электродами диаметром от 2 до 5 мм.

Значения тока при сварке в нижнем положении шва в зависимости от диаметра и типа покрытия электрода приведены в табл. 5.10.

При вертикальном и потолочном положении шва необходимо ток уменьшить на 10—20 % по сравнению с нижним положением. Следует также для каждой марки электродов уточнять режим по паспортным данным. Электроды 0 5 мм можно применять при сварке верхнего участка вертикальных неповоротных стыков (в нижнем положении). Потолочный шов необходимо выполнять электродами не более 4 мм.

При сварке вертикальных стыков трубопроводов из углеродистых и низколегированных сталей высота каждого слоя (валика) не должна превышать 5—6 мм для электродов с руднокислым и рутиловым покрытиями и 4—5 мм для электродов с фтористо-кальциевым покрытием. Ширина одного слоя должна быть не более 30—35 мм. Для равномерного распределения напряжения по стыку и уменьшения деформаций наплавку первых трех слоев при сварке труб диаметром более 219 мм необходимо выполнять обратноступенчатым способом так, чтобы длина каждого участка не превышала 200— 250 мм. Длина участков последующих слоев может составлять половину окружности стыка.

Последовательность наложения слоев при сварке ггертикального и горизонтального стыков труб поверхностей нагрева должна быть такой же, как и при сварке трубопроводов диаметром до 219 мм, т. е. стыки свариваются в направлении снизу вверх. Наплавку слоя в потолочной части стыка необходимо начинать, отступая на 10—30 мм от нижней точки.

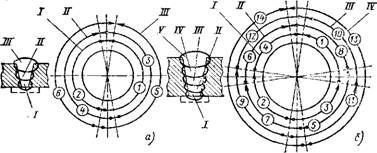

Вертикальные стыки труб поверхностей нагрева сваривает один сварщик участками по четверти периметра. Для этого, чтобы уменьшить перелом труб в месте стыка за счет неравномерной усадки, участки следует сваривать в определенной последовательности (1—14), которая указана на рис. 5.4.

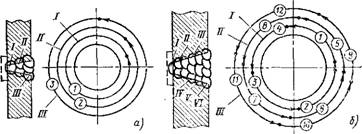

Горизонтальный стык труб поверхностей нагрева один сварщик сваривает по схеме, которая указана па рас. 5.5. Наложение шва необходимо начинать со стороны, противоположной прихватке, и каждый последующий слой (/—VI) накладывать против направления сварки предыдущего слоя, при этом замки шва должны быть смещены. При сварке горизонтальных стыков устанавливается зазор 0,5—1 мм. Корневой слой желательно выполнять непрерывно по всему периметру стыка.

При сварке труб необходимо выбирать такую конструкцию стыка, которая позволит проводить дефектоскопию.

На сваренный п зачищенный стык труб при толщине стенкн более 6 мм сварщик должен поставить присвоенное ему клеймо. Клеймо сварщика необходимо простав-

|

Рис. 5.4. Порядок положения слоев при сварке вертикального неповоротного стыка труб (один сварщик): |

|

А — для труб диаметром до 219 мм; С — то же более 219 мм;

Рис. 5.5. Порядок наложения слоев при сварке горизонтального стыка труб (один сварщик): а —для труб диаметром до 219 мм; б — то же более 219 мм |

Лять на трубе на расстоянии 30—40 мм от шва. Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял.

Если из-за малой толщины (менее 6 мм) стенок маркировка сварных швов на оборудовании не может быть выполнена, то к паспорту объекта котлонадзора должны быть приложены формуляры оборудования с указанием расположения этих соединений и клейм сварщиков.

При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается.

|

217 |

Если в процессе ремонта будут нарушены клейма, то они должны быть восстановлены на том же месте после выполнения механической обработки.

14—459