ОБСЛУЖИВАНИЕ ПИТАТЕЛЬНЫХ ПРИБОРОВ, ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ И АРМАТУРЫ

|

6* |

Пуск в работу парового поршневого насоса. Пуск в работу парового насоса начинают с проверки исправности насоса и наличия масла в масленке парового цилиндра с одновременной смазкой трущихся частей, затем открывают продувочные краники для выпуска конденсата из паровых цилиндров, открывают запорные вентили на всасывающем и нагнетательном трубопроводах

83

И проверяют открытие всех вентилей на питательной линии от насоса до входа воды в барабан котла. Убеждаются, открыты ли вентили на выхлопной паровой линии и на отводе конденсата из нее. Паровой вентиль открывают осторожно, пока насос не начнет медленно работать. Когда после нескольких ходов поршня (после их прогрева) из продувочных краников станет вырываться пар без конденсата, их закрывают, а открытие парового вентиля постепенно увеличивают до полного. Производительность парового насоса регулируют открытием паровой задвижки, увеличивая или уменьшая подачу пара в насос и тем самым изменяя число ходов поршня.

После пуска насоса в работу необходимо следить, чтобы насос работал плавно, без стука. В случае появления стука следует увеличить смазку, открыть продувочные краники для выпуска конденсата из паровых цилиндров. Необходимо следить за создаваемым насосом давлением по показаниям манометра, установленного на нагнетательной линии. Давление насоса должно превышать давление в барабане котла не менее чем на 0,05—0,15 МПа (0,5—1,5 кгс/см2). Снижение или прекращение подачи воды в котел при работающем насосе может произойти из-за подсоса воздуха во всасывающую трубу, крышку или сальники водяных цилиндров; большой высоты всасывания; засорения приемной трубы; чрезмерно высокой температуры всасывающей воды; неисправностей клапанов (лопнули или сорваны пружины); сработанности уплотнительных колец водяного поршня; протекания воды из одной полости в другую (этот дефект выявляется по резкому увеличению числа ходов поршня и уменьшению подачи воды). Если насос не работает при нормальном давлении пара, это значит: закрыты задвижка на всасывающей линии или задвижки на линии отработанного пара; золотник стоит в среднем положении и перекрывает доступ пара в цилиндр; произошло заклинивание цилиндров; разрегулировалось парораспределение.

Пуск в работу центробежного насоса. Перед пуском в работу центробежного насоса проверяют: наличие масла в подшипниках, правильность положения смазочных колес на валу и состояние сальников (излишнее затягивание сальников увеличивает их износ); закрыты ли краны у мановакуумметра и манометра, установленные для измерения напора во всасывающем и нагнетательном патрубках; плавность вращения вала насоса; плотность фланцев; исправность пускового устройства электродвигателя, обратного клапана и заполнение насоса водой. При отсутствии в насосе воды производят ее заливку. Открывают задвижку на всасывающей линии. Центробежный насос пускают на холостом ходу, поэтому задвижка на нагнетательной линии должна быть закрыта во избежание перегрузки электродвигателя.

Включают электродвигатель насоса, проверяя при этом направление его вращения. После того, как насос разовьет нормальную частоту вращения, а манометр покажет соответствующее давление, медленно открывают запорную задвижку на нагнетательной линии и кран на мановакуумметре, открывают подачу воды для охлаждения подшипников и для уплотнения сальников. Регулированием задвижки на нагнетательной линии подают требуемое количество воды в котел.

Во время работы насоса необходимо следить за наличием масла, вращением смазочных колец, температурой подшипников, плотностью сальника и периодически просушивать насос. Нагрев подшипников может происходить из-за неправильной установки насоса, плохого вращения смазочных колец, загрязнения масла, износа вкладышей.

Повышенная вибрация (размер ее не должен превышать 0,12 мм при частоте вращения до 750 об/мин и 0,06 мм при частоте вращения до 2000 об/мин) может происходить из-за недопустимого износа вкладышей подшипников, нарушения балансировки рабочего колеса, нарушения центровки насоса с электродвигателем. Шум и удары в насосе могут быть при неправильной расточке соединительных муфт, прогибе вала, стуке подшипников, задевании рабочего колеса за уплотнение, витковом замыкании электродвигателя, кавитации.

При ненормальной работе электродвигателя (сильное искрение, перегрузки, появление вибрации в недопустимых пределах, стуков в подшипниках и др.) насос необходимо остановить.

Остановку центробежного насоса производят в такой последовательности: закрывают медленно задвижку на нагнетательной линии, кран на мановакуумметре и выключают электродвигатель. Затем закрывают задвижку на всасывающей линии, кран на манометре, закрывают подачу воды для охлаждения подшипников и для уплотнения сальников.

Снижение подачи насоса через некоторое время его нормальной работы может быть вызвано увеличением щелевых потерь внутри насоса, повышением температуры воды и большим сопротивлением трубопровода на всасе (запаривание насоса), засорением рабочего колеса и износом лопаток и уплотняющих колец, попаданием воздуха в корпус насоса и всасывающий трубопровод.

Подача насоса уменьшается также при засорении сетки приемного клапана и заедании приемного клапана; не полностью открытой задвижке на всасывающем и нагнетательном трубопроводах; недостаточном уровне воды в баке и падении напряжения в электрической сети.

Уход за манометрами. Манометры служат для измерения давления паров, газов и жидкостей. На шкале манометра должна быть нанесена красная черта, определяющая высшее допустимое рабочее давление в котле.

Взамен красной черты, наносимой на циферблат, разрешается снаружи на корпусе манометра укреплять металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Нельзя наносить красную черту прямо на стекло, так как стекло может быть сдвинуто и красная черта будет смещена.

Манометры допускаются к работе только исправные и проверенные. Проверка манометров производится ежегодно в контрольно-измерительных лабораториях Государственного комитета СССР по стандартам. При этом на них ставится пломба или клеймо с обозначением квартала и года. Кроме того, рабочий манометр не реже 1 раза в 6 мес должен проверяться администрацией предприятия с помощью контрольного манометра с записью результатов в журнал контрольных проверок. Обычно на котлах перед манометром устанавливают трехходовой кран, что дает возможность проверить исправность манометра в рабочем состоянии, не снимая его, подсоединить для проверки контрольный манометр, продуть сифонную трубку и тем самым очистить ее внутреннюю полость.

Проверка исправности действия манометра трехходовыми кранами на котлах, перегревателях и экономайзерах должна производиться не реже 1 раза в смену. Проверку необходимо производить и в случаях, когда стрелка манометра долго находится в одном и том же положении или не дошла еще до красной черты, а предохранительные клапаны уже срабатывают.

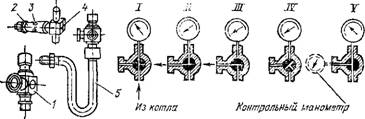

Возможные положения, в которые может быть поставлена пробка трехходового крана, показаны на рис. 2.1.

Машинист котла с помощью пробки крана может произвести основные операции: соединить манометр с

|

Рис. 2.1. Трехходовый кран с сифонной трубкой (положение трехходового крана): / — рабочее положение; // — соединена.1 моиош*тр;і с ітм'к'ф'.'рон; III продувка сифонной трубки; IV — положение (сбор конденсата в сифонной трубке): V — проверка рабочего манометра контрольным; / — корпус трехходового крана; 2 — пробка крана; 3 — соединительные каналы; 4 — указательные риски; 5 —сифонная трубка |

Паровым котлом (положение /), произвести проверку исправности рабочего манометра, поставить пробку крана в положение, чтобы манометр был отключен от котла и соединен с атмосферой (положение //); эту операцию называют проверкой манометра на нуль.

Перед проверкой манометра па пуль машинист должен заметить положение стрелки манометра, затем поворотом пробки трехходового крана отключить манометр от котла и соединить его с атмосферой. Стрелка манометра должна при этом опуститься на нулевое положение. Потом медленно и осторожно установить пробку крана в рабочее положение, и при этом стрелка манометра должна возвратиться в то положение, в котором находилась к началу проверки.

Для продувки сифонной трубки пробку крана, которая находится в положении /, ставят в положение, т. е. соединяют сифонную трубку с Рт'осферой и находящийся в трубке конденсат удаляется паром.

После продувки трехходовой кран на короткое время ставят в нейтральное положение (положение IV), при котором котел, манометр и атмосферный канал отсоединены. В данный момент происходит конденсация пара в кольце сифонной трубки и образуется гидравлический затвор, предохраняющий внутренний механизм манометра от воздействия высокой температуры и колебаний давления пара. Для более точного определения правильности показаний рабочего манометра подсоединяют к фланцу крана с помощью скобы контрольный манометр. При этом машинист медленным поворотом ставит пробку трехходового крана в положение V. Так как на пробке нанесены риски, указывающие направление каналов, что дает возможность машинисту безошибочно ставить пробку крана в любое положение.

Поворот пробки крана следует осуществлять в одном направлении независимо от положения, в которое необходимо поставить трехходовой кран. Это обеспечивает устойчивую работу пробки крана и предохраняет от одностороннего износа.

Манометры не допускаются к работе, если: истек срок проверки, отсутствуют клеймо или пломба с датой проверки; стрелка при соединении манометра с атмосферой не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного манометра; при работе стрелка движется рывками или заскочила за шпинек; разбито стекло или запотевают циферблат или стекло или имеются другие повреждения, которые могут отразиться на правильности его показаний.

При работе манометров могут встречаться такие неисправности.

1. При проверке манометра стрелка не становится на нуль, произошла деформация пружины (трубки) в результате попадания в нее пара. В этом случае манометр подлежит замене.

2. При работе и проверке манометра стрелка двигается рывками, скачкообразно. Причины этого:

А) засорился или закипел канал трехходового крана и штуцера манометра. Необходимо продуть кран и устранить засорение или отвернуть манометр и прочистить штуцер, а также кран;

Б) поврежден механизм манометра. Такой манометр подлежит замене.

3. При проверке манометра на нуль стрелка двигается очень медленно. Это возможно при частичном засорении проходного отверстия штуцера или крана, а также в неправильное положение поставлена пробка крана при проверке манометра. Следует прочистить проходные отверстия крана и штуцера и поставить трехходовой кран в правильное положение.

4. Сбита стрелка с оси или заскочила за шпинек. Значит, шестеренка соскочила с зубчатого сектора. Эта неисправность появляется в результате быстрой перестановки пробки крана при проверке манометра и гидравлических ударов конденсата, находящегося в сифонной трубке. Манометр следует заменить.

5. Запотевает циферблат и стекло крышки манометра. Это возможно в результате повреждения пружины (трубки) манометра или пропуска пара в месте припайки ее к штуцеру. Такой манометр также подлежит замене.

При длительных остановках котла в холодных поме-- щениях необходимо спустить воду из сифонной трубки и соединительных трубок и снять манометр во избежание замерзания и его повреждения.

Уход за предохранительными клапанами. Предохранительные клапаны представляют собой запорное устройство, автоматически открывающееся при повышении давления в котле выше допустимого и снова закрывающееся при снижении давления. Предохранительные клапаны на котлах могут быть рычажно-грузовые или пружинные, а на котлах с давлением выше 3,9 МПа (39 кгс/ см2) устанавливаются импульсно-предохранительные устройства. В стационарных установках применяют преимущественно рычажные клапаны, а на передвижных котлах — пружинные. Предохранительные клапаны необходимо снабжать трубой для отвода рабочей среды за пределы помещения в безопасное место при их срабатывании. Эти трубы должны иметь устройство для удаления скапливающегося в них конденсата. Предохранительный клапан поставляется заказчику с паспортом, в котором указана характеристика его пропускной способности.

Каждый котел паропроизводительностью более 100 кг/ч снабжается двумя независимыми предохранительными клапанами, установленными на патрубках в верхней части барабана. Один из клапанов называется контрольным и должен иметь устройство, не позволяющее персоналу котельной произвольно изменять регулировку клапана (перемещать груз на рычаге, накладывать дополнительный груз, изменять натяжение пружины). Однако устройство это не должно препятствовать проверке исправности клапана.

Проверку исправности действия предохранительных клапанов продувкой следует производить после пуска котла, экономайзера и перегревателя в работу, а также в период их работы — не реже одного раза в сутки. Если давление пара в котле превышает 2,4 МПа (24 кгс/см2), проверка каждого клапана должна производиться в присутствии ответственного за смену.

Проверку исправности рычажных предохранительных клапанов начинают с осмотра правильности закрепления груза на рычаге, обращая внимание на отсутствие парения и клиньев в вилках клапана. После этого необходимо стать со стороны свободного конца рычага лицом к клапану и осторожно приподнять вручную рычаг. Клапан должен легко открыться и выпустить пар. После продувки рычаг опускают и клапан должен сесть на седло и прекратить пропуск пара. В контрольном клапане для этой цели имеется выведенная через отверстие, вырезанное в кожухе, цепочка, которая прикреплена к рычагу.

После проверки (подрывом вручную) исправности действия предохранительных клапанов и после каждого срабатывания из-за повышения давления в котле необходимо проверять плотность клапана и отсутствие парения.

Основными неисправностями предохранительных клапанов являются преждевременное или с запаздыванием срабатывание и пропуск пара через клапан. Клапан будет открываться раньше, чем давление в котле достигнет установленного, если груз на рычаге уменьшен или сдвинут в сторону клапана, а на пружинном клапане — при недостаточном сжатии пружины.

Клапан будет открываться с запозданием при превышении давления в котле выше установленного, если груз на рычаге завышен или сдвинут к краю рычага, а на пружинном клапане пружина излишне сжата. Возможно заедание направляющих ребер в гнезде и штока в месте прохода его в крышке.

Предохранительный клапан не откроется, если клапан прикипел к седлу или в направляющую вилку над рычагом заложен клин. Прикипание клапана к седлу возможно при нерегулярной продувке клапана. Прикипевший клапан открывать при помощи удлинения рычага или ударами молотка запрещается.

Причинами пропуска пара через клапан могут быть: износ клапана и седла; перекос клапана; наличие раковин или твердых частиц на соприкасающихся поверхностях; перекос рычага пли шпинделя; ослабление пружины в пружинных предохранительных клапанах.

В чем бы ни выражалась неисправность предохранительного клапана, следует срочно принять меры к восстановлению нормального положения, и необходимо помнить, что без предохранительного клапана котел эксплуатировать запрещено.

При повышении давления в котле и при срабатывании предохранительного клапана следует понизить давление.

Понизить давление можно питанием котла водой, прикрытием шибера за котлом и дутья, уменьшением горения форсунок (горелок) при работе на мазуте или газе, увеличением расхода пара из котла.

Машинист должен каждый раз использовать наиболее целесообразное и оптимальное решение.

Водоуказательные приборы. Для контроля за уровнем воды в котле применяются водоуказательные приборы. На каждом котле должно быть установлено не менее двух водоуказательных приборов прямого действия. Водоуказательные приборы или водопробные краны устанавливаются на котле отдельно один от другого. Допускается присоединение двух водоуказательных стекол к сообщающейся с котлом колонке диаметром не менее 70 мм. Если водоуказательный прибор состоит из нескольких отдельных водоуказательных стекол, то они должны быть размещены одно относительно другого так, чтобы непрерывно показывать уровень воды в котле. На водоуказательных приборах и у водопробных кранов должны быть установлены металлические указатели с надписями «Низший уровень» (против допускаемого низшего уровня воды в котле) и «Высший уровень» (против допускаемого высшего уровня воды в котле). Водоуказательные колонки выбирают таким образом, чтобы указатели низшего и высшего уровня воды размещались не менее чем на 25 мм выше нижней и не менее чем на 25 мм ниже верхней видимой кромки стекла. При эксплуатации котла требуется постоянное наблюдение и поддержание в нем нормального уровня воды. Падежная работа автоматических питательных устройств не снимает с обслуживающего персонала ответственности за исправность и точность показаний водоуказательных приборов.

Неисправность водоуказательных приборов может привести в заблуждение обслуживающий персонал и привести к упуску воды в котле. Под действием высокой температуры перегревается металл освободившейся поверхности стенок котла от воды, в результате чего могут образоваться отдулины, выпучины, трещины и даже разрывы труб и барабанов котла.

При упуске воды подпитка котла категорически запрещается, перепитка котла водой способствует повышению влажности пара или приводит к выбросу котловой воды в пароперегреватель и паропровод.

Исправность водоуказательных приборов проверяют продувкой не реже 1 раза в смену у котлов с рабочим давлением до 2,4 МПа (до 24 кгс/см2), и не реже 1 раза в сутки с давлением от 2,4 до 3,9 МГІа (от 24 до 30 кгс/см2).

Во время работы котла паровой и водяной краны водоуказательного стекла должны быть открыты, а продувочные краны закрыты. Указатели уровня воды проверяют с соблюдением определенной последовательности: проверяют положение кранов и определяют уровень и колебание воды в стекле; открывают продувочный кран и продувают одновременно паровой и водяной краны; закрывают водяной кран и продувают паровой; открывают водяной кран и закрывают паровой; открывают паровой и медленно закрывают продувочный кран; после этого водоуказательные колонки остаются в рабочем положении; сравнивают уровень и колебания воды в стекле до и после продувки. После продувки вода в стекле должна занять прежний уровень. Вода в стекле при работе котла должна слегка колебаться, что свидетельствует о кипении воды в котле и исправном состоянии стекла.

Для предохранения персонала от ожогов продувочная линия водоуказательных приборов должна быть оборудована воронкой с защитными приспособлениями и отводными трубами для свободного слива.

При каждой продувке проверяют работу сигнализаторов высшего и низшего допускаемых уровней воды в котле. Если до водоуказательных приборов от площадки наблюдения более 6 м, то котлы дополнительно оборудуются сниженными указателями уровня воды с тарированными шкалами. Сниженные указатели присоединяются к барабану котла на отдельных штуцерах независимо от верхних водоуказательных приборов и имеют успокоительные устройства.

Гидростатические указатели работают по принципу уравновешивания двух столбов воды в сообщающихся трубках при помощи специально окрашенной жидкости с плотностью, почти в два раза большей, чем плотность воды. Показания сниженных указателей уровня воды необходимо сверять с показаниями приборов, установленных на барабане котла.

Основными причинами неисправности водоуказательных приборов могут быть: полное или частичное засорение парового или водяного крана или присоединительных трубок; частичное или полное перекрытие пробкой крана парового или водяного канала при неправильной установке крана после его продувки; пропуск воды или - пара в сальниках, в резьбовых соединениях и в пробках кранов; разрывы стекол.

При полном засорении парового крана все стекло будет заполнено водой. При засорении водяного крана уровень воды в стекле неподвижен, но в результате конденсации пара будет постепенно повышаться.

При частичном засорении водяного и парового кранов показания стекла будут правильными, но колебания воды будут слабыми. Засорение водяного крана бывает значительно чаще, чем парового.

При всяком сомнении в точности показаний водоука - зательного прибора машинист должен немедленно продуть краны и, если продувка не ликвидирует засорение, то прочистить краны.

Перед прочисткой крана машинист должен: подкачать воду в котел немного выше нормального уровня; приготовить проволоку, (изогнутую под прямым углом, чтобы при пользовании ею можно было находиться сбоку от крана), гаечный ключ и асбестовый шнур; отключить неисправное стекло, для этого закрыть паровой и водяной краны и открыть продувочный; отвернуть ключом заглушку одного из кранов; завести в отверстие крана проволоку и медленно открыть кран, прочистить проходное отверстие пробки крана до появления из крана струи воды или пара. Повторить операцию в такой же последовательности и для другого крана.

Во время прочистки необходимо внимательно следить за уровнем воды в котле по исправному второму водо - указателыюму прибору или водопробным кранам.

После прочистки необходимо закрыть кран, намотать по ходу резьбы асбестовый шнур и ввернуть заглушку.

Перед включением водоуказательного прибора в работу необходимо постепенно и осторожно прогреть стекло паром. Затем открыть водяной и продувочный краны.

Парение кранов (парового, водяного и продувочного) происходит из-за плохой притирки, износа пробки или неплотности сальника. При парении парового крана уменьшается давление в паровой части стекла п уровень воды поднимается вы ше фактического.

Если парит водяной кран, то происходит уменьшение давления в водяной части стекла и уровень воды в стекле будет ниже фактического. То же самое происходит, если парит продувочный кран.

Во всех указанных случаях следует устранить неисправность.

Пробка у открытого крана может частично или полностью перекрывать канал. Это может произойти в результате невнимательности машиниста, поставившего ручку в неправильное положение после продувки стекла.

На торцах пробок должны быть нанесены риски, по которым необходимо проверять правильное положение пробок.

Разрывы стекол могут быть из-за плохого качества стекол или наличия в них трещин; установки стекол с перекосом; неправильной продувки или включения; резких изменений температуры.

Новые и отремонтированные водоуказательные приборы проверяют на плотность гидравлическим испытанием. Отдельно проверяют плотность запорных кранов верхней и нижней головки приборов, затем присоединяют и испытывают колонку.

Необходимо, чтобы в котельной всегда имелись исправные собранные резервные колонки, которые устанавливаются взамен колонок с поврежденными стеклами.

Во время работы котла необходимо следить за тем, чтобы краны легко открывались и закрывались, и производить их продувку не менее 3 раз в смену. Прочищают краны так же, как и краны водоуказательных приборов, с помощью проволоки.

Применение пробковых кранов в качестве запорных разрешается лишь на котлах с давлением до 1,3 МПа (13 кгс/см2).

Для котлов с рабочим давлением до 39 МПа (40 кгс/см2) применяются рифленые стекла, а также стекла, имеющие гладкую поверхность с обеих сторон.

Водоуказательные приборы прямого действия следует устанавливать в вертикальной плоскости или с наклоном вперед под углом не более 30°, их расположение и освещение должны обеспечивать хорошую видимость уровня воды с рабочего места машиниста и доступность для проверки.

Запорная арматура (вентили, задвижки) должна безотказно работать, не пропускать пар, воду, газ и жидкость. Все запорные устройства должны легко открываться и закрываться.

Задвижки по устройству затвора делятся на параллельные и клиновые; по устройству подъема затвора — на задвижки с выдвижным и невыдвижным шпинделем; по приводу — с ручным, электрическим, пневматическим или гидравлическим управлением.

В клиновых задвижках боковые поверхности затвора наклонные к вертикальной оси корпуса. Этим достигается плотное прилегание уплотнигельных поверхностей клина и корпуса, а следовательно, и необходимая плотность задвижки.

В параллельных задвижках уплотнительные поверхности затвора параллельны друг другу, а сам затвор может быть шиберным_ (однодисковым) или двухдисковым. Затвор в корпусе задвижки перемещается при вращении маховика, соединенного с затвором при помощи шпинделя с ленточной резьбой.

В задвижках с пневматическим или гидравлическим приводом вместо резьбового шпинделя применяется шток, а в быстродействующих с электроприводом — зубчатая рейка.

К достоинствам вентилей можно отнести высокую герметичность, относительную простоту притирки клапанов к седлам, а также небольшой ход тарелки клапана, необходимый для полного открытия затвора. Однако использование вентилей ограничено повышенным гидравлическим сопротивлением и увеличением длины и диаметра труб.

Длительная и надежная работа вентилей и задвижек может быть обеспечена только при правильной их установке, систематическом наблюдении в процессе эксплуатации за их состоянием и своевременном ремонте.

Открывать запорную арматуру следует медленно и плавно до отказа, после чего маховик поворачивают и обратную сторону на пол-оборота во избежание прикипання или заедания в резьбе шпинделя из-за его теплового расширения.

Запорные вентили и задвижки при эксплуатации изнашиваются меньше, чем регулирующие устройства, которые подвергаются постоянному износу, увеличивающемуся с глубиной регулирования.

При работе котла приходится регулировать расход пара или воды вентилями обыкновенной конструкции. В этих случаях плотность закрытия потока обеспечивается запорным вентилем, установленным последовательно с регулирующим.

Регулирующая арматура применяется в котельных установках главным образом на питательных трубопроводах для регулирования количества воды, поступающей в котел, и на трубопроводах впрыска воды для регулирования температуры пара.

В качестве сальниковой набивки наиболее часто применяется шнуровой асбест, пропитанный в жире с добавлением графита. Для приготовления набивки требуется 50 г шнурового асбеста, 40 г технического жира и 10 г графитового порошка [21]. В растопленный жир добавляют графит, а затем укладывают асбестовый шнур, который впитывает приготовленную смазку.

Применять загрязненную, находившуюся в работе набивку при замене или добавлении сальниковой набивки запрещается.

Высота набивки после обжатия должна быть такой, чтобы втулка сальника была опущена в корпус не более чем на 10—12 мм. Концы болтов и шпилек в собранной арматуре должны выступать из гаек не менее чем на шаг резьбы.

При давлении воды и пара до 2,5 МПа (25 кгс/см2) и температуре потока до 300°С можно применять асбестовую просаленную набивку — плетеный асбестовый шнур, пропитанный антифрикционной массой, включая тальк и графит.

Во избежание перекоса затяжку болтов сальниковых крышек следует производить поочередно крест-накрест по пол-оборота каждой гайки.

Основными причинами повреждения пароводяной арматуры могут быть: нарушение ее плотности, парение или

течь из-за дефектов литья, фланцевого соединения или сальникового уплотнения; попадание твердых частиц на уплотнительные поверхности или наличие на них коррозионных разъеданий; затруднения при открытии или закрытии арматуры из-за перекоса, искривления или срыва резьбы шпинделя.

Появление при закрытом затворе даже небольшой неплотности приводит к быстрому дальнейшему разрушению уплотнительных поверхностей арматуры за счет движущегося потока среды, особенно при наличии в ней механических примесей.

Для уплотнения фланцевой арматуры между фланцами устанавливают прокладки, при этом подтягивание гаек болтов производят постепенно, за несколько приемов, и обязательно крест-накрест, чтобы не перекосить фланцы.

Перед установкой арматуры на котел или трубопровод проверяют, указаны ли в маркировке:

Наименование или товарный знак завода-изготовителя;

Условный проход;

Условное давление или рабочее давление и температура среды;

Направление потока среды. Арматура, не имеющая маркировки, к применению не допускается.

Кроме того, арматура, изготовленная из легированной стали с условным проходом более 20 мм, должна иметь сертификат, в котором указывается марка материалов, применяемых для изготовления корпуса, крышки, крепежных деталей.

На маховиках арматуры необходимо иметь обозначения, указывающие направления вращения при открывании и закрывании ее.

Обратные клапаны устанавливаются на питательной линии перед поступлением воды в барабан котла для предотвращения обратного тока воды в питательную линию при снижении в ней давления, а также на напорной стороне центробежных насосов во избежание обратного тока воды при аварийной остановке насоса.

Конструкция обратного клапана проста, но требует внимательного ухода для обеспечения плотности при работе.

|

97 |

Причинами неисправной работы обратного клапана могут быть; неравномерное и неплотное прилегание та-

7—459

релки к седлу; попадание твердых частиц на уплотни - тельные поверхности или наличие на них коррозионных разъеданий.

Пропуск воды из котла через обратный клапан можно обнаружить по повышению температуры питательного трубопровода. Если трубопровод прогрет только вблизи обратного клапана, то обратный клапан исправен. Если трубопровод прогревается на значительном расстоянии от клапана и в питательном трубопроводе прослушиваются стуки, это означает, что обратный клапан пропускает воду из котла.

В случае прекращения питания котла водой следует проверить питательный трубопровод от обратного клапана к насосу.

Постукивание тарелки клапана о седло из-за периодического подъема при подаче питательной воды указывает на исправную работу обратного клапана.

Обслуживание дымососов и дутьевых вентиляторов. В котельных с котлами средней и большой производительности применяется искусственная (принудительная) тяга. Центробежные машины, предназначенные для удаления продуктов сгорания и. преодоления сопротивлений газового тракта котельной установки, называются д ы - мососами, а обеспечивающие подачу в топку воздуха, необходимого для организации процесса горения топлива, — дутьевыми вентиляторами.

Дымососы работают в более тяжелых условиях, чем вентиляторы, так как отсасывают газы, имеющие более высокую температуру (до 250 °С), чем воздух. Поэтому в дымососах предусматривается водяное охлаждение подшипников, а конструктивное исполнение лопаток и кожуха более прочное. Обслуживание дымососов и вентиляторов осуществляется в соответствии с эксплуатационной инструкцией.

Основными функциями обслуживания являются пуск и остановка дымососов (вентиляторов), регулирование их производительности и наблюдение за нормальной работой. Перед пуском тягодутьевых машин необходимо проверить: качество и количество масла в подшипниках; правильность положения смазочных колец на валу и легкость их вращения; правильность центровки (по муфте) дымососов (вентиляторов) с электродвигателями и отсутствие заеданий (проверяют легкость вращения роторов); систему водяного охлаждения; исправность зазем

ления корпусов электродвигателей; положение пусковых приспособлений электродвигателя; исправность и плотность закрытия газовых шиберов, заслонок и направляющих аппаратов. При отсутствии дефектов включается электродвигатель. После включения электродвигателя следует убедиться в отсутствии стуков, шума и вибраций.

Если электродвигатель асинхронный с короткозамк - нутым ротором, пуск в работу производят простым выключателем пускателя. Если электродвигатель имеет контактные кольца, его пуск производят следующим образом: опускают щетки, ставят пусковой реостат в положение «ПУСК», включают пускатель и медленно, без рывков, выводят сопротивление реостата, поднимают щетки.

Во избежание перегрузки электродвигателей пуск тягодутьевых машин производится при закрытом направляющем аппарате или заслонке. Их открывают постепенно на требуемую величину после того, как электродвигатель наберет нормальную частоту вращения, и после достижения необходимого напора.

Во время работы тягодутьевых машин необходимо: контролировать по амперметру нагрузку электродвигателей, которая должна соответствовать режимной карте; регулировать подачу воздуха и напор в соответствии с нагрузкой котла; следить за температурой нагрева подшипников и корпуса электродвигателей и изменением шума при вращении; следить за температурой уходящих газов, поступающих в дымосос.

При каждом изменении нагрузки котла необходимо немедленно регулировать тягу и дутье. Этим не только улучшается работа топки, но сберегается электроэнергия благодаря периодическому сокращению нагрузки дымососов (вентиляторов). Такое регулирование должно производиться автоматически.

Регулирование дымососов (вентиляторов) при работе котла осуществляется плавно без рывков направляющими аппаратами и реостатами, вводимыми в цепь ротора электродвигателя, и регулирующими муфтами или заслонками.

|

7 |

При регулировании изменением частоты вращения электродвигателя необходимо в случае уменьшения нагрузки вначале уменьшить частоту вращения машины, а затем при минимальной частоте использовать в дальнейшем (если требуется снижение производительности) метод дросселирования. В остальное время заслонки должны быть полностью открыты.

Наиболее удобным и экономичным считается регулирование направляющим аппаратом (дает экономию электроэнергии до 20 %). Направляющий аппарат эффективно работает при снижении подачи машины до 50 % номинальной, при дальнейшем снижении подачи работает как шибер [23].

Дымосос (вентилятор) должен быть аварийно остановлен: в случае внезапного возникновения вибрации, стуков и ненормального шума, признаков внутреннего задевания, сильного нагрева подшипников (70 °С и выше) или загорания несгоревших остатков топлива в газоходах.

При остановке дымососа (вентилятора) машинист должен: перевести дымовые газы на прямой ход; снизить нагрузку перекрытием регулирующего устройства (шибера, направляющего аппарата); выключить пускатель электродвигателя и привести его в исходное, пусковое положение.

Работу блокировки дымососа и дутьевого вентилятора и автоматики отключения газа в период эксплуатации проверяют таким образом. Когел разгружают до возможной минимальной паропроизводительности, а другие работающие котлы подготавливают к повышению их нагрузки после остановки проверяемого котла. Подготавливают запальники для его растопки. После отключения дымососа (вручную или кнопкой дистанционного управления) блокировка должна автоматически отключить дутьевой вентилятор, а автоматика безопасности — отключить подачу газа в топку. После этого необходимо немедленно: закрыть запорные и регулирующие вентили всех горелок, пустить дымосос, затем вентилятор; провентилировать топку, закрыть подачу воздуха на регистры; подготовить горелку для пуска; при открытом запорном вентиле и при закрытом регулирующем вентиле газа вводят в топку зажженный запальник и подают газ в первую горелку; затем зажигают последовательно остальные горелки.

Для проверки действия автоматики отключения горения топлива при остановке дутьевого вентилятора аналогично подготавливают котел и отключают вентилятор, оставляя дымосос в работе. После отключения подачи газа включают в работу дутьевой вентилятор, закрывают газовые вентили горелок, вентилируют топку и далее повторяют действия, указанные выше. Проверку автоматических устройств производят под руководством мастера КИПиА в присутствии лица, ответственного за безопасную работу котлов, при этом обращают внимание на предупреждение возможности ложных отключений газа автоматикой.

Особое внимание при работе уделяют состоянию подшипников дымососов (температура масла должна быть не выше 70 °С), исправности масляной системы, бесперебойной подаче охлаждающей воды (температура воды на выходе должна быть не больше 30—40 °С) и ее сливу.

Подшипники качения заполняют консистентной смазкой не более чем на 0,5—0,75 объема корпуса, а при жидкой смазке ее уровень должен быть не выше центра нижнего ролика (шарика). Машинист контролирует уровень масла в подшипнике по видимой отметке на масломерном стекле.

Обслуживание экономайзера. Экономайзер — это трубчатая поверхность нагрева, обогреваемая продуктами сгорания топлива и предназначенная для подогрева или частичного испарения воды, поступающей в котел. Экономайзеры различаются по способу присоединения к паровому котлу на отключаемые по воде и газу и неот - ключаемые.

По степени подогрева питательной воды экономайзер разделяется на некипящий и кипящий. В экономайзере некипящего типа вода подогревается до температуры 20 °С ниже температуры насыщенного пара в котле. В экономайзере кипящего типа температура нагрева воды не ограничена: вода доводится до кипения с возможностью ее испарения до 10—12 %.

Чугунные экономайзеры изготавливаются некипящего типа, так как при вскипании воды в них могут возникать гидравлические удары. Чугунные экономайзеры обязательно должны быть отключаемыми по воде.

Стальные экономайзеры могут быть как некипящего, так и кипящего типа, преимущественно они изготавливаются кипящего типа и выполняются неотключаемыми по воде.

Экономайзеры, отключаемые по воде, должны иметь следующую арматуру:

Два предохранительных клапана диаметром в проходе не менее 32 мм каждый — один на входе воды после запорной арматуры, другой л а выходе воды до запорной арматуры, причем последний должен при отключении экономайзера оставаться включенным в общую его систему;

Два манометра — один на входе воды до запорной арматуры и предохранительного клапана, другой на выходе воды до запорной арматуры и предохранительного клапана;

Два обратных кланана — один на входе воды, другой на выходе воды (между экономайзером и котлом);

Клапан на сгонной линии для подачи воды в деаэратор и клапан (воздушник) для удаления воздуха из экономайзера;

Термометры, установленные на входе и выходе воды;

Продувочные и спускные краны в нижних точках экономайзера;

Запорную арматуру, отключающую экономайзер от питательной линии.

Если имеется манометр на общих питательных линиях до экономайзеров, то установка манометров на входе воды в экономайзер не обязательна.

Обслуживание экономайзера при нормальной работе котла заключается в контроле температуры воды и продуктов горения перед экономайзером и после него, периодическом прослушивании газохода и проверке его плотности, систематическом наблюдении за состоянием поверхности нагрева.

Повышение температуры стенки экономайзеров осуществляется путем подачи деаэрированной воды с температурой 103—104 °С. При установке вакуумных деаэраторов температура воды, поступающей в экономайзер, не должна быть ниже 70 °С.

После включения экономайзера в работу следят за подогревом воды до тех пор, пока температура на выходе не станет равной заданной. В случае повышения температуры воды выше установленной производят прокачку воды в котел через экономайзер и сгонную линию, в крайнем случае переключают газы мимо экономайзера.

При нормальной работе экономайзера вентиль на обводной линии должен быть закрыт и опломбирован.

При отключении экономайзера, соединенного с котлом, следует: перевести газы на обводную линию мимо экономайзера, плотно закрыть шибер на входе газов в экономайзер; закрыть задвижку (вентиль) на входе в экономайзер питательной воды (оставив полностью открытой задвижку на выходе питательной воды из него); открыть постепенно задвижку на обводной линии питательной воды до полного открытия, а затем закрыть задвижку на выходе воды из экономайзера.

Экономайзер, находящийся в работе, должен быть немедленно остановлен в следующих случаях:

Если давление воды в экономайзере поднимается выше разрешенного, несмотря на принимаемые меры; если произошел унуск воды;

Если перестали действовать все питательные приборы или более 50 % предохранительных клапанов;

Если повреждение элементов экономайзера создает опасность обслуживающему персоналу или угрозу, разрушения экономайзера.

Порядок аварийных остановок экономайзера указывают в инструкции по обслуживанию котла.

Обслуживание пароперегревателя. Пароперегреватель— это трубчатая поверхность нагрева для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле. Пароперегреватели котлов небольшой паропроизводительности являются преимущественна конвективными.

Температура дымовых газов, поступающих в газоход пароперегревателя, редко превышает 800—900 °С при работе котлов на твердом топливе и 900—1000 °С — на жидком и газообразном [9].

В зависимости от взаимного направления движения пара и дымовых газов конвективные пароперегреватели делятся на прямоточные, противоточные и смешанного типа. В прямоточных направление движения пара и дымовых газов происходит в одну сторону. В противоточных потоки пара и дымовых газов направлены противоположно.

Необходимо помнить, что трубы пароперегревателя весьма чувствительны к изменению температуры, а следовательно, и к изменению перегрева пара. Температура перегретого пара при изменении нагрузки котла обеспечивается регуляторами температуры различной конструкции. Наибольшее распространение получили поверхностные и впрыскивающие пароохладители.

Надежность работы пароперегревателя зависит от многих факторов и в первую очередь от влажности поступающего пара. Вместе с капельками воды в пароперегреватель вносятся различные соли, которые при испарении воды выпадают на стенки, образуя накипь. Наличие накипи резко ухудшает условия передачи теплоты и может привести к перегреву и пережогу труб. Существенное влияние на надежность пароперегревателя оказывает скорость движения пара, воспринимающего теплоту от змеевиков. Повышение скорости движения пара приводит к снижению температуры стенок труб, но увеличивает гидравлическое сопротивление пароперегревателя. Поэтому скорость движения пара принимают с учетом обоих этих факторов в пределах 20—25 м/с.

Повышение температуры пара выше номинальной может происходить при растопке котла из-за чрезмерной ее форсировки или при неправильном режиме горения и питания водой. Персонал иногда пытается снизить температуру пара регулятором перегрева, что может привести к повреждению пароперегревателя. Для исключения этого необходимо улучшить режим горения, уменьшить, если потребуется, форсировку топки и увеличить продувку пароперегревателя. Включение пароохладителя при растопке и малой нагрузке может ввести персонал в заблуждение вследствие неравномерного распределения по змеевикам конденсата из пароохладителя. При эффективном снижении температуры пара, измеряемой после пароперегревателя, в отдельных змеевиках температура пара может значительно превышать допустимую.

Отклонение температуры пара от номинальной может быть вызвано неправильным режимом питания котла водой. При перерыве питания котла, имеющего экономайзер некппящего типа, расход топлива при прочих равных условиях уменьшается и температура перегретого пара снижается; последующее усиленное питание когла водой для достижения нормального уровня требует, во избежание снижения давления, форсирования топки, вследствие чего температура пара возрастает. Такие явления особенно часты при растопке и малой нагрузке котла.

Температура пара возрастает выше допустимой при ухудшении режима горения, повышенном избытке воздуха в топке, при неправильной работе горелок (форсунок), затягивании горения в конвективные газоходы и т. п.

При работе пароперегревателя наблюдают за температурой перегретого пара, а в случае ее повышения принимают меры к поддержанию в допустимых пределах; следят за исправным состоянием обмуровки, арматуры и отсутствием пропуска дренажных клапанов и предохранительных клапанов; проверяют, нет ли парений в лючках коллекторов; производят обдувку пароперегревателя в установленные сроки.

Обслуживание воздухоподогревателя. Воздухоподогреватель — это поверхность для подогрева воздуха продуктами сгорания топлива перед подачей в топку котла. При подаче в топку подогретого воздуха улучшается процесс горения топлива (особенно влажного и многозольного), снижается расход топлива и потери теплоты с уходящими газами, повышается экономичность котла.

Температура подогрева воздуха выбирается в зависимости от способа сжигания и вида топлива. При сжигании каменных углей и антрацитов в слоевых топках температура подогрева воздуха не должна превышать 200 °С, а для бурых углей необходим подогрев до 150— 200 °С. Рекомендуемые температуры подогрева воздуха при камерном сжигании различных топлив приведены в табл. 2.2 [23].

Распространенными типами воздухоподогревателей для котлов малой и средней производительности явля-

|

Таблица 2.2. Рекомендуемая температура подогрева воздуха _ при камерном сжигании топлива

|

|

Примечание. Вбльшие значения применяются при сжигании топлива с высокой влажностью. |

Ются трубчатые и пластинчатые. Наибольшее распространение получили главным образом рекуперативные стальные трубчатые воздухоподогреватели.

При включении воздухоподогревателя в работу необходимо открыть вначале газовые заслонки для пропуска газов в него, а потом закрыть заслонки газового обводного хода.

При малых нагрузках котел для повышения температуры стенок воздухоподогревателя (температура стенок должна быть всегда примерно на 10 °С выше температуры точки росы дымовых газов) необходимо применять ввод в воздухоподогреватель предварительно подогретого воздуха.

При эксплуатации котла уход за воздухоподогревателем заключается в основном в контроле температуры газов после него, газового сопротивления и отсутствия при - сосов, а также в регулярной обдувке и наружном осмотре.

Воздухоподогреватель необходимо не реже 1 раза в смену обдувать от золовых отложений. Периоды между обдувками определяют опытным путем, принимая во внимание, что при установившемся режиме повышение температуры газов за воздухоподогревателем и понижение обогрева воздуха свидетельствуют о загрязнении газовых каналов.

Обдувка поверхностей нагрева. Для нормальной работы котла важное значение имеет регулярная и эффективная обдувка поверхностей нагрева.

Загрязнение поверхностей нагрева золой или сажей ведет к повышению температуры уходящих газов и перерасходу топлива, составляющему при повышении температуры на 20—22 °С около 1 % [9]. Увеличивается также газовое сопротивление, что может уменьшить тягу и паропроизводительность котла.

Наиболее широко распространены обдувочные аппараты, выпускаемые заводом «Ильмарине». Аппараты могут быть с маловыдвижными, глубоковыдвижными, невыдвижными и качающимися сопловыми головками. Котлы оборудуются паровыми или воздушными обду - вочными аппаратами стационарного или переносного типа.

Выбор конструкции аппарата производится в зависимости от типа котла.

Аппараты имеют привод от электродвигателя через редуктор. Управление аппаратами — дистанционное, а при паропроизводительности котла 50 т/ч и выше автоматизируются операции после включения электродвигателя, например выдвижение головки при обдувке, выключение пара, возвращение головки в обмуровку для защиты от нагревания.

Условием нормальной работы аппарата является правильная установка сопл относительно обдуваемых труб. Близкое расположение их к отдельным трубам вследствие длительного воздействия струи пара является причиной ускоренного эрозионного износа труб.

Перед пуском обдувочного аппарата следует открыть все дренажные вентили на паровом трубопроводе, затем медленно открыть вентиль на обдувочной магистрали.

Когда вся сконденсировавшаяся из водяного пара вода из трубопроводов сольется и трубопровод будет достаточно прогрет, можно приступить к обдуванию поверхностей нагрева, предварительно закрыв дренаж. Наиболее высокая эффективность обдувки достигается лишь при условии применения обдувочного пара или сжатого воздуха с высоким давлением. Нормальное давление у обдувочного аппарата должно быть около 1,0 МПа (10 кгс/см2). Во избежание выбивания газов обдувку производят при увеличенном разрежении в топке. Начинают обдувку с экранных труб, затем поочередно по ходу га-, зов переходят к обдувке конвективных пучков, пароперегревателя, экономайзера.

Одновременное обдувание поверхностей нагрева несколькими обдувочными устройствами не разрешается, чтобы не допускать большого снижения давления пара перед соплами.

После окончания паровой обдувки следует закрыть главный вентиль к обдувочным аппаратам и полностью открыть продувочные (дренажные) вентили, чтобы аппараты не могли оказаться под давлением. Необходимо убедиться в плотности закрытия вентиля на обдувание и отсутствии пропуска пара в газоход, ибо пропуск пара вызывает коррозию поверхностей нагрева, забивание увлажненной золой газовых каналов.

Обдувка поверхностей нагрева производится в зависимости от показаний контрольно-измерительных приборов, но не реже 1 раза в смену. Частота обдувок зависит от рода топлива, конструкции котла и устанавливается местной инструкцией. О необходимости обдувки судят по возросшим (при данной нагрузке котла и избытке воздуха) гидравлическому сопротивлению газоходов и температуре уходящих газов. Так как разрежение в топке поддерживается постоянным, то газовое сопротивление котла характеризуется разрежением в последнем газоходе перед заслонкой или направляющим аппаратом дымососа.

В некоторых случаях обдувка имеет профилактическое назначение. Например, при работе котла на мазуте, если имело место значительное дымление котла (быстрый набор нагрузки, значительные ее колебания, неустановившийся режим и т. д.), необходимо независимо от газового сопротивления тщательно обдуть хвостовые поверхности, чтобы удалить возможные отложения сажи и предупредить ее последующее самовозгорание.

При отсутствии обдувных аппаратов, а также в случае малой эффективности производится ручная обдувка и расшлаковка поверхностей нагрева. Обдувка производится сжатым воздухом, подведенным по гибкому шлангу к трубе с давлением 0,4—0,6 МПа (4—6 кгс/см2). Подача воздуха к соплу 0 15—20 мм начинается только после ввода обдувочной пики в газоход и прекращается перед выемкой пики. При расшлаковке пику охлаждают воздухом.

Очистка поверхностей нагрева водогрейных котлов при башенной компоновке (котлы ПТВМ) производится путем обмывки водой. На котлах ПТВМ для обмывки применяется сетевая вода с температурой не ниже 70 °С при давлении не менее 0,3—0,4 МПа (3—4 кгс/см2).