Конструкции котлов

Рассмотрим кратко конструкции паровых и водогрейных котлов.

Появление первых паровых котлов связано с простым цилиндрическим котлом. Цилиндрические котлы работали при давлении пара до 1 МПа (10 кгс/см2) и имели паропроизводительность 0,2—0,5 т/ч. Котел состоял из цилиндрического барабана с эллиптическими днищами, в верхней части барабана располагался сухопарник, предназначенный для отделения капель воды от образовавшегося пара. Часть барабана, образующая поверхность нагрева, с одной стороны омывается продуктами сгорания, а с другой — водой. Барабан устанавливался на опорах, связанных с металлическим каркасом, и для подачи воды снабжался питательным устройством с водоуказатель - ным стеклом, манометром, лазами.

Необходимость повышения паропроизводительности котлов вызвала появление новых конструкций. При этом развитие котлов шло в направлении увеличения поверхности нагрева, омываемой продуктами сгорания. Появились газотрубные и водотрубные котлы. Для стационарных котельных установок'дальнейшее развитие получили водотрубные котлы, которые конструировались с почти горизонтальным и вертикальным (крутонаклонным) расположением кипятильных труб. Первые котлы получили название горизонтально- водотрубных, а вторые — вертикально-водотрубных.

|

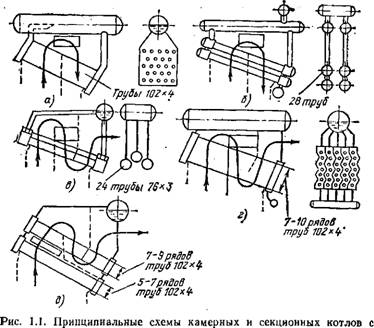

Прямыми кипятильными трубами: А—котел Штейнмюллера; б — котел Шухова; в — котел Берлина; г — секционный котел с продольным барабаном; д — то же с поперечным барабаном |

В свою очередь горизонтально-водотрубные паровые котлы делятся на цельнокамерные с продольным расположением барабана и секционные с продольным и поперечным расположением барабана.

На рис. 1.1 показаны принципиальные схемы камерных и секционных котлов с прямыми кипятильными трубами.

Отличительной особенностью камерных водотрубных котлоз является наличие двух камер (передней и задней), к которой присоединяются прямые кипятильные трубы.

Секционные водотрубные котлы оказались более перспективными. В котлах вместо камер применялись змеевиковые секционные коробки. Каждая секция состояла из двух секционных коробок, в которых закреплялись вальцовкой 7—10 прямых кипятильных труб 1Э102Х4 мм. Секционные коробки изготовлялись из толстостенных труб, которым с помощью специальных прессов придавали змеевидную коробчатую форму. Такая форма была необходима для обеспечения шахматного расположения труб, при котором улучшаются условия теплопередачи по сравнению с коридорным расположением.

Вначале в секционных котлах применялось продольное расположение барабана. Последующие конструкции котлов выполнялись с поперечным расположением барабана, что создавало благоприятные условия для увеличения размеров поверхностей нагрева.

Оригинальная конструкция горизонтально-водотрубного котла была создана В. Г. Шуховым. Котлы Шухова состояли из стандартных трубчатых секций, в каждой из которых объединено по 28 труб 0 76X3 мм, длиной от 2745 до 5490 мм. Трубы стальные бесшовные были ввальцована в две головки. При снятии крышки головки открывался доступ ко всему пучку труб, что выгодно отличало этот котел' от прежних котлов с большим количеством лючков. Повышение паропроизводи - тельности достигалось увеличением числа секций. Диаметры верхних барабанов, цилиндрических головок (коллекторов), грязевиков и паросборников, а также диаметр труб независимо от паропроизводи - тельности оставались постоянными, менялась лишь длина барабанов и труб. Котел собирался из отдельных элементов (от і до 5), состоявших из продольного барабана и двух трубчатых батарей. Поверхность нагрева каждого элемента составляла 62 м2.

Котлы Шухова на давление 1,3 МПа (13 кгс/см2) и паропроиз - водительностью от 1 до 7 т/ч выпускал завод «Парострой». Недостатки котлов этого типа: термическая жесткость конструкции, тесное расположение труб в пучках, затрудняющее очистку наружных поверхностей труб, коридорное расположение пучков труб, приводящее к ухудшению использования тепла газов (при повреждении перегородок газы проходят между трубными пучками). В модернизированном котле Шухова—Берлина продольные барабаны заменены одним поперечным барабаном, число труб в секции уменьшено до 24, длина труб увеличена до 5600 мм. Секции размещены в шахматном порядке и присоединяются к верхнему барабану двумя водо- подводящими трубами 0 102x3,5 мм и двумя пароотводящими трубами 108x4 мм, ввальцованными в стенки барабана. Котлы А-2, А-3, А-5 и А-7 имеют соответственно 2, 3, 5 и 7 трубчатых батарей, поверхность нагрева от' 70 до 245 м2 и пароврэиэводительность от 2,4 до 8,4 т/ч.

В результате модернизации увеличена паропроизводительность, снижена металлоемкость, уменьшена жесткость конструкции, облегчена обдувка и наружная очистка труб. Однако увеличилась ширина фронта котла, что при ручном обслуживании топки вызывает определенные трудности. Из-за относительно малого объема барабана ухудшилось качество пара, повысилась чувствительность к колебаниям нагрузки. Уменьшение размеров грязевиков создало условие для частых загрязнений котла шлаком.

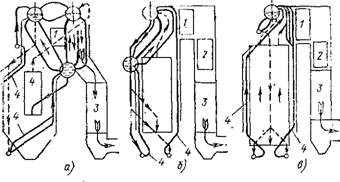

На рис. 1.2 показано последовательное развитие вертикально- водотрубных котлов.

|

Рис. 1.2. Вертикальные водотрубные котлы: А — многобарабанный; б — двухбарабанный; в — однобарабанный; / — пароперегреватель; 2 — экономайзер; 3—воздухоподогреватель; 4 — топочные экраны |

В вертикально-водотрубных котлах осуществлено непосредственное присоединение труб к барабанам, что позволяло исключить дорогостоящие камеры и секции, вызывающие дополнительные гидравлические сопротивления. Улучшению работы циркуляционного контура способствовало также вертикальное расположение труб, при котором увеличилась высота обогреваемых участков.

В первых вертикально-водотрубных котлах стремились сохранить прямые кипятильные трубы. Это облегчало осмотр и очистку труб от накипи. Для возможности развальцовки прямых труб барабаны снабжались специальной штампованной ступенчатой плитой. В некоторых конструкциях котлов чаегь барабана выполнялась в виде гладкой утолщенной решетки. Присоединение труб к такой решетке вызывало необходимость косой рассверловки и косой развальцовки труб.

Двух - и четырехбарабанные вертикально-водотрубные котлы с прямыми кипятильными трубами изготовлялись Таганрогским заводом «Красный котельщик», и Ворошиловградским тепловозостроительным заводом им. Октябрьской революции на давление 1,2; 1,5 и 1,7 МПа (12, 15 и 17 кгс/см2) и с поверхностью нагрева от 100 до 600 м2.

По мере развития техники химической подготовки воды необходимость в применении прямых кипятильных труб отпала и начали применяться в водотрубных котлах гнутые трубы, лучше компенсирующие тепловое расширение. Трехбарабанные вертикально-водотрубные котлы выпускались паропроизводительностыо от 40 до 180 т/ч и на давление 3,2—3,4 МПа (32—34 кгс/см2).

Ленинградский металлический завод выпускал котлы паропроиэ- водительносгью 90/110 т/ч на давление 3,2 МПа (32 кгс/см2) с экранированной пылеугольной топкой и воздухоподогревателем, Невский машиностроительный завод им. В. И. Лепила — двухбара - банные котлы с поверхностью нагрева от 400 до 500 м2 паропроизво - дителыюстью от 14 до 20 т/ч и на давление 1,7 и 2,2 МПа (17 и 22 кгс/см2).

Стремление снизить расход металла на единицу мощности когла привело к сокращению числа барабанов и развитию экранных поверхностей нагрева, в основном сложилась принципиальная схема современного однобарабанного котла с развитыми экранными и хвостовыми поверхностями нагрева при высоком подогреве воздуха (рис. 1.2, в). В последующем эта принципиальная схема котлов с естественной циркуляцией совершенствовалась при создании мощных энергетических котлов.

При конструировании современных котлов применяются два вида компоновки: с горизонтальной и вертикальной ориентацией поверхностей нагрева.

Для котлов, выпускаемых и намечаемых к выпуску, характерны полное экранирование топочных камер, наличие одного-двух барабанов, использование труб небольшого диаметра, применение легких обмуровок, снижение массы, переход на газомазутные котлы и котлы, работающие с наддувом, увеличение степени заводской готовности, автоматизация, управления работой котла и' полная транспортабельность котла или его блоков.

Все выпускаемые и намечаемые к выпуску водогрейные котлы имеют полностью экранированную топку и развитые конвективные поверхности нагрева. В первых конструкциях водогрейных котлов применялась преимущественно башенная комгтоновка, при которой конвективные поверхности нагрева расположены непосредственно над топочной камерой, а над ними установлена металлическая труба. В последних конструкциях водогрейных котлов применена П-образная компоновка, обеспечивающая большую надежность и долговечность котлов, за счет увеличения поверхностей нагрева.

Водогрейные котлы с последовательным однократным принудительным движением воды для работы в основном или пиковом режиме изготавливаются теплопроизводп - тельностью от 4,5 МВт (3,9 Гкал/ч) до 220 МВт (189 Гкал/ч) и температурой воды на выходе из котла 150 и 200 °С.

Котлы, работающие в основном режиме, изготавливаются теплоіфоігіводительностью 4,5 (3,9); 8,00 (6,9); 11,0 (9,5); 18,00 (15,5); 25,00 (21,5); 36,00 (31,0) МВт (Гкал/ч) и с температурой воды на выходе 150°С.