Транспортировка материалов в размольно-подготовительном отделе

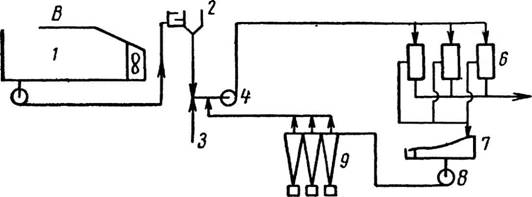

В размольно-подготовительных отделах доля затрат на транспортировку массы от общей стоимости ее подготовки составляет: при переработке макулатуры — от 30 до 35%, при подготовке массы средней степени помола от 25 до 30% и при выработке% бумаг массы жирного помола — от 10 до 15%. Абсолютная величина этих затрат для отдельных видов бумаги в основном зависит от технологической схемы размола и от того, в каком виде волокнистые материалы поступают на переработку. Стоимость транспортировки волокнистых материалов, поступающих в вагонетках в сухом виде, сильно отличается от стоимости транспортировки массы, поступающей в жидком виде. Так, например, сопоставление калькуляций себестоимости шпульных и упаковочных бумаг, вырабатываемых в соответствии с технологическими схемами, изображенными на рис. 177 и 178, позволило установить следующее: при работе по устаревшей технологии (с подачей исходных материалов в вагонетках) на зарплату, связанную с обслуживанием транспорта этих материалов, расходовалось более 93% всех транспортных расходов, около 5% расходов падало на долю амортизационных отчислений и менее 2% —на электроэнергию. При новой технологии на зарплату расходовалось около 45%, на амортизационные отчисления— 18% и на электроэнергию — около 37% от общей суммы затрат на транспорт волокнистых материалов. В целом расходы на перекачку массы по сравнению со старым способом ее транспортировки снизились на 35% (рис. 188).

Удельный расход энергии на транспортировку массы при ее

Перекачке повышается с 4 до 56 квтт'н, что увеличивает общий

Удельный расход энергии на подготовку массы приблизительно на 7%. Однако при этом производительность труда повышается втрое, так что в целом затраты на подготовку бумажной массы снижаются до 40%. При транспортировке в вагонетках мощность транспортных механизмов, приходящихся на одного рабочего, составляет 0,85 квт, а при новой технологии — 35 квт.

Из сказанного следует, что выбор наиболее подходящего способа транспортировки волокнистых материалов позволяет существенно снизить потребность в рабочей силе, одновременно облегчая труд и повышая его производительность.

Одним из экономически выгодных способов решения этой проблемы является применение жидкого способа транспортировки массы. Правда, обезвоживание и сушка полуфабрикатов позволяют иметь запас целлюлозы и древесной массы на складах, создавая определенную независимость целлюлозного и дре - весномассного заводов от работы бумажной фабрики и облег

чая, таким образом, регулирование работы полуфабрикатных производств в зависимости от их внутренних потребностей. Однако такая независимость влечет за собой повышение минимум на 25% затрат на транспортировку массы в размольно-подготовительном отделе, в связи с необходимостью подвозки полуфабрикатов из склада и их роспуска в гидроразбивателях. Такое же положение создается и с использованием отходов собственного производства.

|

Всего |

Приведем сравнение затрат на транспортировку целлюлозы в случае использования ее в сухом виде в листах (см. пример 4

Всего

Зарплата 1

Энергия

|

Энергия |

|

Амарти- Зарплата зация |

|

А |

|

Аморгли - заиия Н ПІ '■ |

|

А В А В А В |

|

В |

А В А В А В

Рис. 188. Транспортные расходы в размольно-подготовительном отделе:

А — транспортировка в вагонетках; В — транспортировка массы по трубопроводам при помощи насосов

Рис. 189. Сравнение расходов на транспортировку массы:

А — поступающей на переработку в сухом виде; В — поступающей на переработку в жидком внде

В табл. 118) ив случае поступления на бумажную фабрику в виде массы с концентрацией 4%. Соотношение между основными составляющими себестоимости для каждого из рассматриваемых случаев переработки целлюлозы представлено на рис. 189. Удельный расход энергии на транспортировку в случае

On л квт-ч

Использования сухой целлюлозы составляет 32,4 , причем

Трудоемкость транспортировки тонны массы оказалась равной 0,33 чел-ч. В то же время удельный расход энергии при исполь-

00 квт-ч

Зовании целлюлозы в жидком виде возрос до 38 —-—, но зато

Транспортировка массы была полностью механизирована, не требуя # никакой затраты рабочей силы. Дальнейшая экономия затрат'на перекачку жидкой массы может быть достигнута за счет упрощения и сокращения коммуникаций массопроводов. Рассмотрим, например, два варианта окончательной очистки

готовой бумажной массы перед ее поступлением на бумагоделательную машину (рис. 190). При использовании варианта А масса из мешального бассейна через регулятор количества поступает во всасывающий патрубок смесительного насоса, перекачивающего эту массу под давлением 25 м вод. ст. на вихревые очистители, далее на селектифайеры и на бумагоделательную машину. Отходы сортирования с 1-й ступени вихревых очистителей перекачй^аются на 2-ю ступень. При использовании

|

|

|

|

|

|

|

Рис. 190. Схема очистки массы перед бумагоделательной машиной: А — с вихревыми очистителями в первой и второй ступени очистки; В — с вихревыми очистителями только во второй с+упени; 1 — бассейн; 2 — регулятор количества; 3 — вода на разбавление; 4 — смесительный насос; 5 — вихревые очистители; 6 — селектифайеры; 7 — плоская сортировка; 8 — насос на вторую ступень очистки; 9 — вихревые очистители второй ступени |

Варианта В масса так же, как и при варианте А, подводится к смесительному насосу, но дальше она при давлении 8— 10 м вод. ст. поступает на селиктифайеры и затем на бумагоделательную машину. Отходы от селектифайеров поступают на плоскую сортировку, пройдя которую разбавляются водой и перекачиваются на вихревые очистители.

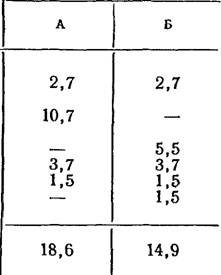

Зависимость удельных расходов энергии на очистку бумажной массы от применения того или иного варианта очистки видна на табл. 116. В обоих вариантах очистка массы произво-

Расход энергии на очистку бумажной массы при использовании различного

|

Удельный расход энергии, кет • ч

|

Оборудования

Насос дозаторов.................................................

Смесительный насос, производительность 25000

Л/мин, напор 25 м.........................................................

Смесительный насос, производительность 25000

Л/мин, напор 10 м.........................................................

Насос на вторую ступень очистки......................

Селектифайеры...................................................

Вибрационная сортировка.................................

Всего

Дится фактически без участия рабочих. При работе по варианту А индекс затрат [3] на энергию составил 2,73, а индекс затрат на амортизацию 0,27, т. е. всего 3,00. При варианте В индекс затрат на энергию составил 2,18, а индекс затрат на амортизацию 0,24, т. е. всего 2,40. Таким образом, стоимость транспортировки массы при работе по варианту В снизилась по сравнению с вариантом А на 20%.

При реконструкции действующих размольно-подготовительных отделов или проектировании новых предприятий, сопоставляя различные варианты проектных решений, несомненно следует принимать во внимание размер предстоящих эксплуатационных затрат, стремясь к возможному их снижению. Однако не следует и переоценивать значение этого фактора, ставя его на первое место. При всех обстоятельствах интересы технологии должны преобладать над другими интересами и вопрос о преимуществах того или иного варианта должен решаться прежде всего в зависимости от того, насколько данный вариант удовлетворяет требованиям технологии.

Из общей суммы отчислений на амортизацию того оборудования, при помощи которого осуществляется перекачивание бумажной массы, от 25 до 60% приходится на долю трубопроводов. Как известно, стоимость трубопроводов непосредственно

Зависит от их диаметра. Однако, стремясь к уменьшению диаметров трубопроводов, не следует выходить из пределов допу - - стимой скорости течения массы при данной ее концентрации во избежание чрезмерного повышения эксплуатационных затрат на перекачку массы. Затраты на амортизацию А (включая затраты на капитальный ремонт) возрастают пропорционально длине и*диаметру трубопроводов. Величина этих затрат может быть выражена т%к:

А = k0DL руб\год, (103)

Где k0 — коэффициент пропорциональности, выражающий стоимость амортизации на единицу диаметра и длины трубопровода.

Стоимость энергии, затрачиваемой на перекачку массы, можно определить, рассчитав предварительно расход энергии Е на перекачку массы за год. Этот расход определяется по формуле [248].

V2 w £0,25 0,75^1,75

Е = 0,0827т + 0,044--------------------------- LL сек W кгя\год, (104)

Усек — расход массы, м3/сек\ W — количество жидкости, перекачиваемой за год, мъ\ L — длина трубопровода, м; Y — удельный вес массы, кг/м3\ D — диаметр трубопровода в свету, м; р, — вязкость массы. Стоимость энергии, израсходованной за год, 3, подсчитывается по формуле

Еа

102, 3600 РУб1г0д> # (105>

Где:

А — цена 1 кет • ч электроэнергии, руб.;

Rj — коэффициент полезного действия (к. п. д.) насосов и

Электродвигателей. Суммарные затраты М на эксплуатацию трубопроводов вы - считываются по уравнению

Еа

M = k0DL+ -|02 . т|. збоо рубігод. (106)

Наименьшая стоимость эксплуатации будет при условии, если

Ам

DD