Схемы подготовки массы Из несортированной макулатуры для выработки листового картона и серой оберточной бумаги

При переработке макулатуры можно видеть, что часть волокон в процессе сушки на предыдущих стадиях выработки оказывается ороговевшей, вследствие чего значительно понижается способность к набуханию волокон, с трудом восстанавливающих свою активную поверхность. В схемах непрерывного размола

Массы для получения картона, с энергетической точки зрения, наиболее экономично располагать оборудование таким образом, чтобы непосредственно за гидроразбивателями следовала очистная и размалывающая аппаратура. В таких случаях масса бесперебойно и непрерывно протекает, не задерживаясь в каких-либо промежуточных емкостях, начиная от гидроразбивателя до самой картоноделательной машины. С момента загрузки макулатуры в гидроразбиватель до получения картона проходит лишь несколько десятков минут. Практически установлено, что качество полученного по такому способу картона гораздо хуже по сравнению с качеством картона, выработанного из макулатуры, размолотой на бегунах и в роллах. Специально проведенные исследования позволили выяснить причину ухудшения качества картона, заключающуюся в том, что волокна недостаточно набухают в течение слишком короткого периода переработки макулатуры непрерывным способом.

По данным Института бумаги в Праге [245], а также других исследовательских институтов, при переработке макулатуры непрерывным способом на гидроразбивателях, пульсационных и конических мельницах можно достигнуть такого же или даже более высокого качества картона, как и при использовании бегунов и роллов. Для этого требуется лишь достаточно большое время набухания волокон с тем, чтобы весь процесс превращения макулатуры в картон длился не меньше 9—10 ч. Для высокого качества картона очень важно, чтобы тонкий размол и рафинирование массы происходили лишь после хорошего набухания волокон. К размолу макулатуры нельзя приступать раньше, чем через 2 ч после внесения ее в гидроразбиватель, а к завершающим стадиям размола не раньше, чем через 6—9 ч после роспуска.

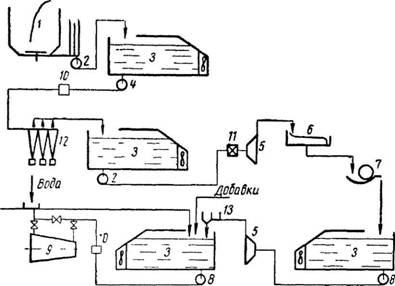

На рис. 185 изображена схема размольно-подготовительного отдела небольшой производительности, перерабатывающего несортированную макулатуру. Здесь кипы макулатуры подаются со склада к гидроразбивателям на особых вагонетках с подъемной платформой. Роспуск массы осуществляется непрерывным способом. Веревочные жгуты и проволока удаляются специальным мотовилом. Тяжелые загрязнения собираются в грязевике на дне гидроразбивателя и периодически удаляются из ванны. Концентрация массы при роспуске макулатуры поддерживается на уровне 1,5—2%. Распущенная в воде масса собирается в метальных бассейнах. Из них она перекачивается через регулятор концентрации на три параллельно включенных вихревых очистителя для густой массы и далее в бассейн предварительно сортированной массы. Из этого бассейна масса насосом направляется на магнитный сепаратор, пульсационный аппарат для завершения роспуска, плоскую вибрационную сортировку и сгуститель. Отсюда масса стекает в бассейн полностью распущенной массы.

|

385 |

Наиболее крупные загрязнения удаляются из ванны гидроразбивателя. Тяжелые включения задерживаются в вихревых очистителях, а мелкие железные вкрапления — в магнитном

Сепараторе. Плоская вибрационная сортировка служит главным обра юм для удаления нераспускаемых частиц, например целлофана и всевозможных пластмасс, все чаще встречающихся в современной макулатуре. Предполагается, что в пульсацион - ном аппарате происходит отделение волокон, приставших к таким частицам.

Концентрация массы после сгустителя поддерживается на уровне 4—5%. Из метального бассейна масса перекачивается через другой пульсационный (рафинирующий) аппарат и регулятор количества с дозирующим переходным отверстием в машинный бассейн. Из него масса подается на выравнивающий

|

Рис. 185. Схема подготовки маспы для выработки листового картона (с помощью папмашин) или серой оберточной бумаги (спецификация в табл. 113) |

Гидрофайнер и поступает в напорный ящик перед машиной. Проклеивающие вещества, красители и остальные добавки непрерывно вводятся в массу при поступлении ее в машинный бассейн. Дозировка этих веществ осуществляется ротаметрами. Раствор глинозема вводится в массу непосредственно перед ее поступлением в гидрофайнер.

Описанная схема размольно-подготовительного отдела позволяет перерабатывать 25 г в сутки. Спецификация оборудования и емкостей приведена в табл. 113. На первую ступень очистки волокна поступают через 60 мин с момента начала роспуска, на вторую ступень размола и завершающую стадию роспуска — через 140 мин, на рафинирование через 6 ч и на выравнивание помола через 10 ч после роспуска. Из общего расхода энергии на долю размола приходится 37,5%, на перемешивание 25%, на роспуск — 20%, на транспортировку — 15%. Общий удельный расход энергии составляет 230 кет • ч/т. Процессом подготовки

Спецификация оборудования размольно-подготовительного отдела при выработке макулатурного картона на папочных машинах (рис. 185)

|

А |

(Я |

W |

|||

|

В Ts * |

Наимёиование оборудования |

Мощность электоодвига телей^ кет |

Количество, шт. |

Установочна Мощность, Кет |

Потребляема Мощность, Кет |

|

1 |

Гидроразбиватель непрерывного дей |

65 |

1 |

65 |

48 |

|

Ствия, диаметр ванны, 2400 мм. . |

|||||

|

2 |

Насос центробежный, производитель |

8 |

16 |

12 |

|

|

Ность 2000 л! мин, напор Юж. . |

2 |

||||

|

3 |

Горизонтальный пропеллерный бассейн, объем 100 ж3......................... ' |

20 |

80 |

60 |

|

|

4 |

|||||

|

4 |

Насос центробежный, производитель |

16 |

16 |

12 |

|

|

Ность 2000 л/мин, напор 20 ж. . |

1 |

||||

|

5 |

Пульсационный размалывающий ап |

44 |

88 |

66 |

|

|

Парат............................................. |

2 |

||||

|

6 |

Плоская вибрирующая сортировка. |

3 |

1 |

3 |

2 |

|

7 |

Барабанный сгуститель, бесшабер- |

1 |

|||

|

Ный................................................ |

4 |

4 |

3 |

||

|

8 |

Насос центробежный, производитель |

16 |

12 |

||

|

Ность 1000 л/мин, напор Юж. . |

8 |

2 |

|||

|

9 |

Гидрофайнер величины 00 ... . |

48 |

1 |

48 |

24 |

|

10 |

Регулятор концентрации.................. |

— |

2 |

— |

— |

|

И |

Магнитный сепаратор....................... |

— |

2 |

— |

— |

|

12 |

Очиститель для густой массы (без |

1 |

|||

|

13 |

Вращающихся частей).................... |

— |

3 |

— |

|

|

Регулятор количества...................... |

— |

1 |

— |

— |

|

|

Всего. . . |

— |

— |

— |

240 |

Массы руководит в смене один оператор. Двое рабочих занято подачей материалов из склада, роспуском макулатуры и приготовлением вспомогательных материалов. Затраты рабочего времени на подготовку массы составляют 2,97 чел-ч на 1 т. Прочие сведения помещены в графе 10 табл. J15.