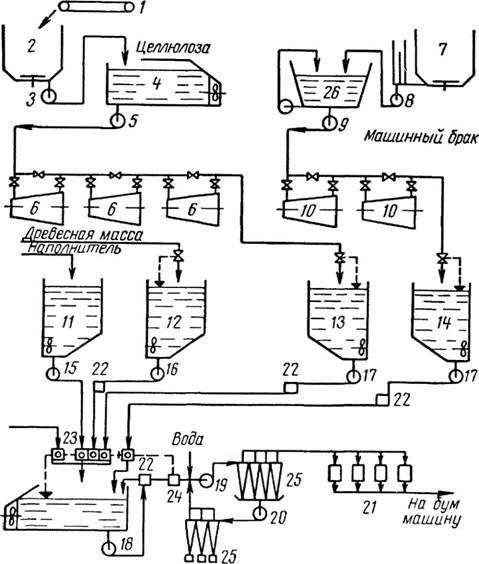

Схема поточной линии подготовки бумажной массы для газетной бумаги и типографских бумаг, содержащих древесную массу

Наиболее высокой производительностью обладают бумагоделательные машины, вырабатывающие газетную бумагу, а также печатные бумаги, содержащие древесную массу. Современные бумагоделательные машины, приспособленные для производства этих видов бумаги, работают со скоростью 600— 700 м/мин [1] и производительностью 220—300 т в сутки. Размольно-подготовительные отделы фабрик газетной бумаги, а также типографских бумаг № 2 и 3, как правило, предназначены только для размола целлюлозы. Главный же компонент — древесная масса, поступающая из древесномассного завода,— не нуждается в дополнительном размоле. Производственные схемы подготовки бумажной массы на таких фабриках в основном одинаковы и различаются лишь в деталях.

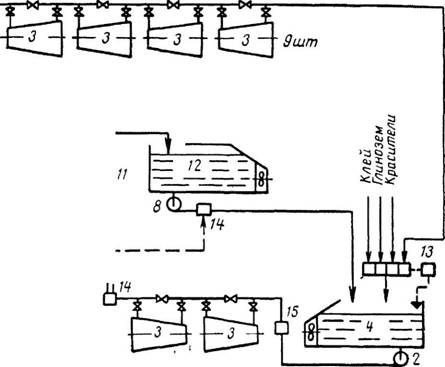

На рис. 182 изображена типовая схема подготовки массы на бумажной фабрике, вырабатывающей 240 т в сутки газетной бумаги и типографских бумаг низких номеров, содержащих до 30% целлюлозы.

Целлюлоза на производство поступает в кипах и распускается в гидроразбивателе периодического действия, полезный объем которого составляет 15 ж3, при концентрации массы около 6%. Весь процесс роспуска, начиная с напуска воды и загрузки кип целлюлозы с транспортера и кончая откачкой массы, полностью автоматизирован. Распущенная целлюлоза поступает в массный бассейн (запас на 4 ч работы), а из него перекачивается через три включенных последовательно конических рафинера в бассейн размолотой целлюлозы. В другой бассейн из древесномассного завода подается древесная масса. Красители, наполнитель и остальные добавки поступают в бачки соответствующей величины. Из метальных бассейнов отдельные волокнистые компоненты направляются через регуляторы концентрации в смесительный бассейн. Поступление волокнистых компонентов, а следовательно, и их соотношение при смешении дозируется электромагнитными регуляторами расхода

|

Рис. 182. Схема подготовки бумажной массы для газетной бумаги и печатных бумаг, содержащих древесную массу (спецификация в табл 111) |

Массы, а количество красителей и других неволокнистых компонентов— специальными дозирующими насосами. Все регуляторы действуют согласованно в зависимости от уровня массы в смесительном бассейне.

Бумажный брак после роспуска направляется через два соединенных последовательно гидрофайнера в метальный бассейн, а из него, пройдя через регулятор концентрации и дозатор,

Спецификация оборудования, применяемого при изготовлении бумажной массы для газетной бумаги и типографских бумаг № 2 и 3

(схема на рис. 182)

|

І СЗ |

К <9 |

К <9 |

|||

|

С |

Наименование оборудования |

И» Sgfe М Оі « |

О со н о (U р |

ЇС SjS §§ S 2 |

Я А, - « л ej н о о си о |

|

"с Г |

• |

Мощі элект телей |

Я Ч,: О н « 3 |

5 й ^ |

O. S • О о fe Ей* |

|

І |

Транспортер пластинчатый для по |

• |

|||

|

Дачи целлюлозы в кипах.... |

5 |

1 |

5 |

4 |

|

|

2 |

Гидроразбиватель, диаметр ванны |

65 |

45 |

||

|

3350 мм.................................................... |

65 |

1 |

|||

|

3 |

Насос центробежный, производитель |

||||

|

Ность 5000 л/мин, напор Юж. . |

24 |

1 |

24 |

3 |

|

|

4 |

Горизонтальные метальные пропел |

36 |

|||

|

Лерные бассейны, емкость 200 м3 . |

45 |

1 |

45 |

||

|

5 |

Насос центробежный, производитель |

16 |

12 |

||

|

Ностью 2000 лімин, напор 20 м. . |

16 |

1 |

|||

|

6 |

Конические рафинеры величины 4В. |

130 |

390 |

253 |

|

|

7 |

Гидроразбиватель непрерывного дей |

42 |

42 |

21 |

|

|

Ствия, диаметр ванны 1700 мм. . Насос центробежный, производитель |

1 |

||||

|

8 |

12 |

||||

|

Ность 2000 л/мин, напор 20 ж. . |

16 |

1 |

16 |

||

|

9 |

Насос центробежный, производитель |

||||

|

Ность 2500 л/мин, напор Юж. . |

8 |

1 |

8 |

4 |

|

|

Ю • |

Гидрофайнеры величины 00 ... . |

60 |

120 |

72 |

|

|

11 |

Бак для наполнителя, емкость 5 ж3 |

10 |

1 |

10 |

8 |

|

12 |

Пропеллерный мешальный бассейн, |

36 |

|||

|

Емкость 200 м3...................................... |

45 |

1 |

45 |

||

|

13 |

Пропеллерный мешальный бассейн, |

28 |

21 |

||

|

Емкость 100 ж3.............................. |

28 |

1 |

|||

|

14 |

Пропеллерный мешальный бассейн, |

56 |

42 |

||

|

Емкость 100 ж3 ............................. |

28 |

||||

|

15 |

Насос центробежный, производитель |

||||

|

Ность 500 л/мин, напор Юж.. |

6 |

1 |

6 |

4 |

|

|

16 |

Насос центробежный, производитель |

20 |

15 |

||

|

Ность 5000 л]мин, напор Юж. . |

20 |

1 |

|||

|

17 |

Насос центробежный, производитель |

12 |

9L. |

||

|

Ность 1000 л\мин, напор Юж. . |

6 |

||||

|

18 |

Насос центробежный, производитель |

36 |

27 |

||

|

Ность 7000 л/мин, напор Юж. . |

36 |

1 |

|||

|

19 |

Смесительный насос, производитель |

125 |

107 |

||

|

Ность 25 000 л{мин, напор 20 ж. . |

125 |

1 |

|||

|

20 |

Насос центробежный, производитель |

46 |

37 |

||

|

Ность 8000 л}мин, напор 20 ж. . |

46 |

1 |

|||

|

21 |

Селектифайеры 24Р......................... |

5 |

4 |

20 |

15 |

|

22—24 |

Регуляторы концентрации, регулято |

||||

|

Ры композиции, регуляторы коли |

10 |

||||

|

Чества.......................................... |

— |

— |

— |

||

|

25 |

Вихревые очистители...................... |

— |

21 |

— |

— |

|

26 |

Сборник для брака.......................... |

— |

1 |

-—— |

............. |

|

Всего. . . |

— |

— |

— |

793 |

|

Глинозем 4, 1 — ■—S І| |

|

5 |

|

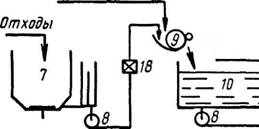

Рис. 181, Схема подготовки бумажной массы для сульфатной мешочной и оберточной Бумаги (спецификация в табл. 109) |

|

15 Врак от дім

|

|

SI |

|

________________ 5Э Лм/.ш?. г |

|

На бумажную машину |

|

|

![]()

|

П |

|

Її |

Поступает в смесительный бассейн. Смешенная в бассейне масса проходит через еще один регулятор концентрации, разбавляется оборотной водой до 0,8%, проходит через установку вихревых очистителей (18 шт. в первой ступени и 3 шт. во второй ступени) и четыре селектифайера и, наконец, поступает в напорный ящик бумагоделательной машины. Расход отдельных компонентов и массы готовой композиции регистрируется и суммируется счетчикам^. Всеми агрегатами можно управлять как непосредственно, так и с центрального пульта, т. е. дистанционно. Измерительные, сигнализирующие и другие контрольные приборы сосредоточены на центральной панели. Запорная арматура снабжена пневматическим приводом.

Большой объем производства и высокая степень автоматизации производственных процессов сводят потребность в рабочей силе к минимуму. Трудоемкость подготовки массы составляет всего 0,30 чел-ч на тонну, удельный расход энергии равен 79,3 квт-чіт. Как видно из табл. 410, на размол расходуется лишь около 40% от общего количества потребляемой энергии, на транспортировку массы — 30% и на перемешивание—18%. Более подробные технико-экономические данные приведены в графе 7 табл. 115.

Размольно-подготовительные отделы по таким схемам созданы за последние годы на целом ряде бумажных фабрик. Описания этих схем приводятся в технической литературе [244].