Рафинеры с дисками, вращающимися в противоположные стороны (двухдисковые рафинеры)

У двухдисковых рафинеров сам аппарат, как правило, размещается на общей фундаментной плите с двумя электродвигателями, каждый из которых вращает по одному диску. У одного из вращающихся дисков вблизи центра имеется отверстие, через которое масса под давлением поступает в рабочую зону размола. Подача массы к рафинеру осуществляется при помощи шнека или лопастного питателя. Наиболее распространенным аппаратом

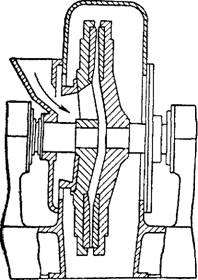

Такого типа является рафинер Бауера (рис. 84).

|

Рис. 84. Рафинер Бауера с дисками, вращающимися в разные стороны |

В рафинер Бауера масса подается лопастным питателем, имеющим отдельный привод через вариатор. Диск, обращенный к стороне поступления массы, имеет отверстия, на самом теле диска расположены лопатки, выполняющие роль центробежного насоса. Оба диска оснащены сегментами с выфрезерован - ными на них канавками, имеющими радиальное направление*. Расстояние между сегментами в направлении к периферии дисков уменьшается. Сегменты выполняются обычно из стали или бронзы. Срок их службы в зависимости от вида перерабатываемой массы и способа ра

финирования колеблется от 400 до 600 рабочих часов. Величина зазора в зоне размола регулируется передвижением диска, расположенного на стороне, противоположной поступлению массы (сплошного диска). Передвижение диска осуществляется при помощи гидравлического сервомеханизма. Специальная предохранительная пружина позволяет дискам раздвинуться в случае попадания между ними постороннего предмета. Величина зазора в зоне размола регулируется при помощи микрометрического винта в пределах от 0,02 до 75 мм. Во время работы за$ор между дисками составляет примерно 0,125—1,25 мм. Масса, прошедшая зону размола, отводится снизу. Рафинер работает при концентрации массы 6—14%. Волокна при прохождении через рафинер подвергаются взаимному трению и воздействию интенсивных турбулентных завихрений в движущемся потоке массы. Установлено, что масса, размолотая в рафинере Бауера, обладает при низких степенях помола такой же механической прочностью, как масса, приготовленная в роллах или конических мельницах.

|

Техническая характеристика двухдисковых рафинеров Бауера |

Мельницы Бауера с дисками, вращающимися в разные стороны, имеют диаметр дисков от 600 до 1020 мм, мощность электродвигателей 40—600 квт. Рафинер, имеющий диски диаметром 900 мм при 1200 об! мин и окружной скорости 55 м/сек, перерабатывает за сутки 17 т а. с. волокна. Мощность электродвигателя около 90 квт. Техническая характеристика рафинеров Бауера такого типа приведена в табл. 55.

|

Таблица 55

|

В табл. 56 приведены показатели, достигнутые, согласно литературным данным, рафинерами такого типа при работе по способу «Bauerite», т. е. по такой схеме, когда масса на рафинеры поступает после прессифайнеров и первая ступень рафинеров работает в качестве дефибраторов. Сведения о производительности и удельном расходе энергии при работе рафинеров Бауера на второй ступени размола массы — рафинировании приведены в табл. 57.

В результате переработки на рафинерах Бауера смешанной древесины лиственных пород с получением степени помола массы, равной 60° ШР (т. е. после дефибрации, рафинирования и размола), были получены следующие показатели: разрывная длина 3450 м, прочность в мокром состоянии при (20% сухости) 82 г/см3 и объемный вес 0.493 г/см3. Удельный расход энергии при

Производительность и удельный расход энергии при дефибрации и грубом рафинировании массы на двухдисковых рафинерах Бауера

|

Типоразмер рафинеров |

||||||

|

415 |

400 |

411 |

||||

|

Волокнистые |

Удельный |

Удельный |

Удельный |

|||

|

Материалы |

Производи |

Расход |

Производи |

Расход |

Производи |

Расход |

|

Тельность, |

Энергии, |

Тельность, |

Энергии, |

Тельность, |

Энергии, |

|

|

Т в сутки |

Квт-ч |

Т в сутки |

Квт-ч |

Т в сутки |

Квт-ч |

|

|

Т |

Т |

Т |

|

Холодно-натрон- |

||||||

|

Ная химдрев- |

8,2 |

|||||

|

Масса.... |

432 |

16,4 |

432 |

32,7 |

432 |

|

|

Древесная масса |

||||||

|

Из щепы хвой |

||||||

|

Ных пород. . |

8,2 |

389 |

16,4 |

389 |

32,7 |

389 |

|

Нейтральная |

||||||

|

Сульфитная по |

173 |

65,5 |

||||

|

Луцеллюлоза |

12,2 |

173 |

32,7 |

173 |

||

|

Сульфитная цел |

||||||

|

Люлоза высоко |

||||||

|

Го выхода. . |

12,2 |

216 |

32,7 |

216 |

65,5 |

216 |

|

Таблица 57 |

Производительность и удельный расход энергии при рафинировании и размоле массы на двухдисковых рафинерах Бауера

|

Типоразмер рафинеров |

||||||

|

415 |

400 |

411 |

||||

|

Волокнистые |

Удельный |

Удельный |

Удельный |

|||

|

Материалы |

Производи |

Расход |

Производи |

Расход |

Производи |

Расход |

|

Тельность, |

Энергии, |

Тельность, |

Энергии, |

Тельность, |

Энергии, |

|

|

Т в сутки |

Квт-ч т |

Т в сутки |

Квт-ч т |

Т в сутки |

Квт-ч т |

|

|

Холодно-натрон |

||||||

|

Ная химдрев- |

432 |

432 |

||||

|

Масса.... |

8,2 |

432 |

16,4 |

32,7 |

||

|

Древесная масса |

||||||

|

Из щепы хвой |

||||||

|

Ных пород. . |

8,2 |

389 |

16,4 |

389 Ж |

32,7 |

389 |

|

Нейтральная |

||||||

|

Сульфитная по |

65,3 |

130 |

||||

|

Луцеллюлоза |

16,4 |

130 |

32,7 |

130 |

||

|

Сульфитная цел |

||||||

|

Люлоза высоко |

||||||

|

Го выхода. . |

16,4 |

216 |

32,7 |

216 |

65,3 |

216 |

Обработке на прессифайнерах составил 60—-— на первой ступени рафиниро

Вания —450 —г1, на второй ступени рафинирования —490 —— и при раз-

Моле на однодисковом рафинере Бауера — 90—-— . Таким образом, общии

Расход энергии на дефибрацию, рафинирование и размол составил 1090

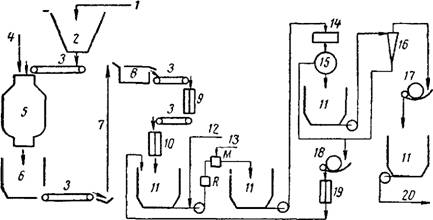

Схема включения рафинеров и другой аппаратуры изображена на рис. 85. На каждой из ступеней обработки применялись рабочие сегменты с отличной от других формой размалывающей поверхности.

|

Рис. 85. Схема включения аппаратуры по системе Бауера для дефибрации щепы хвойной древесины без предварительной химической обработки: |

I — поступление щепы; 2 — силос; 3 — транспортеры; 4 — поступление горячей воды; 5 —котел Райид-цикл (55° С, 18 ати); 6 — сборник; 7 —элеватор; 8 — прес - сифайнер; 9 — дисковый рафинер I ступени; 10 — дисковый рафинер II ступени;

II — баки; 12 — подача сульфита; 13 — подача пара; 14 — напорный ящик; 15 — сортировка; 16 — вихревые очистители; 17 — сгуститель; 18 — сгуститель для отходов сортирования; 19 — рафинер для отходов, 20 — удаление хорошей массы;

R — регулятор концентрации; М — смеситель

Двухдисковые рафинеры Бауера прежде применялись только для дефибрации полуцеллюлозы, а также щепы в производстве древесноволокнистых плит. В последнее время эти рафинеры начали применять для подготовки массы в производстве "мешочных, туалетных и упаковочных бумаг и для переработки отходов целлюлозного производства.

Исследования, проведенные в СССР [144], свидетельствуют о хорошем дефибрирующем и рафинирующем действии двухдискового рафинера Бауэра с диаметром дисков 920 мм и окружной скоростью 50 м/сек. При концентрации поступающей в рафинер массы 12% и выходящей массы около 3% степень помола дефибраторной массы колебалась от 14 до 20° ШР. Суточная производительность этого рафинера составила: при переработке отходов сортирования древесной массы 7—14 т, при дефибрации и рафинировании сульфатной полуцеллюлозы (до 20° ШР) 16 т, при рафинировании сульфитной хвойной полуцеллюлозы для печатных бумаг 20 т, при рафинировании лиственной полуцеллюлозы с выходом 80% 25 г и при рафинировании сульфитной небеленой целлюлозы 50—100 т.

Удельный расход энергии и качественные показатели работы двухдискового рафинера Бауера зависят также от вида перерабатываемого сырья. Некоторые данные, характеризующие эту работу, приведены в табл. 58.

Таблица 58

Эффективность действия, производительность и удельный расход энергии при переработке различных видов волокнистых материалов в двухдисковом рафинере Бауера

|

Степень помола. °ШР |

Удельный |

Производи |

||

|

Расход |

||||

|

Волокнистые материалы |

Энергии, |

Тельность, |

||

|

Первоначальная |

Конечная |

Квт-ч т |

Т в сутки |

|

|

Отходы от сортировок |

||||

|

Сульфитцеллюлозного |

17 |

38 |

||

|

Производства. . . |

29 |

140 |

||

|

То же..................................... |

17 |

37 |

200 |

26 |

|

17 |

75 |

300 |

18 |

|

|

Отходы от сучколовите- |

||||

|

Лей сульфитцеллюлоз |

• |

38 |

||

|

Ного производства о. |

17 |

40 |

140 |

|

|

То же..................................... |

17 |

54 |

200 |

27 |

|

Сульфитная небеленая |

17 |

44 |

||

|

Целлюлоза.... |

19 |

122 |

||

|

Отходы от щеполовок |

— |

500 |

—■ |

|

|

Отходы от сортировок |

||||

|

Сульфатцеллюлозного |

45 |

350 |

||

|

Производства. . . |

-— |

— |

||

|

Отходы от сучколовите- |

||||

|

Лей сульфатцеллюлоз |

45 |

600 |

||

|

Ного производства |

— |

При обработке целлюлозы в двухдисковом рафинере Бауера улучшились условия формования бумажного полотна и повысилась его прочность. При работе на двухдисковом рафинере удалось достичь лучших результатов, чем на однодисковом. Кроме того, при размоле макулатуры на двухдисковом рафинере можно основательно диспергировать красящие вещества и загрязняющие примеси, что способствует их удалению на последующих стадиях переработки массы.

Исследования в области размола различных видов макулатуры позволили установить, что на дисковых рафинерах происходит очень хорошее расщепление узелков и разделение волокон, что способствует стабильной по тону окраске массы. Даже сильноклееные и трудноразмалывающиеся виды сборной макулатуры, после пропуска через дисковые рафинеры легко поддаются размолу. Результаты исследований советских авторов, занимающихся размолом различных видов сборной макулатуры, приведены в табл.58.