Технологические схемы производства жидкого стекла

Основными способами производства жидкого стекла, реализуемыми в больших промышленных масштабах, являются: растворение силикат-глыбы во вращающихся автоклавах; растворение силикат-глыбы в стационарных автоклавах. В промышленных условиях жидкое стекло получают также растворением силикат-глыбы безавтоклавным способом; растворением кремнеземсодержащих компонентов в едких щелочах; при комплексной переработке кремнеземсодержащего сырья на жидкое стекло и другие продукты; в качестве побочного продукта (отхода) на непрофильных предприятиях.

Производство жидкого стекла только в отдельных случаях организовано на специализированных предприятиях, являющихся централизованными поставщиками этого продукта потребителям, В основном же оно рассредоточено по многочисленным потребителям, которые варят жидкое стекло для собственного потребления. Исходя из этого единичная мощность цехов (участков) по производству жидкого стекла невелика и редко превышает 15- 20 тыс. т в год.

Ниже приведены примеры промышленного производства жидкого стекла, изложенные с использованием проектных проработок, выполненных в последние годы институтом ЛенНИИгипрохим, а также технологических инструкций по варке жидкого стекла на некоторых предприятиях.

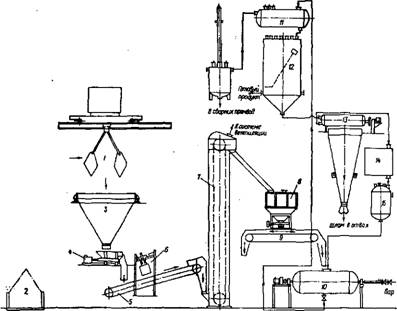

Получение натриевого жидкого стекла во вращающихся автоклавах (рис. 62)

Силикат натрия (силикат-глыба) доставляется в склад по же - лезной дороге в вагонах с нижней выгрузкой (полувагонах) и выгружается в завальные ямы. Из завальных ям 2 силикат-глыба грейферным краном 1 засыпается в штабеля по всей площаДи склада. По мере потребления силикат-глыба из штабеля грейфер' ным краном подается через бункер-воронку 3 в поточно-транспорт" ную систему, состоящую из питателя 4, ленточного конвейера ' с железоотделителем 6, элеватора 7, и поступает в бункер-весЫ &

|

Рис. 62. Технологическая схема производства натриевого растворимого стекла во вращающихся автоклавах |

|

Рис. 63. Технологическая схема получения жидкого стекла в стационарных автоклавах |

На весах отвешивается заданная порция силикат-глыбы, котор^ реверсивным конвейером 9 подается во вращающийся автоклав ]Q Объемом 45 м3. В автоклав подается горячая вода из мерника /$ По окончании загрузки автоклава закрывают его люк болтами и начинают процесс варки. Для этого в автоклав подают острый пар давлением 1,0 МПа и включают механизм вращения авто, клава. После достижения давления в автоклаве 0,8 МПа подачу пара прекращают, и далее процесс идет за счет тепла реакции (экзоэффект растворения — 1344 кДж/кг силикат-глыбы), при этом давление в автоклаве поднимается до 1,0 МПа. Для под. держания постоянного давления в процессе растворения силиката натрия в автоклаве производят периодически его подпитку паром. Длительность варки 1 ч 30 мин или 1 ч 50 мин (включая загрузку).

По окончании процесса производят слив раствора жидкого стекла. Для этого прекращают подачу пара, вращение автоклава останавливают в таком положении, чтобы фланец сливного устройства совпал с фланцем сливного коллектора, и жестко соединяют фланцы, затем открывают спускную задвижку на автоклаве. Жидкое стекло передавливается в промежуточную емкость И остаточным давлением, имеющимся в автоклаве. Паровоздушная смесь, сопровождающая раствор жидкого стекла, удаляется из емкости в атмосферу через ловушку, где происходит расширение паровоздушной смеси и улавливание брызг. Из ловушки предусмотрен слив в сборник промвод.

Окончание выпуска жидкого стекла определяется по быстрому падению давления в автоклаве (по манометру). Из емкости И отбирают пробу раствора жидкого стекла и определяют его плотность и силикатный модуль. Из промежуточной емкости жидкое стекло направляют в один из отстойников 12. В отстойнике происходит отстаивание жидкого стекла от механических примесей в течение 24 ч. По мере накопления шлама в отстойнике производят его выгрузку (1 раз в 2—3 мес). Для этого в отстойник подают горячую воду и перемешивают шлам сжатым воздухом. Промытый шлам насосом подают на фильтр-пресс 13. Фильтрат, представляющий собой слабый раствор силиката натрия, с фильтр-пресса самотеком стекает в сборник 14, откуда насосом через теплообменник подается в мерник 15 вместо свежей воды, используемой на растворение силикат-глыбы в автоклаве. По мере накопления шлама на фильтре производят его чистку, шлам через корыто-течку выгружают в автомашину и вывозят в отвал.

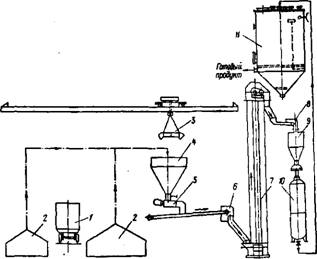

Получение жидкого стекла в стационарных автоклавах (рис. 63)

Силикат-глыба поступает в склад по железной дороге в полУ' вагонах 1 и выгружается в завальные ямы 2, затем грейферным кра' ном распределяется на площади склада, где хранится в штабеля*; В производство силикат-глыба подается грейферным краном ^ бункер-воронку 4, снабженную вибраторами. Из бункера силикат-глыба через питатель 5, ленточный транспортер 6, элеватор 7 поступает на ленточный транспортер 8 с плужковыми сбрасывателями. Плужковые сбрасыватели силикат-глыбу загружают в один из бункеров 9, снабженных сигнализаторами верхнего уровня. Двтоклав ■ 10 представляет собой стационарный вертикальный сосуд (объем 10 м3, диаметр 1600 мм, высота 4500 мм), снабженный предохранительным клапаном и взрывной мембраной, срабатывающими при повышении давления в аппарате. Из бункера 9 Силикат-глыбу подают в автоклав, при этом автоклав загружают глыбой на 2/3 объема (2,5 т). По окончании загрузки силикат - глыбы в автоклав начинает поступать вода из мерника объемом Ю м3; уровень воды в автоклаве после заполнения на 1,0 см ниже уровня силикат-глыбы. После загрузки люк автоклава герметично закрывают и в автоклав подают острый пар давлением 0,7 МПа. При достижении в автоклаве давления 0,45 МПа подачу пара прекращают, и далее процесс идет за счет тепла реакции растворения. Степень разварки силикат-глыбы — 95—97%. Температура варки в автоклаве — 150—180 °С, давление 0,4—0,5 МПа. Длительность процесса варки — 6 ч, в том числе: загрузка — 0,5, нагрев — 0,5, варка — 3,5, разгрузка — 0,5, дополнительные операции— 1 ч.

По окончании процесса варки снижают давление в автоклаве до 0,3—0,4 МПа путем сброса его в соседний автоклав, в котором ведется нагрев. Остаточным давлением раствор передавливают в отстойник И объемом 100 м3.

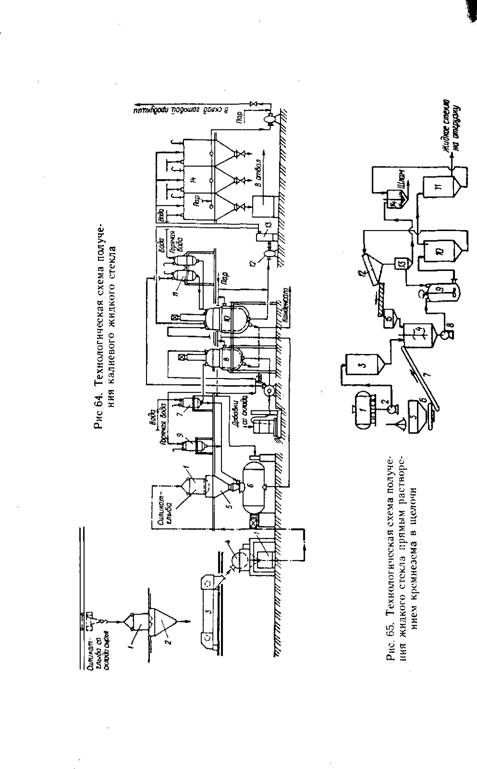

В соответствии с технологической схемой участка получения калиевого жидкого стекла (рис. 64) силикат калия растворимый (силикат-глыба) поступает на склад сырья в крытых железнодорожных вагонах или полувагонах навалом. Со склада силикат - глыба в контейнерах 1 подается в бункер 2. Из бункера силикат - глыба пластинчатым питателем 3 подается на молотковую дробилку 4. Дробленая силикат-глыба выгружается в контейнер 1 и подается к автоклаву 6. Автоклав вращающийся вместимостью 3,2 м3; единовременная загрузка 2,6 т (при коэффициенте заполнения 0,6). Контейнер с силикат-глыбой талью устанавливается над Анкером 5, и силикат-глыба выгружается из контейнера через бункер в автоклав 6. В автоклав из сборника 7 заливается горячая 8ода на 20 см выше уровня глыбы. Соотношение глыба:вода составляет 1:1. Разварка силикат-глыбы производится острым "аром, подаваемым по трубопроводу в автоклав до достижения Явления в автоклаве 0,6—0,7 МПа. После этого подача пара в 'втоклав прекращается, и дальнейший процесс растворения сили - 5ата происходит за счет тепла реакции. Контроль процесса осуществляется по плотности жидкого стекла. Из автоклава жидкое т^кло с плотностью 1,34—1,36 т/м3 передавливается паром в один аппаратов с перемешивающим устройством 8. В аппарате 8 при ^бходимости производится дополнительное упаривание или раз - мнение жидкого стекла. Предусмотрена подача различных доба-

|

|

Вок (например, модифицирующих) в автоклав через сборник 9 и в аппарат 10 через сборник 11. Жидкое стекло из аппаратов 10 насосы 12 через патронный фильтр 13 подают в трехсекционный отстойник 14, в котором жидкое стекло выдерживается в течение 2-х сут. Собирающийся в нижней части отстойника шлам выгружают 1 раз в 2—3 мес и вывозят в отвал. Чистое жидкое стекло из отстойника насосом перекачивается в склад готовой продукции, где фасуется в металлические фляги, бочки или барабаны, установленные на весах.

Для получения жидкого стекла из силикат-глыбы безавтоклав - цьім способом натриевую силикат-глыбу (модуль 2,6—3,0) размалывают в шаровой мельнице до размера частиц мельче 5 мм. В механический лопастной смеситель заливают 925 л воды, затем подают пар и включают смеситель. После нагревания воды до 70 °С при непрерывном перемешивании постепенно загружают силикат - глыбу в количестве 650 кг. По окончании разгрузки глыбы мешалку закрывают крышкой и раствор доводят до кипения (избыток пара отводится). Общая продолжительность варки 5,5—6 ч. Контроль завершенности варки осуществляют по плотности раствора.

Производство калиевого жидкого стекла прямым растворением кремнезема в щелочи реализуется следующей технологической схемой (рис. 65): технология предусматривает растворение кварцевого песка в едком калии в автоклаве при 1,15—1,2 МПа.

Щелочь (КОН) поступает в цех в железнодорожных цистернах 1, откуда она центробежным насосом 2 подается в емкость 3 для хранения. Из емкости щелочь закачивается в смеситель 4 для приготовления песчано-щелочной суспензии. После закачки щелочи в смеситель при непрерывном перемешивании подается исходный кварцевый песок, содержащий не менее 95% Si02, из бункера 5 Через весоизмеритель 6 по ленточному транспортеру 7. В смеситель поступает также промытый отработанный (вторичный) песок из сборника 15. Из смесителя 4 приготовленная суспензия (реакционная смесь) центробежным насосом 8 закачивается в автоклав 9 объемом 12 м при постоянно работающей мешалке автоклава. После подачи смеси автоклав герметизируется, и через барботеры в него подается пар. Давление пара в автоклаве при варке калиевого стекла поднимается до 1,15—1,20 МПа и поддерживается на этом уровне в течение варки за счет кратковременной подачи пара через 10—15 мин. Реакционная смесь в автоклаве непрерывно перемешивается мешалкой. При Указанном давлении варка калиевого жидкого стекла протекает в течение 3,0—3,5 ч. При более низком давлении варка не допускался как не обеспечивающая получение продукта нужного качест - ва, даже при увеличении времени варки. Затем давление в автоклаве понижают и закачивают в него насосом из сборника 13 часть "Ромывных вод для получения жидкого стекла заданной плотно - Сти. Промывные воды образуются в сборнике при промывке отработанного (непрореагировавшего) песка.

Разбавленное в автоклаве промывными водами жидкое стекло сливается в отстойник 10 для осаждения непрореагировавшего песка. Из отстойника после 6—7-часового отстоя жидкое стекло перекачивается в хранилище 11, а оттуда в железнодорожные цистерны для отправки потребителям. Оставшийся в отстойнике шлам размывается водой и перекачивается в классификатор 12 где непрореагировавший песок отделяется от промывных вод и' направляется шнеком в сборник 15 ив смеситель 4, а промывная вода через сетку сливается в нижнюю часть классификатора и самотеком поступает в отстойник промвод 13, где отстаивается в течение 6—7 ч, а затем используется для разбавления жидкого стекла в автоклаве. Промытый отработанный песок возвращается в производство и только через 10—15 сут выводится из технологического цикла в связи с уменьшением содержания в нем основного вещества.

Мелкие частицы песка, не успевшие осесть в отстойнике жидкого стекла 10, частично осаждаются в хранилище готового продукта И, поэтому через каждые 15—20 сут хранилище промывается водой, образующийся шлам перекачивается в мешалку шлама 14, а оттуда на центральную шламовую станцию. В соответствии с приведенной схемой на 3,1 м3 КОН загружается 4,2— 4,5 т речного песка, на разбавление 6—6,5 м3 растворимого стекла идет 3,1—3,5 м3 промывной воды. При отстаивании жидкого стекла на каждые 8 м3 готового продукта образуется 2 м3 шлама.

Прямое растворение кремнезема в едких щелочах с получением жидкого стекла осуществлено также в качестве попутного производства при электрохимической очистке стальных отливок в ионных расплавах на машиностроительных заводах. В основе разработанной технологии [27] лежит использование шлама-отхода электрохимической очистки крупного литья, содержащего свыше 50% щелочных оксидов. Такой шлам подвергают каустификации с выделением щелочного раствора. Частично щелочной раствор для производства жидкого стекла подают из ванны горячен промывки установки электрохимической очистки литья. Кварцевый песок, применяемый в качестве сырья, подвергают виброизмельчению в вибропомольной установке с мельницей М-230 производительностью 0,5 т/ч до удельной поверхности 5000—6000 см2/г. после чего смешивают в пропеллерной мешалке со щелочным раствором и водой в требуемых соотношениях.

Приготовленную щелочно-кремнеземистую суспензию ПОДЭЮТ в автоклав-реактор для получения жидкого стекла. Автоклав - реактор представляет собой конструкцию из наклонно расположенных цельнотянутых труб, соединенных двумя торцевыми коллекторами. Перемешивание суспензии достигается за счет враШе" ния автоклава и наклонного расположения его труб. Рабочая температура варки жидкого стекла составляет 215—225 °С (2,9-" 2,5 МПа). Нагрев автоклава осуществляют прямым нагрев01"1 топочными газами от специальной горелки.

|

|

Несмотря на кажущуюся простоту, способ прямого растворения кремнезема в щелочах не нашел широкого распространения. Это связано с высокими параметрами водяного пара (давление свыше 2,1 МПа), необходимостью сверхтонкого размола трудноиз - мельчаемого кварцевого песка, невозможностью получения высокомодульных жидких стекол из-за их высокой вязкости, использования дорогой и дефицитной едкой щелочи, увеличения по сравнению с традиционным способом количества отвальных шламов, что связано с дополнительным расходом щелочи и загрязнением окружающей среды. Так, по нашему мнению, предлагаемый в [27] способ получения жидкого стекла оправдан только в тех случаях, когда имеются требующие утилизации щелочно-кремнеземистые отходы.

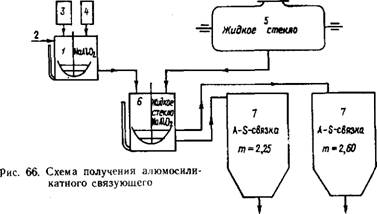

Технология производства одного из видов модифицированного стекла — алюмосиликатной связки — предусматривает приготовление жидкого стекла путем автоклавного растворения силикат - глыбы, приготовление щелочного алюминатного раствора путем растворения в воде щелочных алюминатов или растворения в едких щелочах А1(ОН)з и смешение щелочного алюминатного раствора с жидким стеклом в заданных соотношениях.

Технологическая схема производства натриевой алюмосиликатной связки включает следующие операции (рис. 66). В мешалке-реакторе 1 производится приготовление щелочного раствора алюмината натрия. В мешалку с помощью дозаторов 2, 3, 4 загружаются соответственно вода, едкий натрий (сухой), алюминат натрия (сухой гранулированный). Температура реакционной среды— 90 °С, плотность раствора 1,47—1,54 г/см3, массовые соотношения в щелочном растворе NaA102:Na0H:H20 — от 1:4,2:4,2 До 1:2,7:2,7. При использовании вместо гранулированного алюмината натрия технической гидроокиси алюминия приготовление Мелочного раствора алюмината натрия осуществляют варкой з в растворе NaOH. В автоклаве 5 производят растворение силикат-глыбы в воде и получение жидкого стекла с плотность? 6=1,48—1,52 г/см3. Температура стекла при выпуске— 130 °С| В мешалке-реакторе 6 производится обработка жидкого стекл; щелочным раствором алюмината натрия. Ввиду того, что в началь! ный момент перемешивания щелочного раствора алюмината наті рия с жидким стеклом наблюдается кратковременное резкой загустевание жидкого стекла с последующим распусканием (раз] жижением) раствора, щелочной раствор алюмината натрия вводяї в жидкое стекло порциями при интенсивном перемешивании! Приготовленная алюмосиликатная связка подается в емкости дл5 хранения 7, откуда отгружается потребителю.