Производство растворимых силикатов натрия и калия (силикат-глыбы)

Растворимые силикаты натрия и калия являются продуктами производства (товарной продукцией) стекольных заводов страны различного профиля — заводов по производству строительного и технического стекла, заводов по производству стеклотары. Общий объем производства силикат-глыбы превышает 700 ООО т в год. Из общего выпуска растворимых силикатов (силикат - глыбы) основное количество (свыше 90%) приходится на натриевую силикат-глыбу. Натриевая силикат-глыба является, как правило, содовой, лишь в отдельных случаях в качестве натриевого компонента применяют сульфат натрия, в основном в смеси с со - дой. Полученная натриевая силикат-глыба в этом случае является содово-сульфатной.

Характеристика растворимых силикатов натрия и калия (си - Шкат-глыбы). Характеристика силикат-глыбы включает химический состав, определяющий содержание основных оксидов (R2O, Si02), силикатный модуль п (Si02/R20, мол.) и содержание примесных компонентов стекла (Fe203, А120з, CaO, SO3). Силикат- глыба характеризуется также видом исходного сырья (например, СоДовая, содово-сульфатная), внешним видом стекла, размерами кУсков стекла, отгружаемого стеклозаводами.

|

129 |

Растворимый силикат натрия изготовляется в соответствии сГОСТ 13079—81 двух видов: содовый и содово-сульфатный, при ^пользовании в качестве щелочного компонента шихты соответ - Ственно соды и смеси соды и сульфата натрия. По внешнему виду 9

Заказ 23

Растворимый силикат натрия представляет собой бесформен, ны( однородные прозрачные куски, не имеющие видимых механиче ских включений. Вследствие наличия примесей допускается слабої окрашивание: содовой силикат-глыбы в слабо-зеленый, желтоватый или голубоватый цвет; содово-сульфатное стекло может иметь темно-зеленый или коричневый оттенок. Показатели химической состава выпускаемого промышленностью силиката натрия привС' дены в табл. 26.

При производстве силиката натрия высшей категории качеств' допустимое содержание примесных оксидов в стекле снижаете® для Fe203 + Al203 до 0,55%, для СаО — до 0,30%, для S03 — 0,25%.

Растворимый силикат калия в соответствии с ОСТ 21-3— должен представлять собой однородные прозрачные бесфорМ^ ные куски, не содержащие видимых механических включений, г", лубоватого, желтоватого или зеленоватого оттенка. ХимичесК" состав (в пересчете на прокаленное вещество) следующий (масс. %): Si02 — 65,5—69,1; СаО — не более 0,40; Al203+Fe203 — не более 0,60 (для покрытий электродов); Al203+Fe203 — не бо - лее 0,80 (для силикатных красок); S03 — не более 0,35; К2О — 30,9—34;5; Na20 — не более 1,0. Силикатный модуль 3,0—3,5.

Растворимый силикат калия применяют в основном для изготовления жидкого стекла, используемого в производстве силикатных красок, покрытий сварочных электродов и других целей.

Силикат натриево-калиевый и калиево-натриевый растворимый в соответствии с ТУ 21-23-109—78 характеризуется соотношением Кг0:Ыа20= (75+1,25): (25±1,25) для калиево-натриевого и соотношением Na20:K20= (70±1,5): (30±1,5) для натриево-калиево - го стекла. Основная область применения — изготовление жидкого стекла для производства сварочных электродов. Нормы химического состава для таких видов силикатов (в пересчете на прокаленное вещество) приведены в табл. 27.

Для натриево-калиевых силикатов суммарный модуль п по данным раздельного определения К2О и Na20 рассчитывается по формуле

% Si02

0,967-% Na20 + 0,638-% К2О'

Где 0,967 и 0,638 — отношение молекулярных масс соответственно Si02/Na20 и 5і02/КгО; % S1O2; % Na20 и % К20 — массовая доля оксидов кремния, натрия и калия.

Сырьевые материалы. Кремнеземсодержащим компонентом для производства растворимых силикатов натрия и калия является кварцевый песок — тонкообломочная порода, состоящая преимущественно (>96%) из зерен кварца с размером частиц 0,15— 0,3 мм. Примесями кварца в песке являются минералы глин (каолинит, монтмориллонит и др.), щелочные алюмосиликаты (полевые шпаты, слюда и др.), железосодержащие минералы, карбонатные примеси. Для производства силикат-глыбы вредными примесями в песке являются минералы, повышающие сверх установленных пределов содержание в щелочно-силикатном стекле таких компонентов химического состава, как А1203, Fe203, СаО. Ограничения по содержанию в стекле примесей связаны с их отрицательным влиянием на процессы растворения силикат-глыбы в воде при производстве жидкого стекла. Кварцевый песок для силикат-глыбы должен соответствовать требованиям ГОСТ 22551—77. В большинстве случаев этому стандарту удовлетворяют природные пески без специального обогащения, однако иногда требуется обогащение местных песков (например, их промывкой для снижения содержания Fe203) или использование обогащенных песков, поставляемых централизованно.

Щелочесодержащими компонентами для производства содо - в°й, содово-сульфатной и калиевой силикат-глыбы являются соот - Ветственно сода, сульфат натрия и поташ.

Для производства содовой силикат-глыбы применяется сода, кальцинированная, (безводная) ЫагСОз по ГОСТ 5100—85Е, для содово-сульфатной силикат-глыбы — сульфат натрия Na2S04 в смеси с содой. Поташ К2СО3 — белый гигроскопичный порошок —. используется в кальцинированной (безводной) форме по ГОСТ 10690—73 для получения калиевой силикат-глыбы.

Для производства калиево-натриевой и натриево-калиевой силикат-глыбы может применяться содово-поташная смесь, содержащая свыше 93% К2СОэ-|-Ыа2СОз. Такая смесь является побочным продуктом переработки нефелиновых руд и концентратов на глинозем. При производстве содово-сульфатной силикат-глыбы в состав стекольной шихты вводят кокс (коксовую мелочь), который выступает в роли восстановителя.

Процессы силикатообразования и формирования силикат - глыбы. Стекольная шихта для производства силикат-глыбы представляет собой механическую смесь соды с кварцевым песком для варки содовой силикат-глыбы, поташа с кварцевым песком — для калиевой силикат-глыбы и соды, сульфата натрия и кокса с кварцевым песком для варки содово-сульфатной силикат-глыбы. Одновременно с перемешиванием компонентов осуществляют небольшое увлажнение (до 4—6%) шихты.

Увлажнение шихты способствует образованию на поверхности кварцевых зерен равномерно распределенной пленки щелочных соединений, что благоприятно сказывается на процессах силикатообразования.

Силикатообразование и последующее формирование силикат - глыбы являются многостадийными. Эти последовательно и одновременно протекающие высокотемпературные процессы взаимодействия компонентов как в твердом, так и жидком (расплавленном) состоянии включают: удаление гигроскопичной влаги (при 110—120 °С) и влаги кристаллогидратной, сформировавшейся, в частности, при увлажнении шихты — при температуре выше 200 °С; полиморфные превращения кварца (а^р-кварц, 575 °С), сульфата натрия (а^р-ЫагЭО,!, 235 °С); термическую диссоциацию карбоната калия (410 °С); плавление компонентов шихты (Na2C03 — при 855 °С); твердофазное образование силикатов натрия и калия (800—900 °С); образование эвтектических расплавов в системах R2O—Si02; формирование спеков силикатов щелочных металлов и кварца; плавление образовавшихся спеков и растворение кремнезема в щелочно-силикатном расплаве; формирование стекломассы (1400 °С) и ее охлаждение.

Реакция силикатообразования при производстве содовой силикат-глыбы начинается при сравнительно низких температура* (380 °С) по схеме Si02+Na2C03^Na20-«Si02+C02. Полное связывание соды завершается при температурах 920—950 °С' Продукты реакции представляют собой спекшуюся массу высокоосновных силикатов натрия (метасиликата натрия), кремнезема и щелочно-силикатного стекла переменного состава.

Схема реакции силикатообразования при производстве калие;- В0Й силикат-глыбы: ЗЮг+КгСОз-^КгО-пБЮг+СОг. Наиболее интенсивно образование силикатов калия фиксируется в температурном интервале 1000—1100 °С.

Специфика использования сульфата натрия в составе содово - сульфатной шихты связана с процессами его восстановления, которое обнаруживается начиная с 600 °С. Сульфит натрия при восстановлении сульфата не образуется, а схема восстановления описывается уравнениями [8]:

Na2S04 + 2C-+Na2S+2C02; Na2S+2C02->-Na2C03+C0S;

Na2S + COS-+Na2S2 + CO.

Интенсивное силикатообразование в сульфатсодержащих ших - тах наблюдается в интервале 850—900 °С по схеме *

Na2S04+Na2S + 2Si02-^2Na2Si03 + S02 + S.

Образовавшийся за счет реакций силикатообразования спек щелочных силикатов с кремнеземом при дальнейшем повышении температуры претерпевает физико-химические изменения, связанные с увеличением в системе количества расплава и растворением в нем кремнезема. Избыточное количество кремнезема по отношению к сформировавшимся щелочным силикатам составляет около 30% массы исходного Si02. Наиболее низкая температура появления щелочно-силикатного расплава при варке содовой силикат-глыбы — 780 °С, что соответствует эвтектике дисиликат натрия — кварц.

Для растворения кварца в силикатном расплаве и формирова ния однородного расплава, отвечающего составу промышленной силикат-глыбы, требуется температура до 1250 °С. На этапе стек- лообразования остатки кварцевых зерен [8] медленно растворяются в вязком расплаве силикатов. Вокруг каждого зерна в результате растворения образуется пограничная зона с повышенным содержанием Si02. По мере насыщения зоны растворение кварцевого зерна затормаживается. Удаление избыточного диоксида кремния из реакционной зоны происходит диффузионным путем под влиянием градиента концентраций. Скорость диффузии Si02 в расплаве, определяющая скорость стеклообразования, зависит от таких факторов, как температура процесса, вязкость силикатного расплава, его поверхностное натяжение, характеристика зерен кварца (размер, форма, наличие включений), условия перемешивания Расплава.

Осветление стекломассы (освобождение ее от видимых газовых включений, оставшихся после провара шихты или возникших Дополнительно) и ее гомогенизация (получение химически и физически однородной массы) требуют дальнейшего повышения температуры стекла до 1400 °С, при которой и происходит выработка стекломассы для получения силикат-глыбы.

Технология производства растворимых силикатов

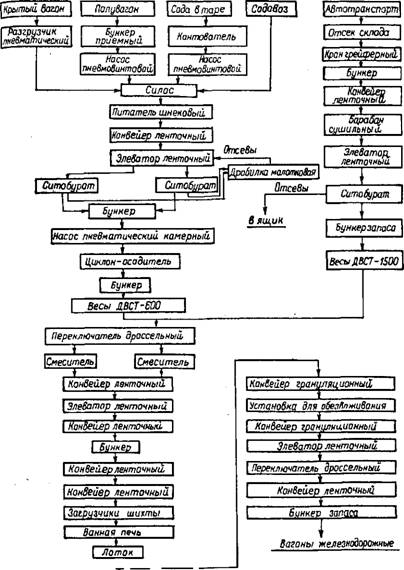

Технологический процесс получения силикат-глыбы (раствори - мых силикатов натрия и калия) включает следующие переделы производства: 1) прием, складирование, подготовка сырьевых материалов и приготовление стекольной шихты; 2) варка силикат - глыбы в ванной стекловаренной печи; 3) выработка и грануляция стекломассы, ее хранение и отгрузка. Ниже приведен пример основных технологических решений цеха содовой силикат-глыбы производительностью 100 ООО т в год, по данным В. Н. Парицкого (Гипростекло). Технические показатели: мощность цеха обеспечивается ванной стекловаренной печью площадью варочной части 100 м2 и производительностью 280 т стекломассы в сутки. Годовая потребность в сырьевых материалах: кварцевый песок — 89 334 т, сода — 42 796 т, всего — 132 130 т. Пески применены в природном виде, без обогащения; кальцинированная сода — техническая. Топливо — природный газ.

В состав цеха силикат-глыбы входит два отделения: отделение варки и выработки силикат-глыбы; дозировочно-смесительное отделение со складами сырья. Производство размещено в едином блоке по единому технологическому потоку: прием и хранение сырьевых материалов—>-подготовка сырья, дозировка и смешение-кварка и выработка-охранение и отправка готовой продукции.

Шихта, подготовленная в дозировочно-смесительном отделении в количестве 338 т в сутки, подается к ванной печи системой ленточных конвейеров. Химический состав сырьевых материалов, %:

Si02 А12Оз CaO MgO Fe203 NajO NaCl

Песок 97,22 1,34 0,14 0,09 0,17 — —

Сода _____ 0,008 57,02 0,8

Расход сырьевых материалов на 100 кг стекла: песок — 75,6 кг, сода — 44,175 кг, всего — 119,775 кг.

Технологический процесс включает следующие операции (рис. 48). Песок поступает на склад цеха навалом в железнодорожных платформах и полувагонах, разгружается в траншеи склада, из которых забирается грейферным краном и штабелируется в напольном складе. Со склада в производство подается краном через бункера. Для сушки песка служат два сушильных барабана 02X10 м. Просев песка производят на ситобуратах СМ-237. Высушенный и просеянный песок хранится в бункерах над весовыми линиями.

Сода поступает навалом в крытых вагонах, в вагонах типа «хоппер» и в мешках в крытых вагонах. Выгрузка соды, поступающей навалом в крытых вагонах, производится пневморазгрузчикоМ ТА-33 в силос, из хопперов — самотеком в бункера, расположен-

|

Сода |

Песок

|

|

|

І Гранилщия стекрамассы |

|

Рис. 48. Принципиальная технологическая схема производства содовой Силикат-глыбы |

Ные под железной дорогой, откуда пневмовинтовыми насосами ^ в силос для хранения; разгрузка тарной соды в мешках — электро. погрузчиком на склад тарной соды. Из силоса сода системой шне. ков выдается на просев и в бункера над весовыми линиями.

Просеянная сода, высушенный и просеянный песок хранятся в бункерах над весовыми линиями. В каждой линии предусмотрена двое весов ДВСТ и два смесителя ВА-248. Подготовленная шихта элеваторами подается в бункера запаса и по мере надобности системой ленточных конвейеров — в бункера над загрузчиками шихты.

Для производства силикат-глыбы установлена ванная печь для варки стекломассы: печь непрерывного действия, регенеративная, с поперечным направлением пламени, тепловая мощность 10 кДж/ч, производительность 280 т/сут, площадь варочной части печи 100 м. Удельный съем стекломассы с 1 м2 варочной печи — 2800 кг/м2 в сутки, расход тепла на 1 кг сваренной стекломассы — 1450 ккал/кг. Ширина варочного бассейна 7,8 м, глубина 1,4 м. По газовой среде выработочная часть полностью отделена от варочной.

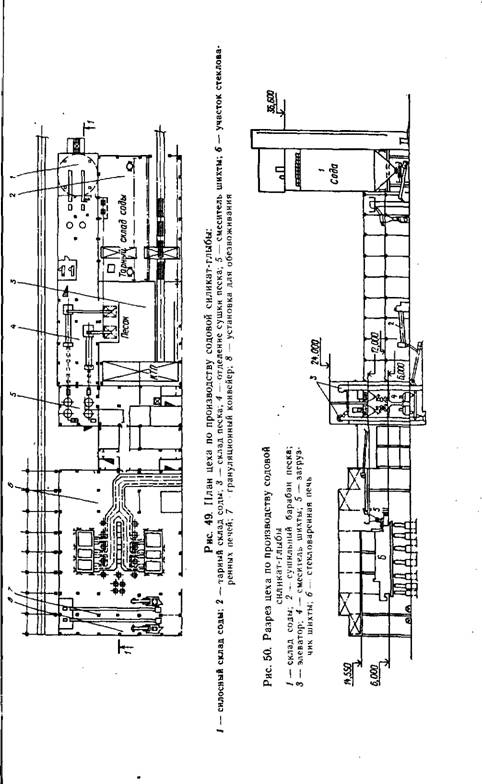

Дно выработочной и варочной частей печи футеруется многошамотным брусом, стена варочного бассейна — из бакора 33. Для футеровки агрегата предусмотрена также теплоизоляция из фосфатного ячеистого бетона, перлитофосфатных плит, легковесного динаса. Основные технологические решения приведены на рис. 49 (план цеха) и рис. 50 (разрез /—/).

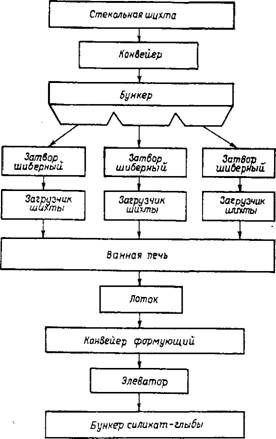

Ниже приводится пример основных технологических решений цеха содово-сульфатной силикат-глыбы производительностью 60 т/сут (21 700 т в год). Компоненты шихты: содово-сульфатная смесь, кварцевый песок, коксовая мелочь. Расход материалов на 60 т стекла (без учета потерь): содово-сульфатной смеси — 30,1 т, кварцевого песка — 44,5 т, коксовой мелочи — 3,3 т. Приготовленная для производства силикат-глыбы шихта подается конвейером в бункеры над загрузчиком шихты. Сваренная в печи стекломасса направляется по потоку в формовочный конвейер, куда подается вода. Силикат-глыба с формовочного конвейера по течке поступает в элеватор участка производства жидкого стекла.

Принципиальная технологическая схема производства силикат-глыбы приведена на рис. 51.

Процессы загрузки шихты в ванную печь, выработки силикат - глыбы механизированы и автоматизированы и представляют единую поточную линию. Спуск стекломассы на холодный ремонт осуществляется через формовочный конвейер с получением гра - нулята и последующим его использованием (рис. 52). Конвейер состоит из тягового органа цепи, несущего органа пластин, электромеханического привода, душирующего устройства, сливной 0°' ронки, лотка для спуска стекломассы. Производительность конвейера — 3 т/ч, потребляемая мощность — 4 кВт, расход водЫ 9 м3/ч. Схема печи приведена на рис. 53.

|

|

|

Рис. 51. Принципиальная схема производства содово-сульфатной силикат-глыбы |

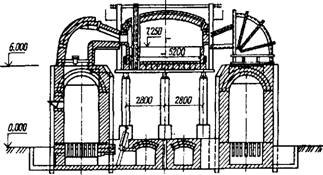

Ванная стекловаренная печь для производства силикат-глыбы — непрерывного действия, регенеративная, с поперечным направлением пламени. Производител ьность печи — 60 т/сут, площадь отапливаемой (варочной) части — 37 м2. Площадь студочно- выработочной части — 8 м2.

Ванная печь, отапливаемая мазутом, запроектирована с поперечным направлением пламени и снабжена секционированной регенеративной системой для подогрева воздуха. Конструктивно печь делится на варочную и студочно-выработочную части, междУ которыми устанавливаются разделительные устройства: по газовой среде — экранирующая решетка из огнеупорного кирпича и по стекломассе — проток, охлаждаемый вентиляторным воздухом. По газовой среде выработочная часть может быть при необходимости полностью отделена от варочной и иметь отдельное отоп - аение, позволяющее независимо регулировать ее газовый режим. Между протоком и варочным бассейном предусмотрена предпро - точная камера для улучшения условий обслуживания протока и удлинения срока ее службы.

Варочная часть бассейна имеет в плане прямоугольную форму. Ширина бассейна 5,2 м, длина 7,9 м, глубина 1,08 м, длина отапливаемого зеркала стекла 7,1 м. По длине отапливаемого зеркала стекла расположены две пары горелок. Студочно-выработочная часть бассейна имеет в плане прямоугольник. Ширина бассейна '■2 м, длина 1,35 м, глубина 1,08 м. Выработочная часть отапли - 'ается одной форсункой.

Наиболее ответственные элементы кладки ванной печи выпол - Чены из высокостойких огнеупорных материалов — бакора и стекольного динаса.

В зоне максимального износа огнеупоров применено интенсив - йое воздушное охлаждение на уровне зеркала стекломассы по все - ^У периметру и в протоке. Предусмотрено применение эффективен теплоизоляции: для стен варочного бассейна — газобетон на алк>мохромфосфатной связке, для свода печи — динасовый легко - йес, высокоглиноземистый материал. Предусмотрена автоматическая стабилизация теплового и технологического режимов печи.

|

Лоток для слива

|

|

Рис. 53. Разрез стекловаренной печи |

Дельный объем стекломассы с общей площади — 1210 кг/м2 сут.

Система автоматизированного управления режимом pauvr. ванной печи обеспечивает автоматический контроль следующИ), технологических параметров: температуры газовой среды пещ, температуры стекломассы, температуры отходящих дымовых Га! зов, температуры топлива и воздуха, подаваемого на горение давления в печи, разрежения отходящих дымовых газов, давления Мазута и воздуха для его распыления, расхода мазута, расхода воздуха на горение топлива, уровня стекломассы и др. Система автоматизированного управления механизмами линии выработкг силикат-глыбы предусматривает сигнализацию верхнего и нижнє го уровня в бункере шихты над загрузчиками и управления рабо той формующих конвейеров.

Контроль качества сырья и готовой силикат-глыбы включай определение влажности и химического состава песка, соды, пота ша, сульфата натрия и химического состава готовой силикат глыбы, контроль качества стекольной шихты, а также контроль внешнего вида и размеров кусков силиката натрия и калия.

Кварцевый песок ежемесячно контролируется на влажность, а 1 раз в 7—10 дней выполняется полный химический анализ песка с определением Si02, А120з, Fe203, MgO, СаО и пр. Сода и поташ ежемесячно контролируются на влажность, полный химический анализ и содержание основного вещества определяются 1 раз в 7- 10 дней (по ГОСТ 5100—85Е). Приготовленная. шихта контролируется ежесменно по щелочности и влажности.

Контроль качества готового силиката натрия и калия вклю чает полный химический анализ и определение силикатного модуля каждой отгруженной партии.

Варка силикат-глыбы в газопламенных печах является наиболее распространенным технологическим процессом, однако она требует совершенствования. Газопламенные печи характеризуются высоким расходом дефицитного газового топлива, низким тепловым КПД, неблагоприятными экологическими условиями производства, связанными с возгонкой токсичных и вредных компонентов шихты при высокотемпературном обжиге, невысоким удельным съемом стекломассы.

Институтом стекла (ГИС) для производства калиевой силикат - глыбы разработана стекловаренная печь при электрическом обогреве, в которой реализована электроварка стекла под слое» шихты. Варка стекла под слоем шихты улучшает тепловые характеристики печи, повышает производительность печи, исключает потери сырьевых компонентов на улетучивание, значительно уменьшает загрязнение окружающей среды продуктами сгорани' топлива и диссоциации стекольной шихты.

Разработанная электростекловаренная печь обеспечивает глУ; бинную варку стекла под слоем шихты, снабжена трехфазнЫ"' питанием электродов варочного бассейна, электроподогревом пр0' тока и выработочной камеры. Печь состоит из варочного бассейн3 прямоугольной формы со стержневыми боковыми электрода»"1 - ечение бассейна — 2800Х 1800 мм при глубине 1700 мм. Бассейн іСнащен шестью молибденовыми стержневыми электродами. Температура стекломассы в варочном бассейне 1450 °С. Общая потребляемая варочным бассейном мощность 700 кВт. Производи - гельность печи по стекломассе 12—15 т/сут. Выработка стекломассы на гранулят осуществляется сливом на грануляционный,0нвейер, загрузка шихты механизированная.