Расчет котлов и котельных установок

ПОЛУЧЕНИЕ ЧИСТОГО ПАРА. ВНУТРИБАРАБАННЫЕ УСТРОЙСТВА

Содержание примесей в паре на выходе из Kowia не Должно превышать допустимых значений, которые определяются условиями предотвращения солевых отложений в тракте перегреватель—турбина.

19. Нормы качества пара для барабанных котлов

Р, МПа

|

ТЭС і |

Нормируемый показатель

До 4 4,9—10 свыше 10

Соединения натрия (в пересчете на Na), мкг/кг

Кремневая кислота (в пересчете на Si02), мкг/кг

TOC o "1-3" h z 60 15

100 25

— ' 15 *

— 25 *

КЭС, ТЭЦ

КЭС ТЭЦ

* Начиная с давления 7 МПа.

В прямоточном котле, где часть примесей, содержащихся в воде, откладывается на поверхностях нагрева, а оставшаяся часть переходит в пар и уносится им, единственный путь получения чистого пара — это улучшение качества питательной воды. С ростом давления рабочей среды концентрация примесей в паре увеличивается, а качество его приближается к качеству питательной воды. В связи с этим качество пара, выдаваемого прямоточным котлом, нормируют по питательной воде. Поэтому требования к качеству питательной воды у прямоточных котлов значительно выше, чем у барабанных.

В барабанном котле чистота пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара в барабане. Растворимость веществ в паре имеет ряд особенностей. Во-первых, вещества в паре растворяются избирательно. При идентичных условиях растворимость в паре различных соединений неодинакова. Во-вторых, растворяющая способность пара с повышением давления увеличивается. Поэтому при низком и среднем давлении, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капель влаги. Концентрация солей в паре в этом случае зависит не столько от качества захваченной паром влаги, сколько от концентрации солей в ней. Чем меньше концентрация солей в воде, тем чище пар.

При высоком и сверхвысоком давлении пара на его чистоту, кроме механического уноса капель влаги, существенное влияние оказывает и повышенная растворимость солей в паре. В первую очередь кремневой кислоты, а затем солей натрия, гидрооксидов меди и железа.

Получение пара, соответствующего по своей чистоте нормам (4абл. 19), в барабанных котлах достигается благодаря осуществлению следующих мероприятий:

Питания котла водой соответствующего качества; организацией продувки водяного объема барабана котла, часто дополняемой ступенчатым испарением;

Уменьшением влажности насыщенного пара путем сепарации влаги из пара в специальных устройствах и обязательной промыв

кой насыщенного пара высокого давления питательной водой. Ниже рассматриваются основные из них.

Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении.

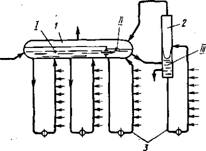

Сущность его состоит в следующем. Водяной объем барабана котла и парообразующие циркуляционные контуры котла делят на несколько отсеков (ступеней) рис. 104, соединенных параллельно по пару и последовательно по воде. Питательная вода подается в первую ступень /, для второй ступени II питательной водой является продувочная вода первой ступени. Продувочная вода второй ступени II поступает в третью ступень III и т. д. Концентрация примесей в воде нарастает от ступени к ступени. Продувку котла проводят из последней ступени, в воде которой содержится максимальное количество примесей. Наибольшее распространение в современных котлах получили двух - и трехступенчатые схемы рис. 104. Вторая ступень II может быть организована внутри барабана, либо вне его — в выносных циклонах. В трехступенчатой схеме первую / и вторую II ступени выполняют в барабане 1, а третью III — в циклоне 2. Во вторую и третью ступени испарения частично или полностью включают боковые экраны 3. При питательной воде с умеренным солесодер - жанием используют двухступенчатую схему испарения. При питательной воде низкого качества — трехступенчатую. Производительность каждой ступени испарения выбирают из условия обеспечения минимального соле - и кремнесодержания пара на выходе из барабана с использованием уравнений солевых балансов. Для схемы двухступенчатого испарения котлов высокого давления, когда общее солесодержание пара в основном определяется уносом кремневой кислоты, эти уравнения имеют вид:

Sinc (1 + р) = Siгр + Sinfln;

Sii (л2 +, р) — Si2/c2«2 + Si2p; ^іцдп == Sii/Cjfij - f - Sia/c2/tj;

1 = tlx + n2,

|

Рис. 104. Схема трехступенчатого испарения в барабанных котлах |

Где Sinc, Sin„n, Sii и Si2 — кремнесодержание соответственно питательной воды первой ступени испарения, пара до промывочного устройства, котловой воды в первой и второй ступенях ис

парения, мг/кг; К = Si^m/Sii, = Sinnn2/Si2 — коэффициенты' уноса кремневой кислоты паром в первой и второй ступени испа-" рения; пх и л2 — относительная паропроизводительность первой и второй ступени испарения, в долях от паропроизводительности; котла; р — величина продувки, в долях от паропроизводительности.

Кремнесодержание питательной воды первой ступени испарения зависит от способа подачи питательной воды в барабан. При отсутствии паропромывочного устройства Sinc = SinB. При подаче всей питательной воды на паропромывочное устройство

С; SinB (1 + Р — 0,5*пРв) + Si1<c1n1 + Sia*jj/i8 0,5 1 + Р + 0,5кпрв

Где /Спрв = SiHn/Sinpb — коэффициент уноса кремневой кислоты' паром в паропромывочном устройстве; SiHn — кремнесодержание насыщенного пара на выходе из барабана, мг/кг; SinpB — кремнесодержание паропромывочной воды, мг/кг.

Чем хуже качество питательной воды, тем выше должна быть паропроизводительность второй и третьей ступеней испарения. Однако суммарная их производительность не должна превышать 30 % паропроизводительности котла, а паропроизводительность третьей ступени должна быть около 7 %.

Сепарация уменьшает количество примесей, уносимых паром из барабана котла. Допустимая влажность пара на выходе из барабана определяется давлением и наличием его промывки. При отсутствии последней влажность пара должна быть не более 0,02 %. При высоком давлении, когда необходимое количество пара обеспечивается в первую очередь промывкой его питательной водой, влажность может быть выше 0,05 %, но не более 0,1 %.

Процесс образования капелек в паровом объеме определяется принятой схемой подвода пароводяной смеси из парообразующих труб в барабан. При подаче пара выше зеркала испарения капельки в паровом объеме образуются в результате дробления влаги, поступающей с паром в барабан из парообразующих труб. При подводе пароводяной смеси под зеркало испарения, как это выполнено у большинства современных энергетических котлов, образование мелких капель происходит вследствие разрыва оболочек единичных пузырей при выходе их из водяного объема барабана.

В паровом объеме на каплю влаги действуют две противопо - " ложно направленные силы: подъемная сила, создаваемая потоком пара, и сила тяжести. Соотношение этих сил и длительность их воздействия на каплю приводят либо к уносу ее паром, либо к осаждению на поверхность воды (осадительная сепарация).

Эффективность этого процесса во многом определяется скоростью пара, высотой парового объема барабана и равномерностью загрузки зеркала испарения. Больший эффект осадительной сепарации достигается при меньшей подъемной скорости пара в барабане, т. е. когда средняя весовая паровая нагрузка на 158

Д) в)

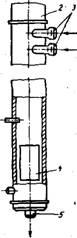

Рис. 105. Схемы типовых внутрибарабанных устройств:

А — среднего давления; б — высокого давлення; в — низкого давления

Метр длины цилиндрической части барабана, т/(ч м), невелика:

Где D — паропроизводительность котла, т/ч; /ц — длина цилиндрической части барабана, м.

Снижение весовой нагрузки хотя и повышает эффект осади - тельной сепарации, однако приводит к увеличению размеров барабана, что нельзя признать рациональным особенно для котлов высокого давления. В то же время с увеличением величины аб возрастает унос влаги. Максимально допустимая весовая паровая нагрузка при равномерном выходе пара с зеркала-испарения для давления больше 10 МПа

(аб)тах« 80d6ko,

Где d6 — внутренний диаметр барабана, м; k6 — критерий, характеризующий скорость легкой фазы, соответствующую возникновению кризисных явлений в двухфазных потоках.

Для котлов без промывки пара при высоком качестве питательной воды k6 с (0,4-f-0,6), с промывкой k6 < (0,29-^0,32).

Сушка пара, как правило, достигается с помощью внутрибарабанных устройств:

Гашением кинетической энергии пароводяных струй; истекающих из парообразующих труб;

Начальным разделением пароводяной смеси; равномерной раздачей пара по зеркалу испарения с последующей «тонкой» его сушкой в паровом объеме.

|

|

Тип и конструкция применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Схемы типовых внутрибарабанных устройств, проверенных в эксплуатации и освоенных в производстве, показаны на рис. 105.

Гашение кинетической энергии струи пароводяной смеси и на чальное разделение последней в барабане 1 котла среднего давления осуществляется с помощью отбойных щитков 2 (рис. 105, а), жалюзидроссельных стенок с горизонтальным расположением пластин и т. п., а в барабане котла высокого давления с помощью внутрибарабанных циклонов 6 (рис. 105, б). Равномерность распределения пара по сечению барабана и пароотводящим трубам обеспечивается применением уравнительных дроссельных щитов как в водяном объеме (погруженный щит 12 с отверстиями, рис. 105, в), так и в паровом объеме на выходе из барабана (паро - приемный потолок 4, рис. 105, а, б).

Тонкая сушка пара достигается осадительной сепарацией капель влаги в паровом объеме барабана и использованием инерционного жалюзийного сепаратора 3.

Отверстия в погруженном листе 12 выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом).

Щит располагают на 50—75 мм ниже низшего массового уровня в барабане 1 с расстоянием до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки 11, устойчивость существования которой определяется скоростью движения пара в отверстиях. Чем выше давление в барабане, тем скорость должна быть меньше. Рекомендуются следующие скорости пара:

TOC o "1-3" h z Давление пара, МПа...................................... ....................... 4 8 12 14

Скорость пара в отверстиях погруженного щита, м/с:

Минимальная................................ 1 0,55 0,4 0,35

Рекомендуемая........................................................... 8 2,15 1,8 1,65

Л

Опасность захвата больших количеств пара в опускные трубы при этом исключается достаточной высотой слоя воды от нижней плоскости щита до входа в опускные. трубы 10. Для предотвращения прорыва пара в паровой объем, минуя щит, края щита загибают вниз на высоту не менее 50 мм.

Пароприемный потолок 4 устанавливается в паровом пространстве перед пароотводящими трубами 5. Диаметр отверстий в по - 'Толке 5 мм. Их число определяется из условия обеспечения оптимальной скорости пара. Некоторые значения приведены ниже.

Давление пара, МПа..................................................................... 8 11,3 15,2

Скорость пара в отверстиях пароприемного потолка, м/с 10 4—7 3—6

Наряду с использованием осадительной сепарации капель влаги в паровом объеме, в барабанных котлах широко применяют инерционные сепараторы. К ним относят: жалюзийные сепараторы 3, внутрибарабанные 6 и выносные циклоны.

Жалюзийные сепараторы часто применяют совместно с паро - приемным потолком. Его назначение — сепарация транспортируемой потоком пара влаги. Жалюзийные сепараторы 3 представ - 160 ляют собой набор большого количества волнистых пластин шириной 80 мм, расстояние между которыми около 10 мм. Отделение капель воды в сепараторе происходит ввиду изменения направления движения пароводяного потока при прохождении криволинейных каналов. Капли влаги под действием сил инерции попадают на пластины, смачивают их поверхность и стекают в виде струек. Захват влаги паром из этих струй невозможен, так как скорость пара мала, а капли влаги достаточно крупные. По расположению в паровом пространстве пакеты жалюзи подразделяют на горизонтальные и наклонные. Последние устанавливают под углом 10—30° к вертикали. Наклонные жалюзи обеспечивают относительно большую эффективность сепарации. Поэтому их применяют при высоких весовых нагрузках барабана. Рекомендуемая скорость набегания пара на жалюзи определяется из зависимости

Шж с = kxcA,

Где kmc — коэффициент пропорциональности, для горизонтальных пакетов kmc = 0,35^-0,45; для вертикальных kmc — 1-ї-1,3; А = i^qa (р' — р")/(р")2— вспомогательный параметр, м/с; о — коэффициент поверхностного натяжения воды, кг/с2; р" и р' — плотность соответственно пара и воды на линии насыщения, кг/м3.

Высота парового объема от верхнего уровня воды до жалю - зийного сепаратора должна быть не менее 400 мм.

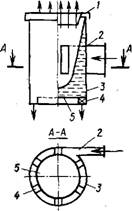

Внутрибарабанный циклон используют в качестве основного паросепарационного устройства в мощных барабанных котлах (рис. 106). Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290—350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6— 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень — центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки 1 выходит в паровой объем.

Вторая ступень — осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения. прорыва пара через низ циклона, последний перекрывается донышком 5, образующим кольцевое сечение, с расположенными на нем направляющими лопатками 4. Последние обеспечивают спокойный сток воды.

Внутрибарабанные циклоны создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить ценообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит

V» 6 Даойнншвнков В. А. ■ др. 161

|

Рис. 106. Внутрибарабанный циклон: 1 — крышка; 2 — подводящий патрубок; 3 — цилиндрический корпус; 4 — направляющие лопатки; 5 — донышко |

Рис. 107. Вьшоёвой циклон

От его размеров и давления в барабане. Так, при диаметре 290 мм нагрузка принимается 4,2; 7,0; 8,2 f/ч соответственно дЛя давления 4, 11,3 и 15,2 МПа.

При ступенчатом испарении пар может осушаться и в выносных циклонах рис. 107. Выносные циклоны располагают вне барабана котла и соединяют с ним по пару и воде (см. рис. 104). Выносной циклон представляет собой коллектор 2 (см. рис. 107)^ с внешним диаметром 273—426 мм (чаще всего 426 мм). Пароводяная смесь подводится тангенциально, через штуцера 3, благодаря | чему процесс сепарации пара протекает так же, как и во внутри - барабанном циклоне.

Выравнивание поля скоростей пара по сечению циклона достигается с помощью листа 1 с отверстиями, расположенного в верхней части циклона. Суммарная площадь отверстий принимается І равной 10—20 % площади поперечного сечения циклона. Диаметр отверстий 6—10 мм. В нижней части водяного объема устанавливают крестовину 4, препятствующую воронкообразованию и захвату пара в опускные трубы 5. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200—500 мм, считая от нижнего штуцера.

|

|

Высота циклона определяется суммой необходимых высот парового (1,5—2,5 м) и водяного (2—2,5 м) объемов. Значения паровой нагрузки осевой скорости для выносных циклонов приведены ниже.

|

Давление пара, МПа...................... . . . Паровая нагрузка (т/ч) циклонов различ |

3,5 |

10—11 |

15,2 |

|

Ного диаметра, мм: |

|||

|

273......................................................... |

2,5 |

3,4 |

— |

|

325......................................................... |

3,8 |

5 |

— |

|

351. .'.............................................. . . |

4,3 |

5,7 |

— |

|

377......................................................... |

5 |

7,8 |

— |

|

426.......................................... . . . . |

6,5 |

8,6 |

9—12 |

|

Осевая скорость пара, м/с ...................... |

0,65—0,8 |

0,3-0,35 |

0,25—0,34 |

С увеличением давления в барабане при росте растворимости кремниевой кислоты возрастает ее содержание в паре. При давлении выше 11 МПа даже абсолютная сушка пара не обеспечивает его требуемого качества. Снижение содержания кремниевой кислоты в паре в этом случае достигается путем промывки его питательной водой в паропромывочном устройстве барабана (см. рис. 105). Последнее состоит из барботажных листов 7 с отверстиями диаметром 5 мм, устройства для подачи питательной водц & на листы и сливных коробов 9. Для достижения большего эффекта промывки насыщенный пар пропускают через слой питательной воды мелкими струйками. Необходимый уровень воды на дырчатых листах поддерживается верхней загнутой кромкой листа. Количество воды, необходимой для промывки пара, зависит от паропроизводительности. В современных котлах вся питательная вода подается в раздающий короб, а ее избыток сливается через переливную щель в этом коробе непосредственно в водяной объем барабана, минуя промывку.

Качество пара повышается благодаря протеканию следующих процессов. Во-первых, капли концентрированной воды, унесенные паром, смешиваются с питательной водой и уходящий пар содержит влагу с меньшим солесодержанием. Во-вторых, ввиду большей растворимости примесей в воде, чем в паре, при прохождении паром слоя воды растворенные в нем вещества переходят в питательную воду, а промытый пар уносит с собой эти примеси в количестве, пропорциональном их содержанию в промывочной, а не в котловой воде. После промывки пар подвергают повторной сепарации.