Приготовление солодового сиропа

В пастеризатор с водой, нагретой до 60°, медленно добавляют, перемешивая, ячменную или пшеничную осоложенную и предварительно просеянную муку: на 1000 л воды — 850 кг муки. Смесь подогревается до 71°, и эту температуру поддерживают в течение 4 час., все время перемешивая. Затем температуру повышают до 77° и поддерживают на этом уровне % часа.

Сироп добавляют к смеси сахара и соли при перемешивании.

Продуктовый расчет производства выразится следующим образом. Производительность опытного завода определяется работой плющильного станка, у которого она составляет в час 125 кг. При непрерывной работе плющилки выработка в сутки хлопьев влажностью в 2,5% составит:

125 X 24 = 3000 кг.

Готовая продукция (хлопья) в среднем составляет 86% от затрачиваемой крупы при товарной влажности зерна и крупки в 15 % следовательно, для завода в 3000 кг хлопьев необходимо затратить в сутки крупы:

86

Или в час 3488 : 24 == 145 кг.

На изготовление хлопьев идет 32% крупки крупной № 3 и 10% средней № 6 влажностью 15%; следовательно, необходимое для из

готовления 3000 кг кукурузных хлопьев количество зерна кукурузы определится в сутки, при влажности 15%: 3488 X ЮО

= 8304 кг или в чае 8304 •■ 7 = 1186 кг (при 7 часовом рабочем дне для оборудования крупоцеха)

Продуктовый баланс получения крупки

Из 100% зерна кукурузы влажностью. в 15% получают следующие выходы продуктов (табл. 15а): ,

Таблица 15а

|

Наименование продукта |

% |

Количество в кг от расхода кукурузы (8304 кг) |

Примечание |

|

Крупка крупная № 3 (поступает на переработку в хлопья)......................................................... Средняя крупка (проход № 6)............................. Мелкая крупка (мучка)........................................ Мука.................................................................... Зародыш............................................................... Отруби (корма)................................................... Распыл (отходы с циклона и сепаратора) |

32 10 16 5 6 27-28,5 2-0,5 |

2657,28 830,4 1328,64 415,3 664,32 2242,08 166,08 |

Проход сит 3 нитки на 1" и 6 ниток на 1" |

|

100 |

8304,00 |

Расход сырья на одну варку варочного аппарата:

Крупа № 6 и № 3 ................................................ 720 кг,

TOC \o "1-3" \h \z сахар. . . ........................................................................... 36 »

Соль.................................................................................... 18 »

Солодовый сироп.................................... - . . 1,2 »

Вода....................................................................... 190—166 л

Количество варок в сутки варочного аппарата определяется из расчета, что на одну варку будет расходоваться крупки не более 720 кг при влажности 15%, т. е. 3488:720=4,84 варки.

Суточный расход сырья на получение 3000 кг хлопьев (при нормальной влажности продукта):

Крупка 720 X 4,84 = 3488 кг

Сахар 36 X 4,84 = 174,24 »

Соль 18X4,84= 87,12»

Сироп 1,2X4,84= 5,81 » ' -

Всего 37.55,17 кг

|

42 |

Примечание. Влажность крупки 15%, сахара 0,15%, соли 5%, солодового сиропа 24%. ,

Для определения выходов готовой продукции приводим влажность суточного расхода сырья к влажности продукта, получаемого из вертикальной сушилки (т. е. к 15%):

Крупка............................................. 3488 кг

Сахар 174 X (10°-Q'15) . 0,85 - 402 .

^ 100

Соль 87 X : 0,85 - 97 „

(100 — 24)

Солодовый сирОп 5,8 X------------------- =0,85 = 5.

^ 100

Всего. . . 3794 кг

Количество отходов из-под цилиндрического сита принимают 1%, что составляет в сутки:

3794 XI Л Л

----------- = 37,94 кг, т. е. округленно 38 кг.

100 V3

Выход кукурузных хлопьев определяется из расчета, что продукт (проваренная крупа), поступающий в дальнейшую обработку после цилиндрического сита, теряет 12% влаги и 8% высевок, т. е. в килограммах: потери в виде высбвок:

(3794 — 38) X 0,08 = 300,48 кг,

Потери влаги:

(3794 _ 38) X 0,12 = 450,72 кг.

Таким образом, получаем хлопьев 3755—(300,48+450,72)= =3004,8 кг, что по отношению к затраченной крупе составляет:

(3004,8 : 3488) X Ю0 = 86%.

Примечание. При массовой переработке опытным заводом кукурузных хлопьев белой кавказской кремнистой кукурузы были получены следующие выходы продуктов (в %):

А) крупа для хлопьев........................................................ 48—50-—52 ■

Б) крупа манная........................................................................ 16—18

В) отруби.................................................................................. 18—20

Г) мука................................................................ . 4—5

Д) зародыш ...................................................................... 7—8

Расход пара

В последующих расчетах приведен расход пара исключительно на технологический процесс, без учета потерь трубопроводом и отопления помещения.

Иропариватель № 1. На пропаривание кукурузы перед дежерминацией расходуется в час 15,65 кг пара или 1 л. с.

Расход пара на пропаривание зерна при работе крупяного отделения 7 час. в су? гки:

15.65X 7= 109,5 кг/сутки, или 110 Кг (при давлении пара от 1 — 1,25 атм.).

Пропариватель №2. На пропаривание крупки для ускорения процесса варки расходуется в час 15,65 кг пара или 1 л. с. При работе пропаривателя 24 часа в сутки суточный расход пара составляет:

15,65X24 = 375,6 кг (при давлении пара 1,25 атм).

Сушка горизонтальная. Для снижения влажности продукта после дежерминации с 22—25% до 15% в сушилке, на 1160 кг расходуется 235—313 кг пара в час или 15—20 л. е., а в сутки:

313 X 7 = 2191 кг (при давлении пара до 6 атм).

Пропариватель № 3 с паровой рубашкой. На

Пропаривание крупы после темперирования расходуется: 15,65Х XI.5=23,5 кг пара в час или 1,5 л. е., а в сутки:

23,5 X 24 = 564 кг (при давлении пара от 1 до 6 атм).

Варочный аппарат. На проварку крупки в варочном аппарате расходуется 15,65X5=78,25 кг пара в час или 5 л. е., что составляет в сутки при 17,5-часовой работе аппарата: 78,25 X 17,5 = 1369,4 кг пара (при давлении 1,25 атм).

Калорифер. Для снижения влаги в проваренной крупке перед темперированием с 39 до 15% в сушилке требуется 15,65 X 15 = 235 кг пара в час. или 15 л. е., а при круглосуточной работе:

235 X 24 »= 5640 кг (при давлении пара до 6 атм).

Чан для сиропй. На приютовление ейропа для одной варки расходуется 15,65 кг пара, или 1 л. е., чтб при пяти варках в сутки составляет:

15,65 X 5 = 78,25 кг (при давлении пара 1,25 атм).

В табл. 16 приведено количество пара, расходуемого на технологический процесс всеми аппаратами.

Таблица 16

|

Наименование аппаратуры |

Расход в час (э кг) |

Продол ж. Расхода (в часах) |

Суточный расход (ъ кг) |

|

Пропариватель № 1.................................. № 2.............................. Сушилка горизонтальная......................... Калорифер (сушилки вертикальной) Пропариватель № 3.................................. Варочный аппарат................................... Чаи для сиропа........................................ |

15,65 15,65 313 235 23,5 78,25 15,65 |

7 24 7 24 24 17,7 5 часов на одну варку 3 |

109,55 375,60 2191 5640 564 1369 78,25 |

|

Продувка варочного аппарата. . ., |

15,65 |

47 (расход одни раз в 5-дневку за счет расхода пара для варки) |

|

|

Всего... |

" ■ — |

— |

10327,4 |

В первой смене часовой расход пара является максимальным и составляет 696,7 кг. В остальное время дня часовой расход пара равен 368,05 кг (пропариватель № 1 и сушилка горизонтальная выключаются).

Следовательно, среднечасовой расход пара в течение суток равен: 10 327,40 X 24 = 430,3 кг/час. Расход воды

©хлаждение плющилки. В процессе плющения необходимо держать валки в охлажденном состоянии, на что расходуется в час 2268 л воды, т. е. суточный расход воды при непрерывной работе плющилки, составляет:

2268X24 = 54432 л.

Увлажнение кукурузы. Перед дежерминацией зерно кукурузы замачивается водою и его влажность повышается от 15 до 22—25%. На увлажнение 8304 кг зерна в час при работе крупоцеха в течение 7 час. в сутки расходуется воды:'

8304 у 0,85v 100 1107,2 „ , ----------------------------- —1 — 8304= 1107,2 л нли = 158 л/час.

75 7

Увлажнение крупки. Для ускорения процесса варки крупка увлажняется от 15 до 22—25%, на что, при работе пропа - ривателя № 2 в течение суток расходуется воды в сутки:

|

- = 19 л/час. |

3488 X0,85 X 100 _______ .... 465

■3488 = 465 л, или

/о 24

Увлажнение протемперированной крупки. Перед плющением протемперированная крупка требует предварительного увлажнения с 15 до 18%, на что расходуется воды в сутки (вес проваренной крупки 3755 кг): 3755 X 0,85 X 100

—1---------------------- 3755 = 137,4 л, или в час 137,4 : 24 = 6 л.

.82 ' .

Приготовление сиропа. На приготовление сиропа для одной варки идет 190—166 л воды. При пяти варках в сутки потребуется:

190 X 5 =950 л воды, или ® час: 950 ! 24 = 40 л.

В табл, 17 приведено сводное количество расхода воды.

|

Т аб лица-17

|

Расход газа. На технологический процесс получения кукурузных хлопьев газовая печь в час расходует газа:

Каждая горелка 40 куб. фут., или 40X0,0283 = 1,13 м3; восемнадцать горелок:

1,13 X 18 = 20,34 м3.

При непрерывной работе газовой печи расход газа составляет в сутки:

20,34 X 24 = 488 м». ,

Полный расход мощности оборудованием в течение суток приведен в табл. 18. і

Т аб лица 18

|

Наименование трансмиссии нли индивидуального привода |

Необходимая мощность в течение 7 рабочих часов (в л. с.) |

Установленная мощность (в квт) |

Мощность трансмиссий и машин, работающих круглые сутки (в л. с.) |

Установленная мощность для трансмиссий и машин, работающих круглые сутки (в квт) |

Примечание |

|

Трансмиссия № 1 .... |

25,2 |

20,5 |

|||

|

№ 2 .... |

6,825 |

4,5 |

—. |

_ |

|

|

№ 3 ... . |

— |

—. |

9,45 |

10,0 |

|

|

№ 4 .... |

11,55- |

10,0 |

— |

— |

|

|

• 0,5 |

|||||

|

№ 5 . , . . |

— |

— |

5,775 |

4,5 |

|

|

Сушилка вертикальная. . |

— |

— |

0,5 |

1,0 |

Приводится |

|

Через |

|||||

|

Вентилятор d=70" для су |

Редуктор |

||||

|

Шилки......... |

— |

—, • |

10,0 |

10,0 |

|

|

Охлаждающее сито.... |

— |

— |

1,0 |

1,0 |

То же |

|

Сушилка горизонтальная. |

7,0 |

6,8 |

— |

— |

То же |

|

Дежерминатор № 2 . . . |

40 |

29,0 |

— |

— |

|

|

Вараппарат.............................. |

— |

— ■ |

2,5 |

2,85 |

То же |

|

Плющилка... л... . |

— |

— |

40,0 |

29,0 |

|

|

Цилиндрическое сито. . |

— |

— |

1,0 |

1,75 |

То же |

|

Пропариватель № 1 ... |

2,0 |

1,75 |

— |

— |

|

|

Всего....... |

92,575, или 68,7 квт |

72,55 квт |

70,255 HP, или 51,50 квт |

60,10 квт |

Итого максимальный расход мощности (в течение 7 час. работы всего оборудования): 68,7+51,5=120,2 квт. Установочная мощность (на моторах): 72,55+60,1 = 132,65 квт. В расчете мощности потери в редукторах не учтены.

Оборудование и аппаратура для производства кукурузных хлопьев (при работе одной линии).

Оборудование, обрабатывающее кукурузу и подготовляющее крупку для производства хлопьев, рассчитано на 7-часовую работу; при этом часовая производительность определяется: 8304:7= =1186 кг, где 8304 кг — суточная потребность сырья (кукурузы) для производства 3000 кг хлопьев (см. описание технологического процесса и продуктовый расчет).

Машины и аппараты, обрабатывающие хлопья, рассчитаны на 94-часовую работу.

Магнитные аппараты. Для отделения металлических примесей от зерна кукурузы на 6-м этаже после самотаски № 1 перед сепаратором установлен магнитный аппарат № 6, с длиной магнитного поля в 400 мм. Нагрузка на 1 мм рабочей длины магнитного поля выразился в час: 1186:400=2,96 кг, что не превышает допускаемых норм 3,5—4 кг в I час.

Перед дежерминатором также установлен магнитный аппарат № 6 с расчетом, что в час машина пропускает 1186 кг; при этом удельная нагрузка остается неизменной (2,96 кг).

Для того чтобы металлические примеси не могли попасть на плющилку и в готовые хлопья на 6-м этаже, перед пропаривателем № 3 и после наклонной самотаски № 13 установлены магниты № 3 с длиной магнитного поля по 120 мм. Нагрузка на 1 мм длины магнитного поля: 125:120=1,05 кг хлопьев, где 125 кг — часовая производительность производства хлопьев.

Нагрузка на 1 мм магнитного поля для проваренной крупки перед плющением равна: 150:120=1,32 кг, что не превышает допускаемых 3—4 кг (150 кг — часовая производительность производства проваренной крупки).

Сепаратор № 3 с вентиляторами. Сепарирование зерна кукурузы должно составить за 7 час 8304 кг, или 1186 кг в час.

Эта машина пропускает в час 2400 кг зерна пшеницы, т. е. при часовой производительности в 1186 кг сепаратор № 3 будет работать с запасом. Аспирация сепаратора производится своими вентиляторами на циклон d= 1170 мм.

Выбранный размер сепаратора позволяет осуществить повторную очистку зерна в том случае, если поступающее зерно кукурузы будет иметь большую сорность. Сита на сепараторе штампован-

— - 32" 14" ]4//

Ные, с размерами ячей: у сита-ловушки g^ = 12,7 мм или 35-Х fg^ =

= 11,1 X 22,2 мм.

26" 11" Первое СИТО 10,3 мм, второе СИТО = 4,4 мм. причем преду-

28" ,, „ 32"

Сматриваются запасные рамки с ситами g— = 11,5 мм или -щ— =

6" 19" 14"

— 12,7 мм, "оо-—4.7 мм, "д-; = 11,1 мм,—— о „„

О2 ' Ь4 ' 54 — о мм.

Расход машинной мощности выражается в 3,0 л. е., число оборотов н=430 об/мин. Сепаратор установлен на 5-м этаже и приводится от трансмиссии № 4 с «=200 об/мин.

Пропариватель № 1. Для пропаривания зерна перед де - жерминацией на 6-м этаже установлен пропариватель, который по технологическому процессу должен пропускать 1186 кг в час.

Его размеры: / = 1150 мм, D = 300 мм, расход мощности 2 л. е., число оборотов 212/53 (где 212 — число об/мин приводного шкива, а 53 — число об/мин самого пропаривателя). Он установлен на бункере для темперирования кукурузы и приводится от отдельного мотора И=1, 75/1000.

Пропариватель № 2. Для увлажнения и пропаривания крупки применяют пропариватель типа завода им. Дзержинского. Его размеры: /=2500 мм и D—300 мм.

В час пропариватель должен пропустить крупні 3488:24=145 кг, где 3488 кг — суточный расход крупы для производства 3000 кг хлопьев (см. продуктовый расчет).

Пропариватель выбран с большей производительностью ввиду отсутствия других конструкций или меньших номеров.

Расход мощности 1 л. е., число оборотов п — 63. Привод от трансмиссии № 5 с п — 200 об/мин.

Пропариватель №3 с паровой рубашкой. Для увлажнения и пропаривания крупки перед плющением на 5-м этаже установлен (подвешен) пропариватель типа завода им. Дзержинского с паровой рубашкой: /= 2500 мм, D = 300 мм.

В течение суток машина должна пропустить 3794 кг проваренной крупки, или в час. 3794:24= 158 кг, где 3794 — суточный расход проваренной крупки для производства 3000 кг хлопьев. Этот пропариватель также взят с большей производительностью в виду отсутствия меньших машин.

Расход мощности 1 л. е., число оборотов п = 63, привод от трансмиссии № 5 с п — 200 об./мин. Расход пара в час: 1) на пропаривание кукурузы 15,65 кг; 2) на подготовку крупки до варки (пропариватель № 2) 15,65 кг; 3) на темперирование проваренной крупки перед плющением 23,5 кг.

Дежерминатор №2. Для выделения зародыша, отделения оболочки и получения крупки из кукурузы на 5-м этаже ставят дежерминатор № 2. Дежерминатор № 2 пропускает в час 910 — 1820 кг зерна кукурузы, что полностью обеспечивает требование технологического процесса (1186 кг/час).

Привод — от индивидуального мотора, установленного на одной оси с машиной и общей станине. Мотор типа Т-750/29.

Расход мошности 40 л. с. «=725 об/мин.

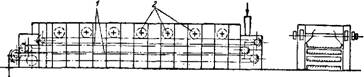

Сушилка горизонтальная взята производительностью 1820 кг/час. Технические показатели этой машины: число оборотов цилиндра п~ 20 в минуту, при числе оборотов приводного шкива 100 в минуту. Расход мощности 7 л. с. Расход пара в час 313 кг.

Фушилка установлена на 4-м этаже и приводится от отдельного мотора типа Т-1500/6,8 через редуктор К — 1 : 16.

Циклоаспираторы. Для сортировки продукции по удельному весу на 4-м этаже поставлены циклоаспираторы «14»" с часовой производительностью в 682,5 кг. На \" диска приходится 682,5 : 14 = 48,7 кг/час.

Из пяти циклоаспираторов максимально будет нагружен двойной 14-дюймовый вертикальный циклоаспиратор, который должен пропускать в течение 7 час. 3488 кг крупки, идущей на производство хлопьев, исключая некоторый процент относов, или в час: 3488 : 7 = 498 кг.

Нагрузка на 1" диска циклоаспиратора: 498:14 = 35,5 кг/час, что меньше вышеприведенной нормы (48,7 кг/час). Аспирация циклоаспираторов предусмотрена двойная: на циклоны и на всасывающие фильтры (подробно см. расчет аспирации). Расход мощности одним одинарным циклоаспиратором 0,5 л. е., двойным циклоаспиратором 1,0 л. е., число оборотов п — 160 в минуту. Привод от трансмиссии № 2, с числом оборотов п — 200 в минуту.

Вальцовые станки. Максимальное количество продукта, подлежащего переработке на установленных на 3-м этаже валь-

8304 X 0,58

Цовых станках в течение 7 час. составляет г j0q ; = 4820 кг,

А в час: 4820 : 7 = 690 кг.

При трех проходах получим нагрузку в час на Л" общей ддины вальцовой щели: 690 : (З X 24") = 9,6 кг.

Всего поставлено два 4-вальцовых станка размерами 600 X X 250 мм. Окружная скорость валков принята 6 м/сек. Число оборотов п = 458 в минуту.

Первая секция вальцов занимает % станка 600 X 250 мм, дифе - ренциал 2:1, число нарезок 8 ниток на 1", продольный уклон рифлей 7°, тупой по тупому.

Вторая и третья секции вальцов занимают '/г станка 600 X X 250 мм, диференциал 2: 1, число нарезок 16 и 24 нитки на 1", продольный уклон рифлей 7°, работают тупой по тупому.

Аспирация вальцов осуществляется при помощи эксгаустера № 3 на циклон d= 1270 мм или на всасывающий фильтр (подробно см. расчет аспирации). Расход мощности 6 л. с. для каждого Уч станка.

Приводятся вальцы от трансмиссии № 1 с п == 290 об./мин.

Рассев. По технологическому процессу необходимо иметь четыре рассевных системы: одну — для сортировки крупки и три— для просевания продукта из-под трех секций вальцовых станков; поэтому по альбому мельничных машин боюзпродмашины, установлен один рассев типа «Амме» выпуска 1928 г., двухкорпусный с самобалансом на тросах, бита взяты наклонные с очисткой их металлическими цепочками.

Количество рам в каждой секции 7. Нумерация сит на рассеве (число ниток на 1"):

На первой секции 1/4 рассева — 14—14—14—12—10—8—б—3

(сита № 10 и № 8 установлены по половине) на второй секции 1/4 рассева — 8—30—30—24—24—20—16 ■» третьей » 1/4 » — 14—30—30—24—24—22—18 » четвертой » 1/4 » — 20—30—30—26—26—24—24

Аспирация рассева осуществляется эксгаустером № 3 типа «Зекк» на циклон d = 1270 мм, или через всасывающий фильтр (подробно см. расчет аспирации).

Расход мощности рассевом 0,5 л. с. Число оборотов рассева п — 200 в минуту. Рассев установлен на 5-м этаже и приводится от трансмиссии № 4 с п — 200 об/мин.

Охладительные колонки. Крупка, нагретая сушилкой, перед просеванием должна охладиться. Поэтому установлена охладительная колонка с наружными габаритами 500 X 430 мм при рабочей щели в 450 мм, высота 15360 мм.

Для охлаждения хлопьев после газовой печи устанавливают колонку такой же конструкции и тех же габаритных размеров, высотой 9360 мм. Обе колонки установлены под перекрытием 5-го этажа и проходят сквозь перекрытия нижних этажей.

Измерительная воронка. Варочный аппарат загружают порциями равными емкости вараппарата. для чего перед загрузкой машины заранее взвешивают или отмеривают порцию крупы в 720 кг (на установленной измерительной воронке).

Принимая удельный вес крупки перед варкой у = 650 кг, получим требуемую рабочую емкость измерительной воронки: 720 : 650 = 1,11 м3.

По конструктивным соображениям воронка взята размерами 1100 X ЮОО мм. высота прямоугольной части hi = 1200 мм, а высота конуса /га = 750 мм.

Следовательно, полная емкость воронки: V = Fi + Уг + Уз определится следующим образом:

Ъ - Ц*!'1"*0* — 0,21 м3,

3

К2 =1,1 X 1,7X0,7 = 0,85 м3, 0,31м».

О

Полный объем V = Vi + V, + Уз = 0,21+0,85+0,31 = 1,37 м3, что вполне удовлетворяет производственным требованиям.

Воронка установлена на 6-м этаже. ' -

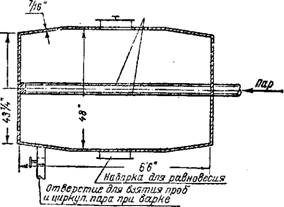

Варочный аппарат. Для варки крупы на 5-м этаже установлен варочный аппарат емкостью 720 кг кукурузной крупы. Расход пара 80 кг/час. Пар поступает в варапнарат под давлением в 1,25 атм. Расход мощности машиной 1,5 л. е., число оборотов вараппарата п= 1—2 об/мин. Привод от индивидуального мотора — типа Я-28,5/1000. Снижение числа оборотов с 1000 до 1 оборота на валу аппарата осуществляется при помощи редуктора и шестеренной передачи. На паропроводе у вараппарата может быть установлен прибор для постоянного контроля давления в аппарате.

Воронка под вараппара-гом. Для приема проваренной крупки из варочного аппарата под ним устанавливают приемочную металлическую воронку. Требуемая емкость воронки - определяется следующим расчетом.

Принимая вес одной варки (крупка - J - сахар - J - соль + влага + солодовый сироп) приблизительно равной 1000 кг, а удельный вес проваренной крупки в 750 кг,

Ио конструктивным соображениям воронка взята в форме обелиска с размерами 1400 X 1900 X 1450 мм, выходное отверстие = = 390X390 мм.

Объем обелиска выражается следующей формулой: 1

У = —А [(2а + al)d-\- (2а, + a) rfj - 1,45 [(2 • 1,9 + 0,39) X

X 1,4 + (2X0,39 + 1,9) X 0,39) = 0,24 (5,88 + 1,047) = 0,24 X 6.927 = 1,66 м*, где а — 1900 мм h — 1450 мм d = 1400 „ dt = 390 .

А, = 390 ,

Вычтем Ьбъем, не занимаемый крупой в виду естественного угла откоса (его вычисляют приблизительно):

V'j = 1,7 х 1,2 X 0,25 = 0,5 мз, У2 = 1,0 х 0,6 х 0.25 = 0,15 МЗ у3 = V, — У2 = 0.5 - 0,15 = 0,35 мз

Рабочий объем разгрузочной воронки — V — Уз = 1,66 — 0,35 = = 1,31 м3 — приблизительно равен требуемому объему.

Для удаления теплого воздуха и пара, получаемых при разгрузке вараппарата, аспирация воронки установлена в верхней ее части и осуществляется при помощи эксгаустера № 3; теплый воздух и пар выводятся в атмосферу.

Разгрузочная воронка подвешена к потолку 4-го &гажа под вараппаратом.

Распределительная коробка. Для равномерной загрузки вертикальной сушилки на 4-м этаже установлена распределительная коробка. Диаметр ее 1800 мм, расход мощности 2 л. с. число оборотов = 7,70 (где 7— число оборотов коробки, а 70 — число оборотов приводного шкива), привод — от трансмиссии № 3 с п = 200 об./мчн.

Вертикальная сушилка. Для понижения влажности крупки после варки с 39 до 15% установлена вертикальная сушилка на четыре секции, бушка производится горячим воздухом, имеющим температуру 90° и выходящим затем из сушилки наружу через оконные фрамуги.

Бушилка установлена на 2-м этаже и проходит через 3-й и 4-й этажи. Расход ее мощности 0,5 л. е., количество оборотов п = 23 в минуту. Приводится от индивидуального мотора типа #-1,0/1000 через редуктор при К—\ : 38, которые установлены на 2-м этаже.

Калорифер с вентилятором. Для подогрева и подачи воздуха в вертикальную сушилку установлен двухсекционный калорифер с 70-дюймовым вентилятором. Калорифер находится на

2- м этаже, а вентилятор на 3-м. Вентилятор расходует 10 л. с при числе оборотов п = 528 в минуту, приводится от отдельного мотора типа Т-1000/10.

Сушилка расходует 235 кг пара в час.

Чан для сиропа. Сироп для варки крупки готовится в

Подвижном чане емкостью 250 л, находящемся на 6-м эгаже.

На приготовление одной порции сиропа затрачивается от 5 до 8 мин. В сутки расходуется в среднем пять порций сиропа.

Б у р э т (коническое сито). Проваренную и просушенную крупку перед плющением необходимо просортировать, для чего на 6-м этаже установлен бурат хлебопекарного типа Союзпродмашины, с длиной цилиндра 1225 мм и d = 500 — 570 мм. Сита на бурате — луженые, штампованные, с размерами ячей: первое сито — песоч - 4"

Ное d= = 3,2 мм при длине в 525 мм. Второе сито, сходом которого пойдут комья, а проходом пройдет крупка, идущая в пере-

\л"

Работку на хлопья, взято d= 32 = 10,32 мм, длиною 700 мм. Расход мощности 1 л. е., число оборотов /г=30 в минуту, привод от отдельного мотора — И-1,75/1000 через редуктор при /С ==1:19.

Л о м. а ч. Для разрыхления крупного схода, получаемого с цилиндрического сита, на 4-м этаже к потолку подвешен ломач. Расход мощности 1,0 л. е., число оборотов 157 в минуту, привод от трансмиссии № 3 с п = 200 об/мин.

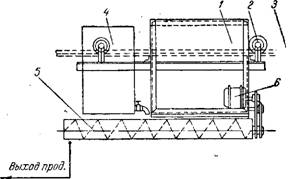

Плющилка. Для превращения проваренной крупки в хлопья на 5-м этаже установлен плющильный вальцовый станок размерами валков 20" X 24,5" и диференциале 1:1. Валки в середине имеют трубы для водяного охлаждения.

Нагрузка на 1" рабочей щели валков: (3756 :24,5): 24 — = 6,45 кг/час.

Плющилка производит в среднем хлопьев 125 кг/час. Расход воды на охлаждение валков 2268 л/час, расход мощности 40 л. с. при 144 об/мин, привод от индивидуального мотора Т-29/750.

Для отбора из-под валков сырых хлопьев установлен ленточный транспортер длиной 1,4 м. и шириной 400 мм, приводимый непосредственно от валков плющилки.

Газовая печь. Для обжарки сырых хлопьев на 4-м этаже установлена газовая обжарочная печь производительностью 180 кг плющеных хлопьев в час. Следовательно, при производительности 158 кг/час печь будет работать нормально. Сито на цилиндрическом барабане печи для отсева высевок хлопьев взято d = 5/64". Расход мощности 2,5 л. с. при числе оборотов п = 133 в минуту, привод от трансмиссии № 3 с п = 200 об/мин. Печь вентилируется эксгаустером № 3 (отсос взят в пяти точках).

Охлаждающее сито. Для охлаждения хлопьев к потолку

3- го этажа подвешено сито с размерами движущейся ленты: длина / = 4800 мм (между осями барабанов), ширина В-300 мм и диаметр барабана 6=300 мм. Аспирация сита производится эксгаустером № 3. Расход мощности 1,0 л. с. при числе оборотов п—15 в минуту, привод от индивидуального мотора типа И-1,0/1500 через редуктор с отношением К — 1 : 38.

Подвижные бункеры. Для непосредственного охлаждения хлопьев в бункерах они приняты подвижными. Ввиду небольшой производительности опытного завода нет возможности полностью загрузить упаковочную машину в течение 24 рабочих часов. При производительности машины в час 40 X 60 = 2400 пакетов, по 250 г каждый, выработанные за сутки хлопья — 3004 кг — упа-

3004 час

Ковываются в течение: 2400 ^ 0 25—

Для хранения хлопьев до момента начала упаковки (т. е. примерно 19-часовая продукция) применены подвижные бункеры. Вес хлопьев, выработанных за 19 час.: (3004 : 24) X 19 = 2380 кг.

По конструктивным соображениям бункер взят d= 1400 мм, h = 2000 мм.

Рабочая емкость бункера с учетом того, что бункер подвижный и наполнен почти все время до верхней его части (не принимая в расчет емкость конуса), принимается равной емкости его цилиндрической части:

І/ 3,14 X 1.4а V = - j - h =------ X 2,0 = 3,08 мз.

Вес хлопьев j в одном бункере Q = 3,08 X 80 = 246 кг (где 80 — удельный вес хлопьев). Потребное количество бункеров: 2380 : 246 = 10 шт.

Примечание. При охлаждении хлопьев на охлаждающем сите или на охладительной колонке подвижные бункеры служат как транспортирующие механизмы для передачи хлопьев к месту их упаковки.

Инспекционная лента. Для приема обжаренных хлопьев из-под печи и контроля установлен ленточный транспортер шириною 400 мм и длиною 1800 мм (расстояние между осями барабанов). Диаметр барабанов 250 мм, число оборотов приводного шкива п = 63 об/мин, п барабана 32 об/мин, скорость ленты 0,42 м/сек, расход мощности 0,25 л. с. Привод к ленте — от приводного вала печи (вместо холостого шкива насажен приводной шкив к ленте).

Упаковочная машина. Для упаковки готовой продукции установлена пакетно-паковочная машина, выпускающая в минуту 40 пакетов весом 250 г каждый. Если производительность машины больше чем выпуск данного продукта, то она может упаковывать и другие продукты.

Фидер (питатель). Для равномерного питания самотаски № 10, получающей крупку из-под темперирующих закромов № 9 и подающей ее на цилиндрическое сито на 2-м этаже, над носком самотаски установлен фидер (питатель) конструкции боюзпродмашины

(турникетный для зерновых продуктов) с приводом от валика самотаски.

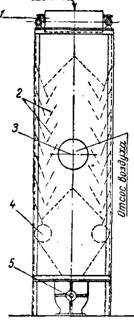

Аспирация машин. Аспирация машин опытного завода

Осуществлена при помощи циклонов, принцип работы которых сводится к следующему (рис. 56).

1. Весь воздух, поступающий через входное отверстие А должен проходить через кольцевое пространство О между воронкой С и внутренним диаметром верхней секции Т, вместо того чтобы непосредственно врываться по направлению к вытяжной трубе, как это происходит в циклонах другой конструкции.

2. Перед выходом из выходной трубы воздух должен пройти значительное расстояние в горизонтальном направлении, благодаря чему давление воздуха у отверстия выходной трубы будет меньше, что даст возможность частицам пыли, которые тяжелее воздуха, опускаться ниже потока выходящего воздуха.

3. В момент прохождения тяжелых частиц пыли в узкий кольцевой промежуток D, через который проходит весь воздух, значительная часть легких частиц уносится вместе с тяжелыми частицами ниже потока выходящего воздуха.

4. Легкие мелкие частицы пыли, уносимые вихревым движением воздуха под отогнутые стороны воронки G по направлению к внутреннему цилиндру Е, подхватываются в верхней камере и воз-

5 бращаются в вентилятор.

Расход воздуха:

1) циклоаспиратор 14" по 25 м3/мии. каждый, 2) вальцовый станок 600 X 250 мм по 10 м3/мин, 3) рассев двухкорпусный самобалансирующийся в 8 м3/мин.

Всего по опытной установке взято:

1) 5 циклоаспираторов І4", - 2) 2 вальцовых станка 600 X 250 мм, 3) 1 рассев двухкорпусный самобалансирующийся.

Все оборудование, подлежащее аспирации на циклоны, делится на три группы, причем для каждой устанавливается соответствующий циклон с эксгаустером.

1. Группа — 3 циклоаспиратора 14" с общим расходом воздуха 3X25 = 75 м3/мин.

G учетом обратного отсоса вентилятором 1/6 от объема подаваемого им воздуха в циклон потребуется вентилятор производительностью:

75X7

—-— «= 87,5 м3/мии.

Эксгаустер Союзпродмашрны № 3, который при 1180 об/мин дает 87 м3 при давлении 50 мм водяного столба.

|

113 |

Циклоны должны отвечать следующим требованиям:

8 Производство сухих завтраков

|

|

Рнс. бб. Циклон (схема):, Г— наружная цилиндрическая часть циклона (верхняя секция); К — коническая часть циклона (нижняя секция); А — входное отверстие для воздуха из вентилятора; В — внутренний цилиндр; С — первая перевернутая воронка у цилиндра В со сторонами, отогнутыми под углом в 30°; Е — верхний цилиндр (труба) для выпуска воздуха; <3— средний цилиндр со второй опрокинутой воронкой со сторонами F под углом в 45°; Н— нижний цилиндр для выхода воздуха; D— узкое кольцевое пространство; О — аспнрационная трубка, отводящая насыщенный пылью воздух из циклона обратно в вентилятор

I. Входное отверстие циклона Л по площади должно быть равно или быть больше площади выходного отверстия установленного вентилятора.

II. Объем циклона за вычетом объема верхней цилиндрической части Е, находящейся внутри циклона, через которую воздух выходит в помещение, должен быть в 40 или более раз боль-, ше объема, образованного произведением площади входного отверстия на 1 фут.

III. Площадь внутренней цилиндрической части Е должна быть в 2,5 раза больше площади входного отверстия циклона А.

IV. Площадь кольцевого пространства D, образованного верхней воронкой и цилиндрической наружной частью циклона, должна быть в 1,5 или более раза больше площади входного отверстия циклона А.

V. Площадь нижней цилиндриче-, ской части Я должна быть равна 7з площади цилиндра Е.

VI. Площадь кольца между цилиндром Я и цилиндром С должна быть равна '/з площади цилиндра Е.

VII. Соответственно площадь кольца между цилиндрами С и £ должна составлять '/з площади цилиндра Е.

1. Площадь выходного отверстия принятого вентилятора по каталогу Союзпродмашины равна 0,24X0,37 = = 0,888 м2.

Из таблицы выбираем циклон с диаметром цилиндрической части 50" (1270 мм), с размерами входного отверстия А 20" X 10" (260X520 мм).

Площадь входного отверстия Л соответственно равна 0,26 X 0,52 = = 0,1352 м2.

Отношение площади входного отверстия в циклон к площади выходного отверстия эксгаустера равно:

2. Согласно условию ІІІ диаметр внутреннего цилиндра Ё принЯї равным 630 мм; при этом получаем отношение площади цилиндра Е к площади входного отверстия:

: 0,1352 = —————— : 0,1352 = 2,32.

3. Из условия VII диаметр цилиндра С равен 520 мм.

4. Из условия V диаметр цилиндра Н будет равен 370 мм.

5. По условию II объем циклона равен:

314X1.27* , _ 3,14 X 0,630s X 0,69

■ . ' „--------- Х 1 + 1/3 X 3,14 X 6,6352------------- 1——--------- —------- = 1,9 мз

4 4

Отношение к объему, образованного площадью входного отверстия циклона, умножаем на 1 фуг или 300 мм = 47.

ВкоростЬ входящего в циклон воздуха:

Скорость воздуха, выходящего из циклона:

,/ Q 75 у ------- - ————------- s 4 м/сек.

TOC \o "1-3" \h \z.60 X Л 60X0,314 '

Для второй группы машин:

2 циклоаспнратора по 25 м3/мнн............................... » 50 я3

' 2 вальцовых станка по 10 » ...................................... 20 »

1 рассев 8 »............................... 3 »

Итого..... 78 м3

Циклон берем такого же размера, как и для первой группы, так как расход воздуха почти одинаков.

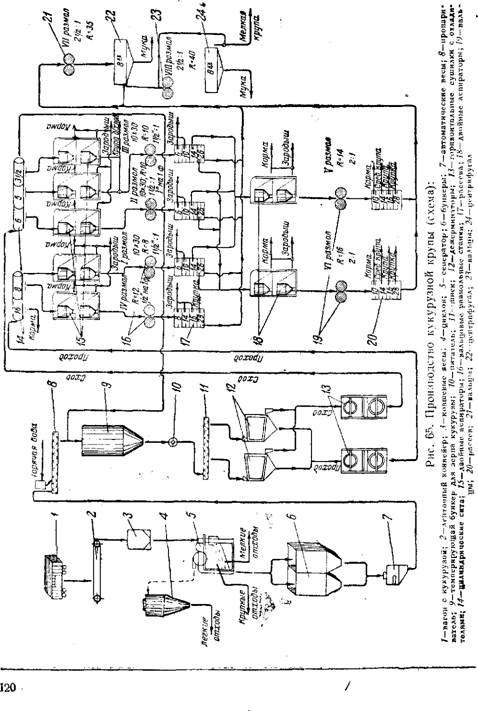

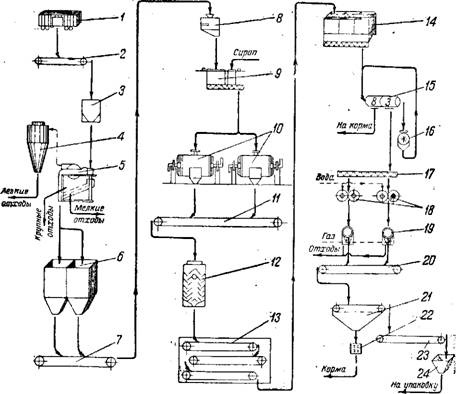

На рис. 57 — 64 показаны снимки цехов одного из американских предприятий, вырабатывающих кукурузные хлопья, а на рис. 65—67— схема производства кукурузной крупы и кукурузных хлопьев.

В основном они таковы:

1) Схема производства кукурузной крупы (рис. 65): кукуруза кремнистых, белых, зубовидных сортов поступает на завод в вагонах 1 насыпью. Из вагонов зерно переходит в элеватор емкостью до 2—4-месячного хранения.

Из элеватора зерно проходит через сепаратор 5, на котором ©тбираются крупные и мелкие примеси, затем собирается в закрома 6 с запасом на 24 рабочих часа. Из бункеров кукуруза проходит через весы 7 и поступает на пропариватель 8, где увлажняется теплой водой до 20—24% влажности.

Увлажненное зерно поступает в бункер 9, где темперируется в течение часа, после чего при помощи питателя 10 и шнека 11, подается в дежерминаторы 12 для дробления. В конструкцию дежер-

|

|

Г

|

|

|

|

|

|

|

Рис. 64. Цех изготовления коробок |

|

|

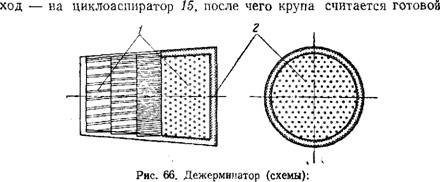

Минатора (рис. 66) в настоящее время внесено улучшение: кроме рабочей части поверхности конуса 1, сделана также рабочей поверхностью и передняя торцовая часть конуса 2, что увеличило его производительность.

Сход и проход дежерминаторов поступает раздельно на горизонтальные сушилки 13, где влажность снижается до 14—16%, затем проходят через охладитель и попадают на цилиндрические сита 14; проход —на сита № 8 и № 16, а сход — на сита № 3х/2, 5 и 6.

Сход сита № 3% поступает снова на дежерминаторы 12, а про-

|

1— рабочая часть поверхности конуса; 2— торцовая часть конуса |

Для производства хлопьев. Проход сита № 5, пройдя через цикло - аспиратор, может быть использован для мелких кукурузных хлопьев или пущен в переработку на крупку и муку.

Остальные продукты, получаемые с сит № 6, 8 и 16, являются промежуточными продуктами, которые обрабатываются на цикло- аспираторах 15 и 18, вальцовках 16, 19, 21 и 23, рассевах 17 и 20 чается мука, крупа мелкая и средняя, корма и зародыш, и буратах 22 и 24 по мельничной схеме, в результате чего полу - Готовая крупа поступает в бункеры для хранения с запасом на 2—3-дневную выработку. Корма собирают в бункер и упаковывают в мешки. Зародыш со всех систем собирают также в бункер, откуда он идет на переработку в масло и корма.

2) Схема производства кукурузных хлопьев (рис. 67): готовая крупа из крупозавода в железнодорожных вагонах 1 насыпы® доставляется на завод по производству хлопьев, где ее выгружают иа ленту 2, подающую крупу в элеватор для хранения при заводе.

Из элеватора крупа при помощи ленточного конвейера 2 подается в производственный корпус. Для контрольной очистки крупы от примесей и мелкой сечки, которая получается в небольшом количестве при перевозке, ее пропускают через сепаратор 5. Из сепаратора крупа направляется в промежуточные закромы 6 с запасом на 24 рабочих часа, откуда ее пропускают через автовесы 8 и направляют в подвижную загрузочную воронку 9.

|

Рис. 67. Производство кукурузных хлопьев (схема): |

1— вагой с крупой; 2— ленточный конвейер; 3— ковшовые весы; 4— циклон; 5— сепаратор; 6— бункера; 7—ленточный конвейер; 8— автоматические весы; 9—передвижная тележка; 10— варочные аппараты; 11—ленточный транспортер под варочными аппаратами; 12—гренуляторы; 13—ленточная сушилка; 14—темперирующие закрома; 15—цилиндрическое сито; 16—ломач; 17—шнек; 18—плющилки; 19— газовые печи; 20— ленточный конвейер; 21— охлаждающее сйто; 22— мельница; 23— леиточиый транспортер; 24— бункер иад упаковочными

Машинами

Т

Одновременно с передачей крупы в загрузочную Еоронку 9 подают сироп, заранее приготовленный по специальной рецептуре.

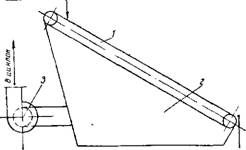

Для загрузки продукта - и сиропа в вараппараты применяют специальную загрузочную тележку (рис. 68). Зерно или крупа по-

|

|

|

=23 |

|

Рис. 68. Подвижная тележка для загрузки зерна и сиропа в вараппараты (схема): 1—бункер; 2—ролики; 3—рельсы; 4—бачок; 5—шнек; 5-» мотор |

Ступают в бункер 1, установленный на подвижной тележке, движущейся Под потолком на роликах 2 по рельсам 3. На этой же тележке установлен бачок для сиропа 4. В нижней части тележки, под бункером для продукта и бачком для сиропа, установлен шнек 5

|

65от6.а=Уа'

Рнс. 69. Вараппарат (схема) |

Для смешивания зерна или крупы с сиропом и подачи его в вар« аппараты. Для привода шнека на тележке установлен мотор 6.

Крупу и сироп одновременно загружают для варки в варочный аппарат 10, изготовляемый из алюминия и нержавеющей стали.

На рис. 69 показана схема вараппарата, из которой видно, что пар подается в вараппарат с одной стороны, без выпуска с противо

положной стороны. Барабан имеет один люк для загрузки и выгрузки продукта и один кран для взятия пробы. Варка крупы производится 3—3% часа при давлении пара 1,1 атм. (16 фунт, на 1 дм2). Сваренная крупа через люк вараппарата выгружается на лотковый ленточный транспортер И, установленный под вараппа - ратами. Лотковый транспортер подает крупу в гренулятор 12, где благодаря верхнему ситу-трясуну и вытяжке горячего воздуха вентилятором разбиваются комья и крупа охлаждается.

Посту пл. npodyitrna' Из рис. 70 видно, что продукт посту

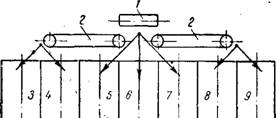

Пает сверху на редкое проволочное сито - трясун 1, на котором разбиваются комья. Затем продукт поступает в гренулятор и проходит между наклонными полочками 2 и охлаждается благодаря отсосу горячего воздуха вентилятором через отверстие 3. В нижней части гренулятора имеются два валика 4 для равномерного выпуска продукта из машины. Для продуктов, которые имеют большую способность склеиваться, внизу имеется разрыхлитель 5, который перед выходом продукта из гренулятора разрыхляет комья проваренного продукта. Из гренулятора крупа поступает на ленточную сушилку 13.

На рис. 71 показана схема трехярусной сушилки. Продукт поступает на первую проволочную ленту 1, просушивается и переливается на вторую, а затем на третью ленту. В нижней части сушилки проведены паровые трубы для подогрева. Для циркуляции воздуха в верхней част сушилки установлены вентиляторы 2. Большим преимуществом этой сушилки является то, что продукт в ней не образует комьев и просушивается равномерно. Сушилка оборудована измерительно - контрольными приборами, позволяющими контролировать режим ее работы. Здесь крупу сушат при температуре воздуха 82—85°, снижая влажность с 34—35 до 18—20%. После сушилки крупу подают на темперирующие закрома 14, где она находится в среднем 7—8 час.

|

Рис. 70. Гренулятор (схема): 1— сито-трясун; 2— наклонные полочкя; 3— отверстие; 4— валикя; 5— разрыхлитель |

Темперирующие деревянные закрома состоят из нескольких отдельных секций, расположенных в два ряда по длине. В нижней части закрома имеют наклонные стенки, соединенные с верхней ч. астью поперечного шнека. Ири разгрузке закрома продукт падаеі из него в поперечный шнек, а из него — в продольный шнек, расположенный с обеих сторон закрома и подающий продукт на сле

дующую операцию. Благодаря такому устройству закромов зерно или крупа меньше слеживаются и облегчается обслуживание бункера.

ГОосле темперирования крупу пропускают через цилиндрическое сито 15 для отбора мелких примесей и комьев. Комья, сходом сита № 3, поступают на ломач 16 и опять возвращаются на сиго для просеивания, а проход сита № 8 собирается в мешки и идет в корма.

|

Сетчатш лента тр-ра. |

|

Сход |

|

| viy. ku;: отход на корма |

|

Ряс. 72,- Охлаждающее сято транспортера (схема): 1— транспортер; 2— кожух; 3— вентилятор |

Проход сита № 3 поступает в шнек 17, распределяющий крупу по плющилкам 18, установленным в два ряда по 21 шт. в каждом.

|

Наступление продукции

Выход продукции Рис. 71. Трехленточная сушилка (схема): 1— проволочные ленты; 2— вентиляторы |

Из плющилок хлопья самотеком поступают для обжарки в газовые печи 19. Обжаренные хлопья из газовых печей поступают на сборный ленточный конвейер 20, подающий их на охлаждающее сито 21.

На рис. 72 показана схема охлаждающего сита транспортера. Хлопья поступают на наклонный сетчатый транспортер 1 и движутся по направлению сверху вниз. Под транспортером устроен кожух 2, ИЗ которого вы - Посту пл. хлопьев сасывается теплый воздух при помощи вентилятора 3. Сходом сита идут хорошие хлопья, а проходом — мелкие отходы, проваливающиеся через сито, которые собираются в кожухе. Охлажденные крупные хлопья поступают на ленточный транспортер 23, подающий их в бункеры 24 над упаковочными машинами.

На рис. 73 показана схема подачи хлопьев в бункеры. Транспортер, подающий хлопья в бункеры 1, расположен перпендикулярно к ним. Для подачи хлопьев в средние три бункера 5, б и 7 устанавливают подвижной металлический лоток, а хлопья в крайние бункеры 3, 4, 8 и 9 подают два транспортера 2, расположенные над бунке-

рами. Йз транспортера 1 хлопья поступают на транспортеры 2, а

Чз последних в бункеры З, 4, 8 и 9.

Мелкий отсев от хлопьев перетирается на бичевой мельнице 22 и идет в корма. і

Из бункеров 24 хлопья самотеком поступают на упаковочные машины. Хлопья упаковывают: в картонные коробки с внутренним пакетом весом 365 г; в картонные коробки с внутренним пакетом, весом 225 г; в коробки весом 28 г (коробки без внутреннего паке - Taj но с наружной обверткой в восковую или целлофанную бумагу).

Картонные коробки укладывают в ящики из гофрированного картона и отправляют на склад для хранения готовой продукции.

|

YAAAAAA7- Рис. 73. Схема подачи хлопьев в бункеры: 1 я 2 — транспортеры; 3—9— бункеры |

Эскизное решение технологического процесса производства кукурузных хлопьев на 5 линий, производительностью 15 т в сутки

Рис. 74 дает один из вариантов схемы технологического процесса такого завода. ,

Продуктовый расчет

Готовая продукция при подсчетах принимается равной 86%' от затраченной крупы, с влажностью 15% (помимо сахара, соли и солодового сиропа).

Крупы потребуется в количестве:

15000

———= 17,4 т, влажности 15%.

86

Выход крупы в крупоцехе составляет 42% от перерабатываемой кукурузы, с влажностью 15%.

Количество потребного сырья (кукурузы. в зерне) в сутки составит:

17,4X100

------ ——--- = 41,4 т.

42

Продуктовый баланс крупяного цеха выразится в следующих

Цифрах (табл. 18а).

|

Таблица ]8а

|

Продуктовый баланс цеха кукурузных хлопьев

Составит:,

Из баланса крупоцеха видно, что. в цех кукурузных хлопьев поступает в виде крупы 42% перерабатываемой кукурузы, что пря влажности 15% составит 17,4 т/час.

На каждую варку расходуется:

Сахар............................................................................ 36. кг.

Соли ... ......... 18.»

Солодового сиропа............................................... . 1,2 * .

Т/ 17,4X1000 •

Количество варок в сутки: ——---------------- — = 24.

720

Суточный расход:

Сахара ..................................................... 24 X 36 = 864 кг

Соли.......................................... 24 X 18 = 432 »

Солодового сиропа................................. 24 X 1.2 = 28,8 »

Шриведя все продукты к влажности крупы, равной 15%', определим из их общего количества отход, получающийся на цилиндри-. ческом сите, после сушилок, в количестве 1% (табл. 19).

|

Таблица 19 Вес продуктов при влажности 15%

|

Отходы йз-под цилиндрического сита (в количестве. 1%) выразятся в 189,4 или, округляя, 190 кг.

|

12,5 . 4,0 . 3,5 |

Из остатка 18 943—190= 18 753 кг, в процессе дальнейшей его обработки имеем потери (в %):

Влага...................................................

Отходы из-под печей.............................

Отходы из-под сортирующего сита

|

V. |

|

. 20,0 |

Всего

Следовательно, готовой продукции получим 15 002 кг, или 15 т.