Очистительно-сортировальные машины

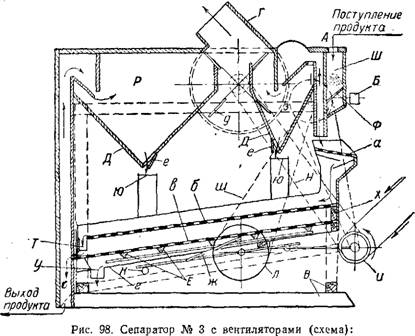

Сепаратор №3 с вентиляторами (рис. 98).

После того как из зерна удалены металлические примеси, еГо необходимо очистить еще и от посторонних примесей, отличающихся по величине и по удельному весу. Для этой цели сконструированы машины, в которых работают сита и аспирация. Сита отде-

|

В — станина; X — рама: а, б и в — сита; Р и 3 — камеры; Г —вентиляторы; Ш — коробка; и — шкив; Н и М—ремень; Л — шкив; Е—щетки; Т — желоб; г — дно; У—выходное отверстие; д — лопатки; Д—конусы; е—клапаны; Ю — желобки; ф — заслонка; Б — груз. , |

Ляют примеси по величине, а аспирация — по удельному весу. Наиболее усовершенствованной машиной для этой цели является сепаратор.

Сепаратор состоит из станины В, внутри которой установлена движущая рама х с двумя ситами б, в. Вверху имеются две воздушных камеры р, з, два вентилятора F и приемная коробка ш для зерна — продукта. Сепаратор приводится от трансмиссии насаженным на вал шкивом и, установленным спереди сепаратора. На этот же вал насажены еще два шкива; с одного идет ремень н на шкив вала вентиляторов, а с другого — на промежуточный вал, с которого идет ремень м к шкиву л для привода в движение щеток Е, которые очищают нижнее сито в.

Зерно кукурузы поступает по стрелке А в приемный ковш, затем на первое сито а с большими ячейками (так называемую ловушку), отделяющее грубые примеси в виде кочерыжек, шпагата и т. п., которые получаются сходом с сита. Зерно, идущее проходом через сито а, поступает на сито б с меньшими ячейками и дает сходом с него менее крупные примеси, вроде соломинок, камешков, кусочков кочерыжек и т. п., которые удаляются из машины по боковому желобку Т.

Зерно, провалившееся сквозь сито (проход сита), поступает на третье сито в с мелкими ячейками. Проходом сита получается мелкая примесь в виде сечки, земли, песка и др., которая собирается на днище (дно г) и через выходное отверстие у выходит из сепаратора. Сходом с сита в получается очищенное зерно, которое выходит из сепаратора по стрелке с.

Аспирация продукта производится в двух местах: при поступлении зерна — предварительная и при выходе — окончательная. Вентилятор Р при помощи лопаток д высасывает пыльный воздух из сепаратора и направляет его в циклон или фильтр. При поступлении продукта на первое сито (ловушку) его встречает струя воздуха, которая уносит из зерна легкие примеси вверх, попадая в камеру з.

При выходе зерно, как уже было указано, подвергается вторичному воздействию струи воздуха, которая уносит легкую примесь в камеру Р.

Поднятые струей воздуха вверх тяжелые и легкие примеси (пыль, половка и т. п.) оседают в конусах Д через клапаны в, открывающиеся силой веса относов, наиболее тяжелые относы по желобкам ю удаляются из сепаратора. Легкая пыль уносится вентиляторами в циклон.

Регулировка питания сепаратора производится автоматически: мощность струи поступления зерна на сита изменяется в зависимости от количества продукта, прибывающего в приемную коробку В приемной коробке имеется наклонная заслонка ф, вращающаяся в верхней части на оси. К заслонке на рычаге подвешан груз Б. который все время своим весом прижимает заслонку к задней стенке коробки.

При заполнении коробки зерном, оно своим весом нажимает на заслонку, груз поднимается вверх, и продукт равномерной струей поступает на сито.

При уменьшении продукта груз опускается и прикрывает сыпо - вуго щель. Таким образом, устанавливается равномерное поступление зерна по всей ширине сыповой щели, вследствие чего происходит и равномерная аспирация продукта. Число оборотов сепарато

Ров обычно 400—500 в минуту, в зависимости от рода очищаемого зерна. Производительность сепараторов зависит от размера машин.

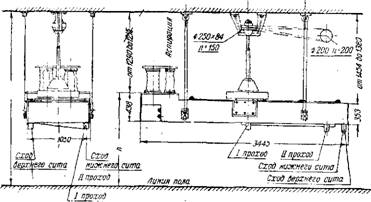

Плоское сито Планзиб, схема № 1 (рис. 99а)

Плоское сито применяют для отбора от основной массы зерна крупных примесей или сортирования продукта на фракции по величине, что в крупном производстве особенно необходимо для рациональной работы шелушильных камней. Помимо этого, Планзиб, как сортировка по величине, может иметь широкое применение и в других отраслях промышленности.

В основном машина состоит из длинного деревянного ситового кузова, подвешенного с уклоном 25/2000 за четыре точки к потолку на стальных тросах, и самобалансирующего приводного механизма, приводящего ситовой кузов в круговое поступательное движение с эксцентриситетом в 45 мм.

Более детальное конструктивное устройство основных частей следующее: ситовой кузов имеет два параллельных друг другу ряда

|

Рис. 99а. Плоское сито Планзиб. Схема № 1. |

£ит, причем каждый ряд состоит из четырех отдельных рамок 1000 X 735. Сита верхнего ряда вынимаются вверх по снятии крышек кузова, нижнего ряда — вытягиваются одно за другим с приемной стороны (так как отдельные рамки сцепляются между собой захватами).

Ситовые рамки прочно зажимаются специальными нажимными приспособлениями, что исключает всякое колебание рамок в кузове и стук их о боковинки.

Под приемными отверстиями имеется скатный щиток с порогом перед началом сита, так что товар равномерным по ширине слоем переплывает через порожек и переходит на ситовую поверхность. В крышке кузова, помимо приемных отверстий, имеются два отверстия в 130 мм для аспирации продукта при приеме.

Описанный кузов относится к схеме № 1, по которой плоское сито должно на первом ряде сит отбирать крупные примеси, идущие сходом, проход же через них наклонным в обратную сторону дном с гонками направляется к началу второго ряда сит, на которых его сортируют на три сорта: один — сходом и два — проходом. Ситовые поверхности чистятся резиновыми шариками.

Ход кузова по схеме № 1 должен быть правым, в зависимости от выбранного расположения гонков на скатном днище. Верхние тросовые подвески укрепляют к потолку, и они состоят из кронштейна и ролика. Свободные концы троса закрепляют в ползушке регулировочного приспособления нижней тросовой подвески, привертываемой непосредственно к боковым стенкам кузова. Возможность регулировки длины отдельных тросов, а следовательно, и подтягивания кузова в отдельных подвесных точках, облегчает установку планзиба.

Самообслуживающийся механизм по типу аналогичен механизму рассевов Амме и состоит из маятникового веретена, самостоятельно подвешенного к потолку посредством специальной двуплечей подвески, заключающей в себе шариковый подшипник СКФ № 1211 и шариковый подпятник СКФ № 711. Подпятник работает, купаясь в жидком масле, наливаемом в корпус подвески, смазка же шарикового подшипника подвески циркуляционная, непрерывно действующая. Нижний конец веретена муфтой соединен с коротким валиком, причем расстояние между их центрами равно выбранному эксцентриситету в 45 мм. На валике при помощи шпонки закреплен балансирующий груз, вес которого может быть легко увеличен путем вложения дополнительных пластинок в боковые карманы грузового сектора.

Нижний конец валика, несущий на себе шариковое кольцо СКФ № 1410, входит в корпус нижнего подшипника, закрепляемого в центре поперечной листовой траверзы планзиба. Нижний подшипник смазывают густым маслом — тавотом, закладываемым в корпус через известные промежутки времени.

При правильном положении планзиба (нагрузке кузова) маятниковый вал должен быть в совершенно вертикальном положении, не меняя его и при вращении. Подвески же должны быть наклонены, поскольку кузов системой вала и грузов выводится на предусмотренный расчетом эксцентриситет.

Если же обнаружится, что веретено при работе описывает конус, то это означает, что груз слишком тяжел или легок. Чтобы узнать, какое из этих предположений правильно, берут заостренный кусочек мела и медленно приближают его к вращающемуся веретену сверху соединительной муфты, пока мел не придет в соприкосновение с вращающейся поверхностью вала и не сделает на ней отметку. Смотря по полученной на валу отметке, которая может оказаться или со стороны груза, или с противоположной ему стороны, или между этими двумя точками, следует увеличить или уменьшить общий груз, регулируя его указанными выше вкладными пластинками. Если мелок очертит вал со стороны грузового сектора, то следует увеличить общий груз, и наоборот, уменьшить его, если мел очертил вал с противоположной стороны.

Такое постепенное регулирование веса балансирующего груза следует вести до тех пор, пока мелок не будет соприкасаться с валом по всей окружности и самый вал не будет делать никаких заметных качательных движений.

Веретено по длине изготовляется заводом по указанию заказчика в зависимости от высоты этажа; поэтому при заказе План - зиба заводу должна быть сообщена проектная высота (Н) этажа, в котором будет устанавливаться Планзиб.

На один Планзиб необходимо 8 сит размером 1000 X 735, с отверстиями. Для привода Планзиба необходим ремень шириной 75 мм. Длина его зависит от условий установки.

Механическая "а технологическая характеристика:

Ситовая поверхность і s. около 6 м

Производительность по схеме № 1 . . . 3000 кг/час '

Число оборотов.................................................... 150 в 1 мии.

Расходуемая мощность...................................... 0,5 л. с.

Потребное келичество воздуха для аспирации. 8—10 м3 общий вей без упаковки 500 кр

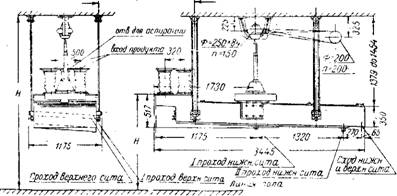

Плоское сито Планзиб, схема № 2 (рис. 996)

Плоское сито по схеме № 2 имеет одинаковую ситовую площадь и конструктивное устройство с Планзибом, работающим по схеме

|

|

|

Ь'20 |

|

W00- |

|

1000 |

|

Г7Т^ГГТ7ТТГ7-Т7-Г77Г7ТГГГ7 , Рис. 996. Плоское сито Плайзиб. Схема № 2. |

№ 1. Разница заключается во внутреннем устройстве ситового кузова, обусловленном требованиями, предъявленными к схеме № 2.

В этой схеме продукт при приеме делится на две части, которые поступают сразу одинаково и дают один сход и два прохода. Применение этой схемы удваивает производительность Планзиба по сравнению с одинарной машиной.

Механическая и технологическая Характеристика Планзиба По схеме № 2:

Ситовая поверхность.............................. . около 6 м

Производительность ........ 6000 кг/час

Число оборотов в минуту................................. 150 в 1 мин.

Расходуемая мощность............................... . 0,5 л. с.

Потребное количество воздуха для аспирации 8—10 м[1]Общий вес машины без упаковки...... 500 кг

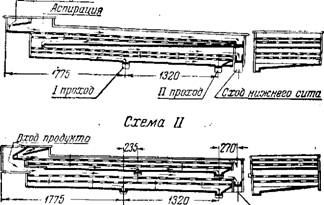

На рис. 99в показана схема прохождения продуктов в машигіах Планзиб.

|

ВхоЬ пробита

Iпрепод нижнего сита | л проход верхнего сита\ Рис. 99в. Плоское сито Плаизиб. Схема прохождения продуктов ■ • |

|

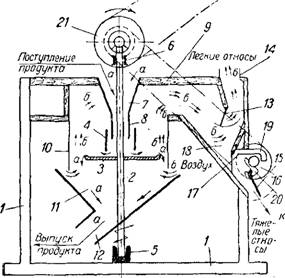

Рис. 100а. Циклоаспиратор (схёиа)':' 1— станина; 2—вертикальный вал; 3— диск; 4 — патрубок; 5 — подпятник; 6 — подшипник; 7 — приемный конус; 8 — патрубок; 9 — верхняя крышка; 10 — цилиндр; 11— конус; 12— патрубок; 13— ветровой клапан; 14 — отверстие; 15 — клапан; 16 — шкив; 17 — клапан; 18 — коиус; 19 и 20 — щеколды; 21— шкив; а— направление продукта; б— направление воздуха |

|

|

Воздуха и поступающего через кольцевое отверстие, образованное между основанием конуса и цилиндром. Воздух высасывается из циклоаспиратора вентилятором через отверстие 14.

Количество воздуха, отсасываемого из машины, регулируется ветровым клапаном 13.

В конусе 18 оседают тяжелые относы, в виде зародыша и отрубей, которые выпускаются при помощи двух клапанов 15 и 17, от

|

|

Крывающихся поочередно (когда клапан 17 закрыт, то клапан 15 открыт, и наоборот), что сделано для того, чтобы запыленный воздух не выходил из конуса в помещение. Клапаны открывают при помощи вращающегося шкива 16 и щеколд 19 и 20.

Принцип работы циклоаспиратора заключается в следующем: продукт поступает в приемный конус 7 и проходит по патрубкам 5 и 4 на вращающийся диск 3. Центробежной силой продукт разбрызгивается по диску веером от центра диска к внутренней поверхности цилиндра 10, падая затем под влиянием силы тяжести в конус И (направление продукта показано на чертеже стрелками).

|

177 |

Воздух из помещения с определенной скоростью поступает в машину через кольцевое отверстие, образованное между конусом и

12 Производство сухих завтраков

цилиндром и направляется в другое кольцевое отверстие, образованное между цилиндром и диском. Встречая на своем пути падающий в конус 11 продукт, воздух отделяет от него легкие частицы и направляется вместе с ними в конус 18. В этом конусе более тяжелые частицы, вследствие уменьшения скорости воздуха, оседают, а легкая пыль вместе с воздухом выходит из машины через отверстие 14 и направляется по воздуховоду через вентилятор в циклон. Тяжелый добротный продукт из конуса 11 по патрубку 12 выходит из машины (направление воздуха показано на чертеже двойными стрелками б). Относы, «оседающие в конусе 18, выходят из него по стрелке К. ■

|

1300- |

|

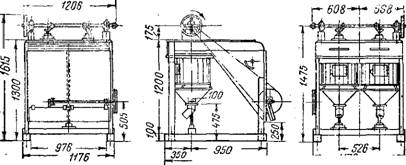

Рис. 100г. Циклоаспиратор двойной горизонтальный (общий вид установки) |

Циклоаспиратор вращается от шкива 21 через конические шестерни. *

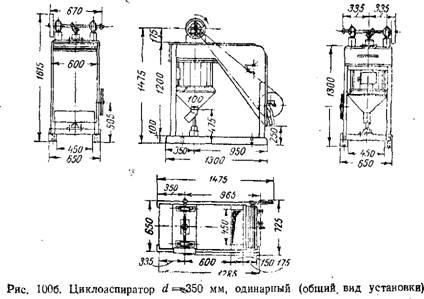

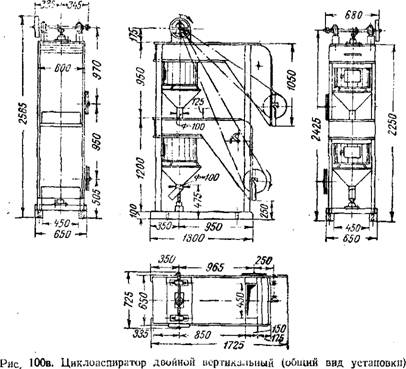

Число оборотов диска 150—175 в 1 мин. Расход мощности 0,5 л. с. Расход воздуха 20—25 м3 в 1 мин. Производительность определяется диаметром диска (чем больше диск, тем производительнее машина). На рис. 1006—ЮОг изображены циклоаспира - торы одинарный, двойной — вертикальный, двойной—горизонтальный. Они имеют следующие технические данные (табл. 31):

Таблица ЗІ

Технические данные циклоаспиратора (рис. 1006J

|

Рабочие органы |

Габаритные размеры (в мм) |

.. Приводной 'шкив (в мм) |

Число оборотов диска |

Производительность (кг|час) |

Расход мощности (в л. с.) |

Расход воздуха (в м3 ВІ Мин.) |

Приблизительный Вес нетто (в кг) |

|||

|

Диаметр диска (в мм) |

Длина |

Ширина|высота |

Диаметр |

Ширина |

||||||

|

350 |

1475 |

725 |

1615 |

280 |

60 |

125 |

0,700 |

0,5 |

25—30 |

160 |

Производительность и расход воздуха меняются в зависимости от характера продукта.

|

Таблица 32 Технические даииые диклоасвиратора (рис. 100в)

|

Производительность и расход воздуха меняются в зависимости от характера продукта.

|

Таблица 33 Технические даииые циклоаспиратора (рис. 100г)

|

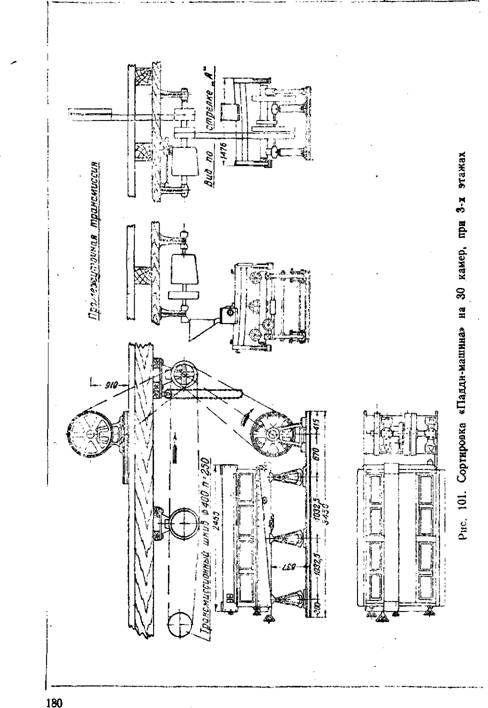

Сортировка «Падди-машина» (рис. 101) ^30 камер при трех этажах)

Сортировка, падди применяется для разделения обрушенного зерна (овса, риса, проса) от необрушенного и работает на принципе самосортирования продукта благодаря различию объемных весов и упругостей. Машина состоит из деревянного кузова, обра-

|

|

Зеванного тремя отдельными рамами, поставленными на шипах одна на другую и свернутых анкерными болтами. Каждая рама имеет собственное дно из листовой стали толщиною 0,8 мм и разделена на 10 поперечных каналов, образованных специальными перегородками, выполненными из такой же стали и укрепленными к дну при помощи лапок. По форме перегородки представляют ряд треугольных призм, расставленных по дну в шахматном порядке и соединенных так, что стенки каналов имеют форму зигзагов. Пустоты в призмах заполнены деревом (за исключением тех, через которые происходит питание 2-го и 3-го этажей). Далее необходимо заметить, что дно каждой рамы имеет перегиб в поперечном направлении кузова так, что одна половина его наклонена по отношению к другой. Следовательно, при наклоне всего кузова одна половина каждой рамы будет больше наклонена к горизонту, чем Другая.

В боковых стенках нижней рамы кузова укрепляются шипы, которые при установке кузова входят в соответствующие расточки кронштейнов, монтированных на поперечных брусках основной рамы качалок. Весь кузов машины особым подъемным механизмом можно поворачивать вокруг указанных выше шипов и давать соответствующий наклон дна каналов. После этого специальными нажимами, находящимися по краям кузова, его затягивают между поперечными брусками основной рамы.

Основная рама, вместе с кузовом, покоится на шести чугунных секторных качалках, шарнирно соединенных с основной рамой. Благодаря тому, что качалка представляет собой как бы часть колеса, кузов машины, получающий ог шатуна и эксцентрикового вала продольно-возвратное поступательное движение, перпендикулярное направлению каналов, не имеет никакого перемещения по вертикали

Качалки опираются на чугунные угольники швеллерной рамы, монтируемой в полу. В каждом угольнике рамы имеется закаленный стальной зуб, входящий во впадину качалки, фиксирующий ее положение на раме и предупреждающий возможность каких-либо сдвигов качалки в поперечном или продольном направлении.

Продукт, подлежащий сортированию, поступает в продольный ящик, укрепленный сверху кузова. Дно питательного ящика слегка наклонно в сторону прямоугольных окошечек, прорезанных в передней стенке ящика в количестве, равном числу каналов машины. Благодаря наличию внутри ящика продольных скатов продукт имеет возможность, под действием качайий, распределяться равномерно по всей длине ящика. Перед каждым окошечком укреплена приемная вороночка, направляющая товар непосредственно в каналы первой рамы или через телескопическую трубу в каналы второй или третьей рамы.

Количество вытекающего через окошечки продукта легко регулируется при помоши общей продольной задвижки, расположенной с внутренней стороны продольной стенки. Эта задвижка позволяет одновременно и одинаково открывать или закрывать все окошечки питательного ящика. Помимо этого, в каждой вороночке имеется самостоятельная задвижка, регулирующая размер щели в вертикальном направлении и закрепляемая в нужном положении при помощи барашка. Описанные задвижки позволяют отрегулировать одинаковое поступление товара во все каналы трех этажей.

Как уже было упомянуто, в каналы второго и третьего этажей продукт попадает из вороночек через телескопическую трубку, которая вставляется в треугольную призму и прорезывает насквозь дно первого и второго этажей. Трубка разделена пополам вертикальной перегородкой, и одна часть ее длиннее, чем другая, так как короткая предназначена для канала второго этажа, а длинная— для канала третьего этажа.

Товар из телескопической трубки падает на скошенную, обитую Листовым железом треугольную деревянную шашку и через отверстие в передней стенке призмы поступает в соответствующий канал.

Сущность работы машины состоит в следующем. Смесь обрушенного и необрушенного продукта падает в канал на границу перегиба дна, и под влиянием толчков, возникающих от инерционных сил, продукт начинает бросать от одной стенки зигзагообразного канала к другой. Необрушенное зерно, имеющее эластичные оболочки, отличаясь большей упругостью, чем обрушенное, будет, под влиянием отскакивания от наклонных стенок канала, ползти вверх. Обрушенное же зерно будет двигаться вниз к сходу.

Как с той, так и с другой стороны имеются сборные лотки, направляющие схода к краю машины. Кузов получает свое качание от вала, несущего на себе чугунную эксцентриковую шайбу, расположенную спереди машины. Число качаний бывает от 95 до 105 в минуту. Инерционные силы кузова' частично воспринимаются специальными пружинами — амортизаторами, имеющимися на каждой качалке. Для регулирования числа оборотов, что особенно важно для четкости работы сортировки при разных продуктах и их различном состоянии, на потолке укреплена промежуточная .трансмиссия и контрпривод с коническими барабанами. При возможности посадить конический барабан на основную трансмиссию можно обойтись одним лишь контрприводом. Передвигая ремень во время работы машины при помощи специальной цепной отводки по конусному барабану, можно в указанных пределах изменять количество качаний машины. Главным же образом четкость работы машины зависит от наклона трехэтажного кузова, что осуществляется при помощи двух маховичков, управляемых с одной стороны аппарата, на боковой стенке которого имеется специальная шкала с делениями и стрелкой, измеряющая угол наклона стола.

Производительность машины от 40 до 60 кг/час на один канал; потребная мощность трехэтажной 30-камерной машины 1,5 л. е.; общий вес машины без упаковки 1235 кг; машина снабжена рабочим и холостым шкивами; ремень для привода необходим шириной 85 мм. Для контроля обычно устанавливают еще одну падди - машину, одна против другой или рядом.

Производительность падди-машины зависит от числа камер; на одну камеру падает примерно 50 кг/час и 0,05 л. е.; число оборотов 105; наружные размеры: длина 2250—4900 мм, ширина 1500 мм, высота 1240—1440 мм.