ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Вибролит

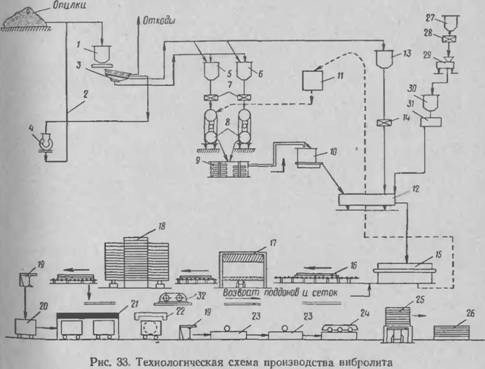

Вибролит изготовляют на основе мелких древесных отходов (опилок, мелкой стружки) без связующих. Технология его производства, разработанная Всесоюзным научно-исследовательским институтом новых строительных материалов, заключается в следующем (рис. 33). Сырье в виде опилок и мелкой стружки пневмотранспортом подается в бункер 1, откуда ленточным транспорте

|

|

Ром 2— на трехситовый вибросепаратор 3. Размер отверстий верхнего сита 5 мм, среднего 2 мм и нижнего 0,5 мм. Сход с верхнего сита в виде крупной щепы, коры и обрезков удаляется. Сход со среднего сита (фракция 5/2) представляет собой довольно крупные частицы, которые направляются на дополнительное измельчение в молотковую дробилку 4 и после этого вновь поступает в бун-

Кер сырья 1. Сход с ннжнего сита (фракция 2/0,5) — основная рабочая фракция в производстве внбролита. Кондиционная древесная смесь поступает в бункер подачи материала 5, 6 для размола на вибромельнице 8.

Измельченная на вибромельнице древесная масса поступает в бункер наполнителя 13. Древесные частицы, прошедшие через сито 0,5 мм, также используют в производстве вибролита после предварительного измельчения на вибромельнице 8. В вибромельницу частицы подаются непрерывным потоком дозирующим питателем 7. Вода поступает в'вибромельницу непрерывно нз бака системы рециркуляции 11.

Таким образом, процесс измельчения частиц в вибромельнице идет непрерывно. Готовая тонкоразмолотая масса поступает в шламовую мешалку 9 для создания определенного запаса массы и сохранения ее однородности, так как при длительном хранении без перемешивания тонкоразмолотая масса способна расслаиваться на воду и густую часть тонкоразмолотых частиц. Из шламовой мешалки тонкоразмолотая масса фекальным насосом перекачивается в дозирующее устройство 10. Одновременно из бункера-наполнителя 13 частицы фракцией 2/0,5 поступают в весовой дозатор 14. Дозирование тонкоразмолотой массы и древесных частиц фракции 2/0,5 производится в соотношении 1 : 1 для получения плиты заданного объемного веса и толщины. Смешивание указанных компонентов происходит в смесителе 12 периодического действия в течение 3 мин.

Готовая смесь выгружается из смесителя в' формирующее устройство типа отливной машины 15, где происходит формирование ковра с одновременным его обезвоживанием при помощи вакуум-насоса. Ковер с металлической сеткой поступает на роликовый транспортер 16.

Одновременно с поперечного транспортера подается металлический поддон, на который укладывается ковер с сеткой. Сверху ковер также покрывается сеткой и поддоном.

Сформированный таким образом пакет поступает в одноэтажный холодный пресс 17 для уплотнения ковра и дополнительного удаления воды при удельном давлении 8—12 кгс/см2. Отжатый ковер подается в загрузочную этажерку горячего пресса и затем толкателем — в горячий пресс 18. Прессование плит ведется на ограничителях при удельном давлении 15—20 кгс/см2 и температуре 180—200° С. Время прессования и сушкн зависит от толщины и плотности плит и составляет 2,5—3 мин на 1 мм толщины плиты.

Готовые плиты выгружаются из пресса на разгрузочную этажерку и далее поступают на роликовый транспортер. Специальный сбрасыватель отделяет сетки и поддоны; плиты направляются на кантователь 19, которым они устанавливаются на ребро в гнезда вагонетки 20. Для повышения водостойкости плиты проходят термическую обработку. Вагонетки с плитами поступают в закалочную камеру 21, где поддерживается температура около 160° С.

Время пребывания плит в камере 3—4 ч. Поддоны с сетками очищаются от нагара щеточной машиной 32.

После закаливания плиты подвергаются кондиционированию в климатической камере 22. Готовые плиты влажностью 8—10% поступают сначала на обрезные 23, а затем на шлифовальные 24 Станки и далее через лифт 25 на склад готовой продукции 26. Для повышения биостойкости плит в смеситель можно добавлять тонко - размолотый крем нефтористый натрий, который предварительно подается из бункера 27 через тарельчатый питатель 28 для измельчения в шаровой мельнице 29, затем поступает в бункер-накопитель 30 и дозируется весовым дозатором 31.

|

Таблица 33 Физико-механические свойства вибролита

|

Как видно из табл. 33, физико-механические свойства вибролита зависят от объемного веса материала. Термическая обработка плит при 120—160° способствует улучшению физико-механических показателей материала. Так, термическая обработка плит при 140° С в течение 5 ч снижает водопоглощение материала почти втрое, а разбухание более, чем в 2 раза. Основной процесс при термической обработке плит — изменение ориентации макромолекул целлюлозы и блокировки части гидроксилов клетчатки устойчивой в воде водородной связью.

Себестоимость изготовления 1 м3 вибролита в промышленных условиях составляет около 39 руб., что значительно ниже средней себестоимости изготовления древесностружечных плит. Вибролит, имея достаточно высокую прочность, может быть использован в строительстве в качестве конструктивно-отделочного II изоляционного материала для настила черного пола, устройства перегородок, изготовления встроенной мебели н щитовых дверей, а также для облицовки панелей стен в общественных зданиях.