ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ОТХОДОВ ЗА РУБЕЖОМ

Основной вид древесных отходов в странах Европы — отходы лесопиления, которые, по данным европейского лесного бюллетеня ФЛО Организации объединенных Наций, составляют 40% от обьема перерабатываемого пиловочника. Из них 25—27% составляют кусковые отходы (горбыль, рейки, срезка). Если в 1955г. отходы использовали лишь на 5% от общего объема распиленного сырья, то в I960 г. эго количество удвоилось, и к 1964 г. составило 20%.

По мнению представителей промышленности и ученых ряда европейских стран, в настоящее время не существует проблемы утилизации кусковых отходов древесины, которые используются в больших количествах в целлюлозно-бумажной промышленности и при производстве различных плнтных материалов. Значительно хуже используются опилки и кора.

В настоящее время за рубежом опилки используют не только в виде брикетов для топлива, но и для производства прессованных строительных материалов. Так, опилки применяют в качестве наполнителя в составе каустического магнезиального цемента для полов. В этом случае их перемешивают с пигментом и раствором хлористого магния. Смесь укладывают в два слоя. Опилки также - широко используют в виде добавок к материалам из гипса, что улучшает их изоляционные качества, снижает вес и стоимость.

Способ производства легкого бетона для блоков и плит перекрытий с применением портландцемента, опилок и диатомита (кремнистой осадочной породы) разработан В. Р. Фрайбергом [80]. Добавка диатомита способствует повышению сцепления древесины и цемента. При замене опилок станочной стружкой качество бетона значительно улучшается. При объемном весе изделий из легкого бетона 800 кг/м3 прочность их на изгиб составляет не менее 14 кгс/см2.

В США и ФРГ разработана технология получения изоляционных плит из опилок и размолотой гидратцеллюлозы (35%). Разработаны и другие способы использования опилок в производстве строительных материалов.

Учеными многих стран уделяется самое большое внимание вопросам использования коры, и уже есть некоторые положительные результаты в этой области. Например, Орегонским научно - исследовательским центром по изучению продукции из древесины в г. Корвалис (США) разработана технология производства плит из коры без связующих. Технологический процесс состоит из измельчения коры на молотковой мельнице, высушивания дробленки, просеивания ее через сито, настилки ковра на поддон и прессования.

Плиты 'размером 304,8X304,8X9,5 мм прессуют при температуре плит пресса 138° С. Время выдержки под давлением 10 мин. Охлаждают плиты в течение 5 мин со снятием давления. Остальные режимы прессования плит приведены в табл. 53. Для повышения прочности и расширения области применения плиты могут быть отделаны в процессе прессования крафт-картоном или фанерой. Для повышения прочностных показателей плит при формировании ковра может быть также добавлено древесное волокно.

Физико-мехапические свойства плит из коры зависят от технологии их производства, которая может быть изменена для прнда-

|

Режимы прессования плит из коры

|

|

* Минус указывает на то, что частицы коры проходят через сито, а плюс на то, что частицы оказываются лежащими на сите. |

Ния плитам необходимых характеристик. Физико-механические свойства плит из коры следующие:

Водопоглощение, %............................................................. 2,0—14,1

Разбухание по толщине, % .................................. . . 1,3—13,6

Линейное расширение, % .................................................... 0,04—0,99

Модуль разрыва, кгс/см2........................................................... 32,5—566,5

» эластичности, кгс/см2 ................................................... 5202—117 820

Усилие, потребное для вбивания гвоздя в плиту,

Кг....................................................................................... 24,9—93,9

Усилие, потребиое для выдергивания из плиты

Шурупа, кг..................................................... ... 62,6—144,2

Удельный вес, г/см3.................................................................. 0,65—1,09

Плиты из коры могут быть использованы для обшивки внутренних стен, в качестве подкладочных слоев под другие материалы, среднего слоя столярных плит, панелей и для изоляции.

В связи с тем, что кора под воздействием тепла и давления обладает способностью к текучести, из нее могут быть изготовлены формованные изделия способом выдавливания.

Способ изготовления бетона на основе коры и цемента разработан шведским инженером Тором Оттехолмом. Кору в виде дроблении обрабатывают вместе с цементом в бетономешалке, затем используют в качестве заполнителя вместо гравия при формовании бетонных изделий объемным весом 1000—1300 кг/м3 и звукопроводностью 50—55 дцб. Расход сырья на производство 1 м3 коробе - тона следующий (кг):

Кора (влажностью 50%) . . . 470 Песок............................................ . 450

Шлак котельный сырой. . 100 Цемент........................................... 250

Песок может быть заменен гранулированным доменным шлаком (320 кг/м3).

Широко используют за рубежом кусковые древесные отходы от лесопиления в измельченном виде для производства различных строительных материалов, чаще на основе минеральных вяжущих или синтетических клеев.

Широкое распространение получил за рубежом материал под названием «Верцалит». Его изготовляют па основе предварительно измельченных кусковых отходов и смол.

Технология производства верцалита, разработанная в ФРГ, заключается в следующем. Сырье в виде предварительно измельченных кусковых отходов от деревообработки и определенного сорта опилок (почти любой породы древесины) высушивают, а затем смешивают в специальных установках с синтетическими смолами и химическими добавками, способствующими повышению водо-, огне - и биостойкости материала. После этого в массу вводят отвердители; смесь поступает в бункер. Прессование изделий про-

|

Рис. 42. Конструкция перегородочной панели, изготовленной с применением плиты «верцалит» |

Исходит в стальных формах горячим прессом. На 100 кг древесных отходов расходуется в среднем (кг):

TOC o "1-3" h z клея из смолы на основе мочевины....................................................... 18;

» » мелами новой смолы.................................................................... 7;

Водоотталкивающей эмульсии на основе воска..................................... 0,7;

Отвердителя на основе аммонхлорида и гексаметилентетро-

Хлорида................................................................................................. 1,2;

Порошка из мочевины (К-234).............................................................. 8

Физико-механические свойства верцалита в зависимости от назначения следующие:

Толщина, мм.................................................................. 4—60

Удельный вес, г/см3,......................................................................... 0,4—1,1

Предел прочности при изгибе, кгс/см3 .......................................... 220—580

» » на растяжение, кгс/см2 .................................... 100—200

Модуль упругости, кгс/см2 ........................................... . 24000—90000

Водопоглощенне за 24 ч, %.................................... . . 6,8—44

Набухание после 24 ч пребывания в воде, % . 1,0—10

Коэффициент теплопроводности, ккал/м ч град. . 0,09—0,20

Твердость по Бринеллю, кгс/мм2....................................................... 4—15

Верцалит используют в строительстве для изготовления панелей, подоконных досок, опалубочных форм для ребристых перекрытий, для дверей и других целей (рис. 42). Лицензии на изготовление верцалита закуплены многими странами, в том числе США, Англией, Францией, Японией, Канадой и др.

Из материалов, изготовляемых па основе измельченных древесных отходов с применением минеральных вяжущих, следует отметить велокс. Под таким названием австрийская фирма «Velox» изготовляет материал аналогичный нашему арболиту с физико-механическими свойствами, приведенными ниже:

Объемный вес, кг/м3 ......................................................................... 550—600

. Предел прочности при изгибе, кгс/см2.................................................. 35

Коэффициент теплопроводности, ккал/м ч град............................ 0,091

Коэффициент звукопроводности, дцб...................................................... 31

Велокс выпускается в виде стеновых плит размером 200X50 см И толщиной 2,5; 3,5 и 5 см по технологии, сходной с технологией производства арболита. Однако в отличие от арболита, его изготовляют на основе измельченных отходов более крупной фракции. В табл. 54 приведены данные расхода материалов на изготовление 1 м3 велокса в зависимости от толщины плиты.

|

Таблица 54 Расход материалов на изготовление кубометра плит из велокса

|

В качестве заполнителя при производстве велокса чаще всего используют измельченные кусковые отходы еловой древесины, обеспечивающие получение материала высокого качества. В состав масляной добавки входят жидкое стекло, щелочь кизирита (минерал из группы легкорастворимых одноводных сульфатов) и хлорид магния. Плиты из велокса (толщиной 5 см) применяют для устройства перегородок и стен, а также, для встроенной опалубки при устройстве железобетонных армированных ребристых перекрытий.

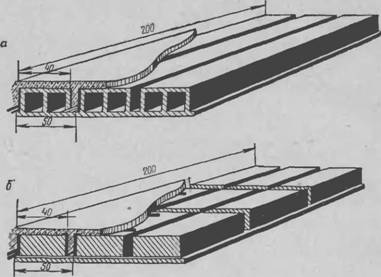

По данным фирмы, плитами перекрытий с опалубкой из велокса можно перекрывать большие пролеты зданий без опор и прогонов. Такая опалубка обеспечивает высокие тепло - и звукоизоляционные качества перекрытий, уменьшая одновременно их массу и толщину по сравнению с другими видами перекрытий (рис. 43). Встроенную опалубку из плитных элементов велокса, соединенных между собой крепежными скобами, широко применяют при устройстве стеновых ограждающих конструкций. При этом расходуется всего от 7 до 14 скоб иа 1 м2 поверхности стены. Используя такой способ скрепления элементов между собой, фирма выпускает сборные элементы, .которые позволяют монтировать здания с минимальным количеством пригонок.

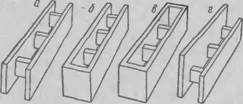

Всего фирмой выпускается четыре основных элемента: рядовой размером 100x25 см; угловой тех же размеров, применяемый для углов стен и устройства оконных и дверных проемов; простеночный элемент длиной до 200 см и высотой 25 см и, наконец, карнизный элемент длиной 100 см (рис, 44). Кроме указанных элементов,

|

Выпускается ряд других: опорные элементы с коробкой для жалюзи; элементы для заполнения эркерного окопного проема с цветочным корытом и др. Прн возведении стен в зависимости от тол-

Рпс. 43. Перекрытие со встроенной опалубкой из элементов велокс: А —элемент «велокс» для плит перекрытий, армируемых в одном направлении; б — элементы «велокс» для плит перекр-ытий, армируемых в двух направлениях |

Щины плит в элементах и общей толщины стены (от 15 до 35 см) На 1 мг готовой стены расходуется от 46 до 230 л бетона.

Материал, аналогичный арболиту и велоксу, но с использованием в качестве заполнителя станочной стружки, начал выпускаться впервые под названием дюризол в 40-х го дах в Швейцарии. Позднее производство дюрнзола по Швейцарской лицензии было налажено более чем в 20 странах Европы, Азии, Африки и Америки.

Изделия выпускаются стандартного размера и по индивидуальному заказу.

|

Рис 44. Сборные элементы из велокса: A — рядовой; б — угловой; в — простеночный; г — Карнизный |

К изделиям стандартного размера из чистого дюри - зола относятся в основном изоляционные (монолитные) плиты размером 150X50 см и толщиной от 3 до 8 см, плиты междуэтажных и чердачных перекрытий 150x150 см и толщиной от 12 до 24 см, стеновые пустотелые блоки 50X25 см и толщиной от 15 до 30 см, пустотелые плиты для наклонных покрытий 150x50 см и

толщиной 8 см. К числу изделий, изготовляемых по специальному заказу, относятся кровельные плиты из твердого дюризола размером ЗООхЮО см и толщиной от 12 до 24 см, рассчитанные на большие нагрузки.

Технология изготовления дюризоловых изделий следующая. Отсортированная станочная стружка от мебельного производства (с отсевом пыли и крупных фракций) размером от 2,5 до 15 мм Сначала проходит минерализацию раствором сульфита алюминия в специальном смесителе в течение 3—4 мин, затем подается транспортером в бункера запаса. Из бункеров стружка направляется в бетоносмеситель емкостью 2 тыс. л, куда подается цемент и известковое молоко. После тщательного перемешивания в течение 4—5 мин смесь подается на формовку.

Формование крупноразмерных плит для наружных стен, а также кровельных и изоляционных плит выполняется ручным способом с металлической бортоснасткой на металлических и деревянных поддонах с применением поверхностных вибраторов. Дюризоловая масса подвозится к местам формовки из бетоносмесительного отделения автопогрузчиками. Пустотелые стеновые блоки изготовляют на автоматическом прессе карусельного типа производительностью 5 тыс. шт. в смену.

При производстве твердого дюризола используется специально приготовляемая длинноволокнистая стружка. Прессуют плиты прессом общим усилием 450 т при удельном давлении 15 кгс/см2. Одновременно прессуется 42 плиты. Отпрессованные изделия проходят термообработку в течение 16 ч в специальной камере. После термообработки изделия выдерживаются в теплом помещении около 14 суток. Расход сырья для производства 1 м3 дюризола сле

Дующий (кг): ^

Обычный Твердый

Дюрнзол дюризол

Портландцемент.................................................. 250—300 700

Древесная стружка (в основном еловой

Древесины)....................................................... 200—230 270

Химические добавки.......................................... 37 37

Основные физнко-механические свойства дюризоловых изделий:

Объемный вес, кг/м3 ................................................................. 480—600

Прочность на изгиб, кгс/см2 ........... 9—12

» при сжатии, кгс/см2.................................................. 12—35

Коэффициент теплопроводности, ккал/м-ч-град . . 0,095—0,120

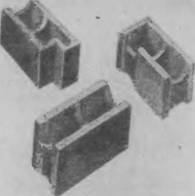

Особенно широкое применение нашли пустотелые дюризоловые блоки в качестве стенового материала при строительстве зданий высотой до 14 этажей (рис. 45). Залитые бетоном пустоты дюризоловых блоков, расположенные по вертикали, образуют бетонное ядро, которое несет вертикальную нагрузку стен, тогда как сам дюризол выполняет функции теплоизоляции и несет штукатурку. По данным Швейцарского государственного института контрольных испытаний материалов и конструкций, дюризоловые блоки

(при заполненных бетоном пустотах) имеют прочность до 335 кгс/см2.

Особого внимания заслуживают многослойные дюрнзоловые крупноразмерные панели, выпускаемые фирмой Лоис Ростан (ФРГ). Эта фирма имеет дюрнзоловые заводы в Констанце и Ра - венсбурге, где сборное индустриальное строительство из бетонно - дюризоловых панелей полностью вытеснило другие строительные материалы.

|

|

Дюрнзоловые панели длиной от 3 до 6 м и толщиной 26 см идут на возведение наружных стен зданий. Панели состоят из четырех

Слоев. Первый слой выполняется из легкого бетона, второй слой (ядро) — из тяжелого бетона, третий — из дюризола и четвертый снова нз тяжелого бетона. Использование таких панелей при сооружении малоэтажных жилых зданий позволяет значительно сократить сроки строительства. Например, двухсемейный дом из 105 дюри - золовых элементов фирма Лоис Ростан собирает за 2 дня.

Способность дюризола «дышать» в сочетании с его высокими теплоизоляционными и конструктивными качествами позво-

Рис. 45. Типы пустотелых дюрпзоло - ляет также использовать этот вых блоков, применяемых в качестве материал при строительстве жи-

Стенового материала при строительстве В0ТН0В0ДЧЄСКИХ помещений.

MU^rriQTOWUllV опошш

Многоэтажных здании

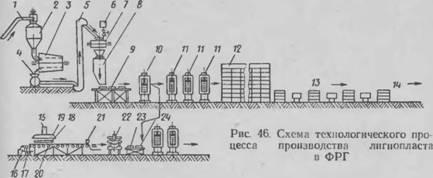

Термодин или лигно - пласт — это древесный плас-

Тик, получаемый нз древесных отходов без добавления связующих веществ термодинамическим способом, разработанным в ФРГ. В качестве исходного сырья используют отходы деревообрабатывающего производства, представляющие собой смесь опилок и "стружек, а также мелкие кусковые отходы влажностью около30%.

Мелкие отходы из деревообрабатывающих цехов пневмотранспортом I (рис. 46) подаются в циклон и далее в бункер 2. Нз бункера отходы поступают в барабанную сушилку 3, где они высушиваются до абсолютной влажности 4—5%. Высушенные отходы направляются для размола на мельницу Кондукс 4, а затем в виде древесной муки подаются ковшовым элеватором 5 в смеситель фирмы «Ледиче» 7. Сюда из бачка 6 добавляется расчетное количество воды для доведения влажности прессматериала до 10%. Готовый прессматериал из смесителя подается в бункер 8, а затем на место заполнения матриц 9. Матрицы с прессматериалом поступают для подпрессовки при давлении 100 кгс/см2 в течение 2,5 мин в холодный пресс 10.

Освобожденные из матриц брикеты поступают в прессы горячего прессования 11, а матрицы возвращаются к месту их заполнения. Прессование происходит в прессформах с хромированной рабочей поверхностью, установленных одна па другую, с верхним давлением при удельном давлении 200—250 кгс/см2-, температура прессформ 180° С. Время выдержки в прессе под давлением 10 мин; Время охлаждения прессформ до 30—60° С 10—15 мин. Весь цикл прессования занимает 30 мин.

Выгруженные из пресса изделия поступают в камеру кондиционирования 12, где выдерживаются при определенных температур - но-влажностных режимах 7—10 дней.

|

|

После кондиционирования и снятия грата изделия поступают в цех отделки 13 и далее на склад готовой продукции 14.

В технологической линии предусмотрен усовершенствованный способ поверхностной отделки изделий с одновременным прессованием в горячих прессах. В этом случае технологический процесс состоит из трех потоков: подготовки брикета, подготовки специальной формы покрытий и сборки пакета с прессованием изделий.

Брикет подготавливают способом, описанным выше. Подготовка специальной формы покрытий заключается в следующем: из рулона 16 креповая бумага подается на валики 17, погруженные в бак с раствором меламиноформальдегидной смолы. После этого бумага с. клеем подается роликовым транспортером 20 в сушильную камеру 19 с темными инфраизлучателями 18 и вытяжной шахтой 15. После высушивания пленка подается к автоматическим ножницам 21, которые разрезают ее на куски необходимого формата.

Уложенные в стопы куски пленки направляются к штампу 22, Где происходит раскрой их по размеру изделия. Затем они подаются в пресс для формования при температуре 70° С специальной формы покрытий, в которые вставляют брикет.

Третий технологический поток начинается с момента сборки пакета из подготовленного брикета и формы покрытий.

Сформированную меламиновую пленку укладывают в пресс- форму 23, затем кладут брикет и накрывают его сверху также ме - ламиновой пленкой. Горячее прессование в прессе 24 происходит при температуре примерно 170°.

По данным авторов, разработавших термодинамический способ производства, термодин обладает сравнительно высокими физико- механическими свойствами. Так, изготовленный из опилок древесины бука термодин объемным весом 1,35—1,38 г/см2 имеет предел прочности при статическом изгибе 415 кгс/см2, предел прочности при растяжении 230 кгс/см2, твердость по Бринеллю 14,5 кгс/мм2, Ударную вязкость 6,2 кг - см/см2, водопоглощение за 24 ч — 6,5%, разбухание за 24 ч при водопоглощении — 3,6%.

Высокие физико-механические свойства материала позволяют широко использовать его в строительстве, а также в мебельной промышленности.

[1] Там же, с. 150.

1. Отходы, получившие название вторичного сырья, так как они могут частично или полностью заменить первичное сырье.