ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Лигноуглеводные древесные пластики

Пластики изготовляют в виде листового материала на основе древесных частиц без добавления связующих. В основе технологии производства указанных пластиков, разработанной Уральским лесотехническим институтом (г. Свердловск) заложена способность древесных частиц к пластификации за счет использования реакционных свойств некоторых компонентов древесины (природных лиг - нииов и полисахаридов).

Технологический процесс производства лигноуглеводных древесных пластиков состоит из следующих операций: подготовки древесных частиц; сушки древесных частиц; дозировки древесных частиц; настилки ковра; холодной подпрессовки; горячего прессования; обрезки готовых плит; кондиционирования плит.

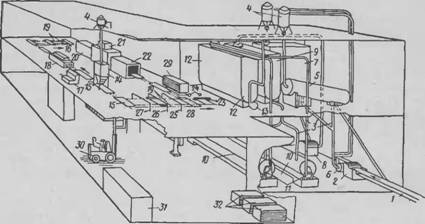

Сырьем для производства пластика могут служить опилки, а также измельченные отходы от деревообработки и лесозаготовок. В сырье допускается примесь коры. Технологическая схема производства пластиков из дробленых лесосечных отходов ели представлена на рис. 32.

Лесосечные отходы (сучки, вершинки и ветки с хвоей) транспортером 1 подаются в рубильную машину ДУ-2 2. Полученная щепа вентилятором 6 пневмотранспорта направляется через трубопроводы 3 в циклоны 4, а оттуда в сортировочную машину 5, где происходит отделение крупной щепы, которая повторно измельчается на рубильной машине ДУ-2.

После сортировки кондиционная щепа, прошедшая через сито с ячейками 15X15 мм, пылевым вентилятором марки ЦП-7-40 6 Транспортируется сначала в бункер-накопитель 7, а оттуда в молотковую дробилку 8 типа ДМ-1, снабженную ситовым вкладышем с диаметром отверстий 5 мм. Дробленка получается необходимых размеров. Из дробилки дробленка направляется в бункер 9 С дозирующим механизмом и далее шнековыми транспортерами — в сушилку 10 барабанного типа. Вместо барабанной сушилки эффективно может быть использована сушильная установка с «кипящим слоем». Суть способа сушки древесных частиц в «кипящем слое», предложенного А. П. Кобыльских и В. Н. Петри, заключается в том, что прн посредстве воздухораспределительной решетки дымососами через слон древесных частиц продувается горячий воздух, создающий из них «кипящий слой». Прн этом способе значительно сокращается время и повышается качество сушки древесных частиц. Высушенная до влажности 17—20% дробленка поступает в дозаторно-распределительный бункер 12. Затем пневмотранспортом через циклон-успокоитель подается в дозаторно - расстилочную машину 14.

Ковер формируется на поддонах 15 из нержавеющей стали, перемещаемых цепным транспортером 16 с помощью дозаторно - расстилочной машины. Перед настилкой ковра поддон смачивается водой или смазывается машинным маслом. Так же смачивается верхний слой сформированного ковра. Толщина ковра для 10-мил- лиметровых плит должна быть 60 мм. Далее поддон с ковром подается для холодной подпрессовкн в пресс П-782 18. Подпрессовка ковра осуществляется при давлении 12—14 кгс/см2 в течение 20—30 сек. Подготовленный ковер на поддоне перемещается транспортерами 16, 19 в загрузочную 9-пролетную этажерку 20. Из

|

|

Рис. 32. Технологическая планировка цеха по производству лигноуглевод - иых пластиков из лесосечных отходов:

! — транспортер подачн сучьев: 2— рубильная машина ДУ-2; 3—трубопроводы; 4 — Циклоны-успокоители; 5— сортировочная машина СБУШ-2; 6, 11 и 13 — вентиляторы пневмотранспорта; 7 — бункер-накопитель дробленых сучьев; 8 — молотковая дробилка ДМ-І; S—бункер измельченной влажной массы; 10—барабанные сушилки; 12 — бункер измельченной сухой массы; 14 — дозаторио-расстнлочная машина; 15 — Поддоны, подготовленные для укладки массы; 16— продольные транспортеры; 17 — Пульт управления; 18 — пресс холодного прессования П-782; 19 — поперечные транспортеры; 20 — загрузочная этажерка; 21 — пресс горячего прессования П-797М; 22 — разгрузочная этажерка; 23 — механизм снятия плит с поддона; 24 — пилы для продольной обрезки плит; 25 — моечная машина; 26 — механизм сушки поддонов; 27 — механизм смазки поддонов; 28 — циркульные пилы для поперечной обрезки плит; 29 — контейнер-накопитель плит и лифт-подъемник; 30 — электропогрузчик; 31 — кондиционная установка для термической обработки плит; S2 — штабеля готовой продукции

Этажерки загрузочным механизмом сформированные пакеты подаются одновременно во все девять пролетов пресса П-797М 21, Размер плит которого 3100ХІ100 Мм. Прессование пластика происходит по следующему режиму:

TOC o "1-3" h z Нагрев плит пресса до 160° С, мин....................................................... 12

Горячее прессование при давлении 25 кгс/см2, мин.................................. 10

Воздушное охлаждение плит пресса, мин............................................. ...... 3

Водяное охлаждение плит пресса, до 30° С, мин....................................... 15

Из пресса плиты выгружаются в разгрузочную этажерку 22 И по цепному транспортеру 16 со съемным механизмом 23 направляются для обрезки к циркульным пилам 24, 28. Освобожденные от плит поддоны передаются поперечным транспортером на про-

Параметры прессования и физико-механические свойства лигиоуглеводиых древесных пластиков (по данным Уральского лесотехнического института)

Физико-механические показатели

•а. Н «

Д о

Л и

|

Параметры прессования |

|

СО |

|

Я |

|

5 4 Го а ~ я Gg. |

|

С н * ОЗ. г? B <У G> U О Ч - к С - и CuO. ro с с а |

3 8.3

|

10,3 5,7 8,0 |

1=1 к -

Го . Р. га <и ty С о S ^

|

50 |

170 |

13 |

1,0 |

1,37 |

285 |

12,1 |

17,6 |

15,3 |

|

25 |

170 |

24 |

1.0 |

1,24 |

201 |

11,4 |

17,5 |

9.4 |

|

15 |

170 |

26 |

1.0 |

1,22 |

194 |

7,9 |

16,8 |

6,3 |

|

10 |

170 |

33 |

1,0 |

1,10 |

139 |

11,5 |

20,5 |

6,2 |

|

Из стружек лиственницы |

||||||||

|

25 |

170 |

22 |

1,0 |

1,26 |

291 |

10,7 |

19,3 |

9,8 |

|

25 |

170 |

18,2 |

0,8 |

1,29 |

313 |

11,1 |

18,2 |

11,5 |

|

* н CJ го С S |

|

А-с я С г: |

|

Из опилок лиственницы |

|

Из опилок сосны с добавлением 5% лиственничной камеди

|

|

25 |

|

9,5 |

Из стружек сосны с добавлением 5% лиственничной камеди 170 | 19 | 1,0 | 1,27 | 240 | 10,1 | 17,1 |

|

1 160 1 |

13 |

1,0 |

1,34 1 |

265 |

6,8 |

І 16-2 і |

|

1 160 1 |

19 |

| 1.0 |

1 1.24 | |

202 1 |

12,3 |

1 22,8 | |

|

50 25 |

|

1,27 1250—3001 10—12 | 16,5 Из опилок березы |

|

Из опилок сосны без добавления камеди (с дополнительным измельчением до размеров частиц 0,5 мм и мельче) 1.0 |

|

25 |

|

170 | 12,5 |

|

12,1 |

|

16,0 22,2 |

Из смеси опилок лиственницы и сосны в соотношении 30: 70 25 | 170 | 19 | 1,0 | 1,26 | 162 | 11,6 | 18,7 | 12,0

Из дробленых лесосечных отходов ели, полученных в цехе Шамарского леспромхоза

25 | 160 | 19 | 1,0 | 1,20 | 170—190 1 9,0—11,01 16,5 [ 8,0—11

Из опилок лиственницы с одновременным фанерованием лиственничным шпоном

|

1,0 |

|

1,28 |

|

21/10 |

|

150 |

|

400 |

|

10,5 |

23,5 I 11,5

Примечание. Опилки для производства пластика взяты при распиле круглого леса на лесопильной раме.

Дольный, где они специальными устройствами 25,26,27 очищаются и смазываются машинным маслом. Обрезанные плиты укладываются в контейнер-накопитель 29, с которого снимаются электропогрузчиком 30 и отвозятся к кондиционным установкам 31, затем укладываются в штабеля 32. Через 3 суток плиты могут быть отгружены потребителю.

Приведенная технология производства лигноуглеводных древесных пластиков из дробленых еловых лесосечных отходов была применена в цехе пластиков при Щамарском леспромхозе комбината «Свердлес».

Проектная документация на строительство цеха была разработана ПКБ объединения «Свердлеспром» с участием Уральского лесотехнического института.

Проведенные Уральским лесотехническим институтом опытно - экспериментальные п исследовательские работы в области производства пластиков подтверждают возможность использования для производства лигноуглеводных пластиков не только древесины ели и лиственницы, но сосны, березы и осины.

Параметры прессования и физико-механические свойства лигноуглеводных древесных пластиков, изготовленных из отходов различных пород древесины, приведены в табл. 31.

Таблица 32

Технико-экономические показатели производства лигноуглеводных древесных пластиков

|

Цех пластиков при Шамарском леспромхозе |

|

Проектные данные |

|

Наименование показателей |

Годовой выпуск товарной продукции:

В натуральном выражении, м3/тыс. м - . . .

В отпускных ценах, тыс. руб........................... .

Количество работающих, чел.........................................

В том числе производственных рабочих. .

Капитальные затраты, тыс. руб.......................................

Удельные капитальные вложения на 1 руб.

Товарной продукции, руб...........................................

Годовой выпуск товарной продукции в отпускных ценах, тыс. руб.:

На одного работающего..........................................

» » производственного рабочего. - .

Расход сырья на 1 м3 плит, м3..........................................

Режим работы:

Рабочих дней в году..............................................

Количество смен в сутки........................................

Продолжительность смеиы, ч..................................

Установленная мощность токоприемников, кет

Площадь застройки, м2....................................................

Себестоимость 1 м3 продукции, руб..............................

Срок окупаемости капвложений, годы...........................

Рентабельность, % .........................................................

Годовая прибыль, тыс. руб.............................................

По данным ПКБ Свердлеспрома, производство лигноуглеводных древесных пластиков характеризуется технико-экономическими показателями, приведенными в табл. 32 [21].

Лигноуглеводный древесный пластик может быть использован в качестве конструктивно-отделочного материала вместо древесностружечных и древесноволокнистых плит.