ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Гипсоопилочный бетон

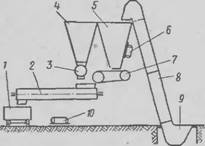

Гнпсоопплочный бетон изготовляют в виде блоков из смеси строительного гипса и опилок хвойных или смешанных пород, а также древесных стружек, не имеющих признаков гнили и посторонних примесей. Принципиальная схема установки по производству гнпсоопнлочных блоков, созданная в Центральном конст - рукторско-технологическом бюро новых строительных материалов и тепловых процессов Министерства промстройматерналов Латвийской ССР, приведена на рис. 19.

Технологический процесс производства блоков заключается в следующем. Элеваторами 8 отсортированные опилки (прошедшие через сито 10x10 мм) и гипс подаются в раздаточные бункеры 4, 5 емкостью 4 м3 (для опилок) и 1,5 м3 (для гипса). На одной из стенок бункера, предназначенного для опилок, установлен вибратор типа С-357, который включается при зависании опилок. Угол наклона стенок этого бункера относительно вертикальной оси не должен превышать 20°. Бункер для гипса изготовляется цилиндрической формы с рыхлителями, установленными на вертикальной оси по всей высоте и предназначенными для предотвращения зависания гипса.

|

Рис. 19. Принципиальная схема установки по производству гипсоопнлоч- Ных блоков: / — металлическая форма на четыре блока; 2 — смеситечь; 3— ячейковый питатель; 4 и 5 — раздаточные бункера; 6 — Вибратор; 7 — ленточный транспортер; 8 — Элеватор; 9 — приемная воронка элеватора; 10 — внбропрнгруз |

Из бункеров опилки и гипс через дозаторы направляются в приемную воронку смесителя 2. В качестве дозирующего устройства для гипса в установке применен ячейковый питатель 3 с вариатором, а для опилок — транспортерная лента 7 и регулируемая задвижка. Вал смесителя оснащен лопатками, расположенными по винтовой линии с шагом 1000 мм и имеющими наружный диаметр 400 мм. Длина смесителя — 4 м, скорость вращения вала 45 об/мин. Вода подается в массу разбрызгивателем в последнем полутораметровом секторе смесителя.

Готовая смесь укладывается в металлические формы 1. Для Упрощения процесса выгрузки изделии формы оснащены откидными бортами и вынимающимися перегородками, что позволяет одновременно формовать сразу четыре блока размером 490X 290X Х250 мм. Уплотняют смесь в формах, применяя вибропригруз 10. Цикл формования изделии с момента подачи воды до окончания процесса уплотнения смеси в формах не должен превышать 2 мин. Изделия выгружаются из форм через 15—20 мин. После этого блоки сушатся под навесом в естественных условиях в течение 2— 3 дней. На 4 м3 опплок расходуется в среднем около 1 м3 строительного гипса. Для удлинения сроков схватывания гипса при изготовлении гнпсоопнлочных блоков можно применять животный клей, активизированный известью или каустической содой.

Установка по выпуску гипсоопилочных блоков производительностью до 10 тыс. м6 блоков в год (при двухсменной работе) смонтирована и эксплуатируется в колхозе «Дундага» Талсинско - го района Латвийской ССР. Стоимость ее 7,8 тыс. руб. Обслуживающий персонал установки состоит из 5 человек. Годовой экономический эффект от работы установки составляет 139 тыс. руб. Гипсоопилочные блоки обладают свойствами, указанными в табл. 20.

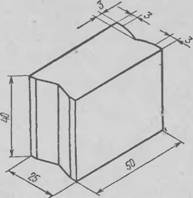

Гипсоопилочные блоки (рис. 20) хорошо обрабатываются инструментами, гвоздятся, отделываются красками и штукатурным раствором.

|

|

|

Рис. 20 Стеновой гипсоопнлочныи блок для возведения наружных стен |

В соответствии с указаниями по проектированию и строительству зданий из гипсоопилочных блоков в индивидуальном и сельском строительстве Латвийской ССР, утвержденными Госстроем Латвийской ССР, блоки из гипсоопилочного бетона могут быть применены для устройства несущих и самонесущих сген

|

Таблица 20 Основные физико-механические свойства гипсоопилочных блоков

|

В &илых, общественных (одно - и двухэтажных) н производственных (одноэтажных) зданиях III н IV степени долговечности с относительной влажностью внутренних помещений не более 60% [10]. Запрещается применение блоков в конструкциях зданий, подвергающихся в процессе эксплуатации постоянному увлажнению (фундаментах, степах подвалов и т д.).

Для кладки блоков применяют раствор гипса и опилок в соотношении 1 :3, добавляя в качестве замедлителя твердения малярный клей, активизированный каустической содой или известью (50 г на ведро воды). Наружную поверхность степ для защиты от увлажнения атмосферной влагой следует оштукатуривать раствором, в состав которого входят портландцемент, известь и песок в соотношении по объему 1 . 0,7: 10. Для отделки внутренней поверхности стен помещений с повышенным влажностным режимом необходимо применять цементно-песчаный раствор, в состав которого входят портландцемент и песок в соотношении по весу 1 : 4, с добавлением жидкости ГКЖ 10 в количестве 0,5% от веса цемента.

Для помещений с нормальным температурно-влажпостпым режимом внутренняя отделка стен выполняется в соответствии со СНиП III-B. 8—62 «Отделочные покрытия строительных конструкций. Правила производства и приемки работ».