Окисление сернистого ангидрида до серного

Физико-химические основы процесса. Процесс окисления сернистого ангидрида до серного протекает по реакции

2S02+02^S03 + A^, (45)

Где АН — тепловой эффект реакции.

Процентное отношение количества S02, окисленного до S03, к первоначальному общему количеству S02 называется степенью превращения (или степенью окисления).

Чтобы установить оптимальные условия для процесса окисления S02 на катализаторе в производстве серной кислоты, рассмотрим основные особенности обратимых экзотермических реакций на примере более простой реакции. Обозначим левую часть уравнения (45) буквой А, а продукт реакции буквой R:

A^1R+LH. (46)

Общая скорость обратимой реакции равна разности скоростей прямой и обратной реакций, что в рассматриваемом случае можно выразить таким уравнением:

W=wl — w2=klCA — k2CR, (47)

Где w — общая скорость обратимой реакции; W\, w2— скорости прямой и обратной реакций; klt k2 — константы

Л

|

|

|

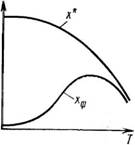

Рис. 49. Зависимость равновесной х* и фактической Хф степени превращения от температуры Т для обратимой экзотермической реакции |

Скорости прямой и обратной реакций; СА, Си — концентрации исходного реагента А в реакционной смеси и продукта реакции R.

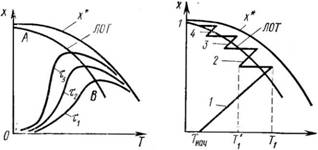

Из уравнения (47) следует, что общая скорость обратимой реакции с течением времени уменьшается, так как С а уменьшается, a CR увеличивается. Поэтому через некоторый промежуток времени т наступает равенство kiCA~k2CR, общая скорость реакции становится равной нулю (ш = 0) ив системе наступает равновесие. Достигаемую при этом степень превращения называют равно весной степенью превращения и обозначают х*. Для экзотермической реакции равновесная степень превращения понижается с повышением температуры (рис. 49). Фактическая степень превращения Хф в рассматриваемом случае с повышением температуры вначале увеличивается, достигает некоторого максимального значения, а затем снижается.

Показанная на рис. 49 кривая зависимости Хф от температуры соответствует некоторому времени ті соприкосновения газа с катализатором. Если это время уве

личить до Т2 (t2>Ti), то фактическая степень превращения увеличится и кривая зависимости от Т расположится выше первой кривой (рис. 50). Для тз, когда Тз>Т2, кривая будет еще выше.

Кривую АВ, соединяющую максимумы кривых, называют линией оптимальных температур (ЛОТ). По ней определяют температуру, которую необходимо поддерживать, чтобы обеспечить оптимальные результаты. Про-

|

Рис. 50. Зависимость степени превращения х от температуры Т и времени соприкосновения газа с катализатором Т(Т8>Т2>Ті) |

|

Рис. 51. Изменение температуры Т и степени превращения в 1,2.3 и 4-м слоях катализатора; 7"нач = 7"зажиг |

Цесс следует начинать при максимальной температуре, а затем по мере повышения степени превращения, температуру следует понижать в соответствии с кривой ЛОТ. Таким образом, при проведении обратимой экзотермической реакции не существует одной какой-либо оптимальной температуры, должна соблюдаться оптимальная температурная последовательность — процесс необходимо начинать при высокой температуре, а затем ее понижать.

Приведенные закономерности по отношению к реакции (46) справедливы также и по отношению к реакции (45). Но так как процесс окисления SO2 на ванадиевом катализаторе проводится при высокой температуре, то нагревание газа до этой температуры связано с большими затратами топлива, поэтому на практике поступают так. Нагревают газ до температуры, при которой процесс начинает протекать с достаточной для практических целей скоростью (до температуры Твач> рис. 51), и направ

ляют его на первый слой катализатора. При окислении S02 по реакции (45) выделяется тепло, за счет которого температура газа повышается по прямолинейному закону в соответствии с уравнением

Т=Т0+а{х-х0), (48)

Где Т0, Т — температура в начале и в конце процесса; х0, х — степень превращения в начале и в конце процесса; а — коэффициент.

На первом слое катализатора процесс ведут так, чтобы температура газа на выходе из этого слоя Tt была несколько выше оптимальной, соответствующей ЛОТ (рис. 51). Затем процесс ведут вблизи ЛОТ. Для этого газ направляют в теплообменник, где он охлаждается до температуры Т\ , несколько более низкой, чем это следует из ЛОТ (см. рис. 51). После этого газ направляют на второй слой катализатора, где он вновь нагревается по прямолинейному закону за счет тепла реакции; затем газ охлаждают и направляют на третий слой катализатора; так поступают до тех пор, пока степень превращения не достигнет заданного значения.

Реакция окисления S02 до S03 идет в присутствии катализатора. Ранее в качестве катализатора при получении контактной серной кислоты применяли платину, теперь она полностью вытеснена ванадиевым катализатором, более дешевым и менее чувствительным к ядам (мышьяк, селен, хлор И др.).

Реакция (45) экзотермична. Тепловой эффект экзотермической реакции зависит от температуры, при которой она протекает:

Теплота Теплота

Температура, реакции[4], Температура, реакции*,

°С ккал/моль " С ккал/моль

25 22,393 500 22,506

100 22,975 550 22,399

200 22,949 600 22,285

300 22,879 650 22,165

400 22,698 700 22,039 450 22,606

Процесс окисления при использовании каждого типа катализатора начинается при определенной температуре (температура зажигания). Например, для платинового катализатора эта температура составляет 250° С, для ванадиевой контактной массы — около 400° С. Изменение температуры влияет на степень превращения (см. рис. 49—51). При этом для каждой температуры есть определенный предел степени превращения. Так как при реакции превращения SO2 в S03 выделяется тепло, понижение температуры приводит к повышению степени превращения.

Состав газа также влияет на реакцию окисления SO2 до S03, а именно: понижение концентрации сернистого ангидрида и увеличение концентрации кислорода повышает степень превращения SO2 в SO3. Состав газа меняется в зависимости от вида сжигаемого сырья и количества подводимого при обжиге воздуха.

Все перечисленные факторы (давление, температура, состав газа, тип катализатора) определяют скорость реакции превращения сернистого ангидрида в серный. От скорости реакции окисления зависит требуемый объем катализатора, а следовательно, и объем контактного аппарата. Чтобы процесс был экономичным, его стремятся вести при наибольшей скорости реакции.

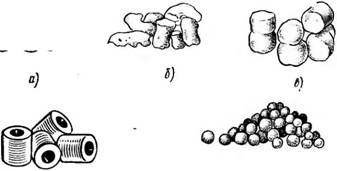

Ванадиевая контактная масса. Она представляет собой пористое вещество, на которое нанесено активное комплексное соединение, содержащее пятиокись ванадия V205. Контактную массу формуют, придавая ей вид гранул, таблеток и т. д. (рис. 52).

В производстве контактной серной кислоты применяют в основном два вида катализатора: БАВ и СВД. Они получили такие названия по начальным буквам названий компонентов, входящих в их состав (барий, алюминий, ванадий и сульфованадат на диатомите).

Примерный состав контактной массы БАВ: V2Os - 12Si02-0,5Al203*2K20 • ЗВаО-2КС1. Перед вводом массы в эксплуатацию ее сушат горячим воздухом, а затем при 420—440° С насыщают сернистым ангидридом, вводя воздух с низкой концентрацией S02 (0,3—0,5%). При более высокой концентрации S02 неизбежен перегрев и, как следствие его, спекание массы. Насыщение проводится в промышленном контактном аппарате. При насыщении в газовую фазу выделяется хлор, а цвет массы меняется от белого (иногда розоватого) до желтого.

В сухой контактной массе содержится 7,5—8% ванадия (в пересчете на V2O5), насыпная плотность насыщенного катализатора составляет 600—700 г/л (свежего 500—550 г/л).

Примерный состав катализатор» СВД (сульфована- дат на диатомите): V205-3K20-6S03-35Si02. Масса СВД

|

Рис. 52. Формы контактной массы: а — таблетки, бив — гранулы, г — кольца, д — гранулы для кипящего слоя |

Обладает высокой механической прочностью и в несколько раз дешевле массы БАВ. Гранулы СВД имеют светло-коричневый цвет, насыпная плотность 570—600 г/л, температура зажигания некоторых видов массы СВД несколько ниже температуры зажигания массы БАВ.

Для контактной массы СВД не требуется предварительного насыщения сернистым газом. Активность ее несколько ниже активности массы БАВ, поэтому следует загружать катализатора СВД в контактный аппарат больше, чем катализатора БАВ.

Средний диаметр гранул катализатора БАВ 5 мм, длина 7—15 мм. Кольцеобразную контактную массу БАВ готовят двух размеров (в мм): rfH= 10, с? вн=3, /г = 10 и dH=8, dBн=2,5, h=8 (dw dBn— наружный и внутренний диаметры колец, h — высота колец).

Средний диаметр гранул контактной массы СВД 4— 4,5 мм, длина гранул 10—15 мм; кольцеобразную массу готовят двух размеров (в мм): d„=8 и 12, dBн=3 и 6, ft = 8 и 12. Кольцеобразной массы загружают на 30% больше, чем гранулированной.

При температуре выше 620° С активность ванадиевой контактной массы быстро понижается. Предполагают, что при этом распадается активный комплекс, содержащий V2O5. Повышение температуры может привести к снижению активности катализатора также вследствие разрушения структуры массы и происходящего при этом уменьшения поверхности катализатора.

В настоящее время разработаны термически стойкие контактные массы (нагревание до 650—670° С не вызывает значительного уменьшения активности), а также катализаторы с низкой температурой зажигания, повышенной механической прочностью, для высокой концентрации S02 и др. Их марки: СВИТ, СВС, ИК-4, ИК-2, (КС) и др.

Температура зажигания контактной массы зависит не только от качества катализатора, но и от состава газовой смеси. С уменьшением кислорода в газе она повышается; так, при содержании в газе 7% S02 и 11% 02 температура зажигания массы БАВ 423° С. Уменьшение в этом же газе содержания кислорода до 6,7% повышает температуру зажигания до 437° С.

При эксплуатации активность контактной массы постепенно снижается, поэтому катализатор меняют через каждые 3—5 лет. При строгом соблюдении правил эксплуатации (например, поддержание постоянного температурного режима в аппарате, продувка его перед остановкой горячим сухим воздухом и т. д.) этот срок значительно увеличивается.

Сопротивление контактной массы составляет около половины гидравлического сопротивления всего контактного отделения. На сопротивление слоя контактной массы влияют размеры гранул и форма массы: укрупнение гранул способствует снижению сопротивления. Использование массы в виде крупных колец еще более снижает сопротивление слоя.

Наиболее сильным ядом для ванадиевой контактной массы является мышьяк (хотя ванадиевая масса в 5000 раз менее чувствительна к действию мышьяка, чем платиновая). Мышьяк поглощается контактной массой и накапливается в ней в виде AS2O5. При температуре ниже 550° С активность контактной массы вследствие отравления мышьяком понижается. При температуре выше

550° С образуется летучее соединение V205-As205, с которым теряется ванадий из первого слоя контактной массы, осаждаясь в виде корки на последующих слоях.

Соединения фтора HF и SiF4 также являются сильным ядом для ванадиевой контактной массы и значительно понижают ее активность.

Пары воды при температуре, превышающей температуру конденсации паров серной кислоты, не оказывают заметного влияния на ванадиевую контактную массу, что подтверждается многолетним опытом эксплуатации заводов мокрого катализа. При низкой температуре влага разрушает контактную массу.

Присутствие в газе С02, СО, H2S, CS2, NH3, NO, паров S, Se и других веществ при нормальном режиме работы контактного аппарата заметного понижения активности контактной массы не вызывает.

Сульфат железа, который может образоваться в результате коррозии аппаратуры, в верхних слоях контактной массы образует корки, мешающие нормальной работе катализатора.

Условия окисления S02 до S03 на ванадиевом катализаторе. Каждой степени окисления соответствует определенная температура, при которой наблюдается наивысшая скорость реакции окисления S02 до SO3 (оптимальная температура) (см. рис. 50). Однако скорость реакции зависит также от состава газа и поэтому при различном составе газовой смеси оптимальные температуры для одной и той же степени окисления различны. Таким образом, постоянной оптимальной температуры для процесса окисления сернистого ангидрида не существует.

На практике окисление проводят в несколько стадий (см. рис. 51). Газ нагревают примерно до температуры зажигания контактной массы (440° С) и направляют в первый слой контактной массы. Здесь в процессе окисления выделяется большое количество тепла, и температура газа сильно возрастает. Процесс ведется без отвода тепла (адиабатически) до достижения оптимальной температуры, а затем тепло отводят так, чтобы температура дальнейшего процесса окисления была возможно ближе к оптимальной. Таким образом, в первом слое катализатора температура возрастает от 440 примерно до 600° С. Степень превращения при этом составляет около 70%. В этих условиях скорость реакции наибольшая. Для Дальнейшего Окислення с максимальной скоростью не прореагировавшего S02 температуру газа следует понизить. Этого достигают отводом тепла в теплообменнике, расположенном между первым и вторым слоями катализатора. Температура здесь снижается от 600 до 525° С. Во втором слое, катализатора процесс снова идет без отвода тепла (адиабатически), и температура повышается за счет теплового эффекта реакции до 550° С. Степень окисления после второго слоя составляет уже 80%. Затем снова охлаждают газ между слоями до 500° С и т. д.

В каждом последующем слое общая степень окисления повышается.

Повышение температуры при адиабатическом процессе окисления S02 до SO3 приведено ниже:

Концентрация SO,) в газовой смеси, %

2 4 6 7

Повышение температуры при увеличении степени окисления иа 1%, "С

0,59 1,17 1,73 2,0 2,27 2,54

Концентрация SOs в газовой смеси, %

10

12 14 20

62,5

Повышение температуры при увеличении степени окисления иа 1%, °С

2,81 3,29 3,78 5,1 12,5

Пользуясь этими данными, можно рассчитать степень окисления в слое при определенном количестве выделившегося тепла, и наоборот, если исходить из определенной степени окисления, можно подсчитать, сколько тепла необходимо при этом отвести.

При окислении газ должен соприкасаться с контактной массой определенное время, только тогда можно получить заданную степень окисления. Время соприкосновения должно быть достаточным для получения желаемой степени окисления и в то же время минимальным. Иначе придется увеличивать количество контактной массы, что приведет к увеличению размеров аппарата и повышению капитальных затрат.

Количество контактной массы определяют из уравнения

V = Vx, (49)

Где w — объем контактной массы, м3; V — объем газа, приведенного к нормальным условиям, м3/с; т — время соприкосновения, с.

Время соприкосновения находят по определенным формулам в зависимости от состава газа, температурных условий, заданной степени превращения.

Для того чтобы учесть снижение активности катализатора во времени, обычно при расчетах количества контактной массы вводят коэффициенты запаса массы. Значения их принимают на основе практических данных.

Оптимальные условия работы контактного аппарата выбирают с учетом многих факторов. Всегда желательна высокая степень окисления. При этом в выхлопных газах содержится меньше SO2 (так, при степени превращения 99,5% в отходящих газах содержится 0,04% SO2, такие газы можно выбрасывать в атмосферу без дополнительной очистки). Однако с увеличением степени превращения (особенно выше 98%) сильно увеличивается необходимое количество контактной массы, так как процесс приближается к равновесию, когда скорость его снижается. Поэтому обычно ограничиваются степенью превращения около 98%, при этом достигается наиболее низкая себестоимость серной кислоты.

Большое значение в определении оптимального режима имеет гидравлическое сопротивление аппарата. С одной стороны, оно увеличивается с повышением концентрации S02, так как при этом необходимо повысить объем контактной массы, а с другой — уменьшается в результате уменьшения общего объема газа ( с повышением концентрации S02 общий объем газа уменьшается). Таким образом, очень важен правильный выбор концентрации S02. При этом следует учитывать, что повышение концентрации газа вызывает перегрев контактной массы. В связи с этим перспективны исследования по получению термостойкой контактной массы.

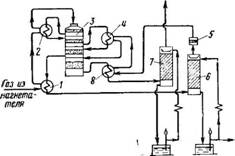

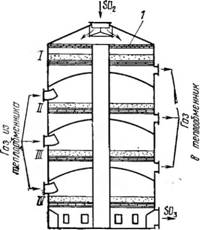

Двойное контактирование. Для достижения высокой степени окисления и уменьшения содержания сернистого ангидрида в отходящих газах без значительного увеличения количества контактной массы применяют так называемое двойное контактирование (или контактирование с промежуточной абсорбцией) — ДК/ДА.

Сущность двойного контактирования состоит в том, что процесс окисления S02 на катализаторе проходит в два этапа. На первом степень превращения составляет около 90%. Затем из газа выделяют серный ангидрид, направляя газ в дополнительный, промежуточный абсорбер. В результате в газе увеличивается соотношение

Ог : SO2, что позволяет на втором этапе увеличить степень превращения оставшегося сернистого ангидрида до 95—97%- Общая степень превращения достигает 99,5— 99,7%, а содержание SO2 в отходящих газах составляет около 0,03% (при одинарном контактировании — десятые доли процента).

При двойном контактировании сернистый газ дважды нагревается от начальной температуры около 50° С (после осушки в сушильной башне и выделения серного

|

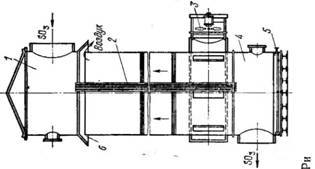

Рис. 53. Контактное отделение с двойным Контактированием: 1, 2. 4, 8 — теплообменники, 3 — контактный аппарат, 5 — волокнистый фильтр, 6, 7 — абсорберы |

Ангидрида в первой стадии абсорбции), поэтому для обеспечения автотермичности процесса концентрация SO2 в газе на входе в первую стадию контактирования должна поддерживаться 9—10%-

Схема контактного отделения с двойным контактированием изображена на рис. 53. Газ проходит теплообменники 1 и 2 и поступает на первый, а затем на второй и третий слои контактной массы аппарата 3. После третьего слоя газ подают в промежуточный абсорбер 6, из него в теплообменники 4 и 8, а затем в четвертый слой контактной массы. Охлажденный в теплообменнике 4 газ проходит абсорбер 7 и из него выводится в атмосферу. В случае возможных нарушений режима абсорбции очистка газа от сернокислотного тумана и брызг производится в волокнистом фильтре 5.

Окисление S02 на катализаторе в кипящем слое. Увеличение поверхности соприкосновения газа с катализатором при интенсивном перемешивании увеличивает ско*

№ рость процесса окисления SO2 до S03. При этом, как вытекает из экспериментальных исследований, расход катализатора снижается в два раза.

Интенсивность перемешивания увеличивает скорость процесса, позволяет полнее использовать поверхность контактной массы, значительно улучшает теплопередачу (а следовательно, и отвод тепла). Поэтому в аппаратах с кипящим слоем не только уменьшается объем катализатора, но газ может подаваться в аппарат с температурой ниже температуры зажигания и концентрация его может быть выше обычной (7—7,5%). Перечисленные преимущества делают процесс окисления в кипящем слое весьма перспективным.

Гидравлическое сопротивление кипящего слоя не зависит от размера зерен, поэтому для каталитического окисления SO2 в кипящем слое применяют очень мелкие сферические гранулы катализатора (радиус 0,5—2 мм), что обеспечивает практически полное использование внутренней его поверхности. Интенсивность процесса в кипящем слое повышается также вследствие постоянства температуры во всем слое.

Присутствие некоторого количества пыли в газе, поступающем в кипящий слой катализатора, не вызывает затруднений, так как вследствие большой скорости газа и интенсивного перемешивания пыль в кипящем слое не задерживается.

Заменять отработанный и загружать свежий катализатор в кипящий слой можно без остановки процесса, что важно при работе по упрощенным технологическим схемам, допускающим присутствие в газе контактных ядов.

Достоинства процесса окисления S02 в кипящем слое обусловили большой интерес к нему. На основании лабораторных исследований проведены полузаводские и опытно-промышленные испытания этого процесса и запроектированы промышленные установки с кипящим слоем катализатора.

Контактное отделение современного сернокислотного завода. Контактное отделение любой сернокислотной системы оборудуется подогревателем, контактными аппаратами и теплообменниками.

В период пуска системы, когда тепло реакции окисления SO2 до S03 еще не начало выделяться, газ нагревают до температуры зажигания в подогревателе. При вы

ходе контактного узла на обычный режим работы подогреватель отключают.

Разогрев контактного аппарата во время пуска (как и продувка контактной массы перед остановкой контактного аппарата) проводится сухим атмосферным воздухом, предварительно пропускаемым через сушильную башню. С этой целью на крупных системах устанавли-

|

Wffl |

|

|

Тжш |

|

|

V. W W |

|

|

|

S0, |

|

|

|

>1 |

Рис. 54. Контактные аппараты с промежуточным охлаждением газа между слоями контактной массы: а — охлаждение в теплообменниках, б — охлаждение введением холодного воздуха; 1 — слой контактной массы. 2 — теплообменники для охлаждения газа

Вают специальную небольшую сушильную башню и пусковой вентилятор. Разогрев и продувку аппарата можно проводить и влажным атмосферным воздухом. Однако при этом необходимо следить за тем, чтобы S03 из катализатора удалялся при высокой температуре (для предотвращения конденсации паров H2SO4).

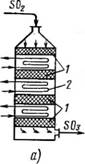

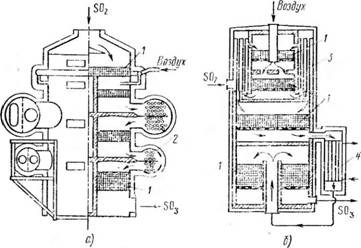

Окисление S02 до S03 проводится в контактных аппаратах с промежуточным или внутренним теплообменом. В аппаратах с промежуточным теплообменом газ после каждого слоя катализатора охлаждается в теплообменнике (рис. 54, а), котле-утилизаторе или поддувом холодного газа (рис. 54, б). В аппарате с внутренним теплообменом газ из первого слоя поступает во второй, в котором расположены теплообменные трубы с циркулирующим в них более холодным газом.

Контактные аппараты с промежуточным теплообменом просты, удобны в регулировании и дают возможность использовать тепло реакции, поэтому их в последние годы применяют все чаще. Число слоев в этих аппаратах может быть от трех до пяти.

В контактном аппарате с кипящим слоем (рис. 55) холодильные элементы (змеевики) размещены в самом слое массы. Охлаждение проводится холодной водой или другим хладагентом.

При эксплуатации контактного отделения различают два периода его работы: 1) пусковой, когда тепло реакции еще не выделяется и газ нагревается в подогревателе за счет использования топлива или электроэнергии, 2) период нормальной работы, когда газ нагревается в теплообменниках вследствие выделения тепла реакции (подогреватель не работает). Для каждого из этих периодов существуют определенные схемы включения аппаратов: пусковая и рабочая.

Все аппараты контактного отделения соединены между собой стальными трубами (толщина стенок 4—5 мм) со стальными задвижками, при помощи которых регулируют расход газа и направление газовых потоков. Для лучшего сохранения тепла, выделяющегося при окислении, вся аппаратура контактного отделения покрыта слоем теплоизоляции (толщина слоя 150—250 мм).

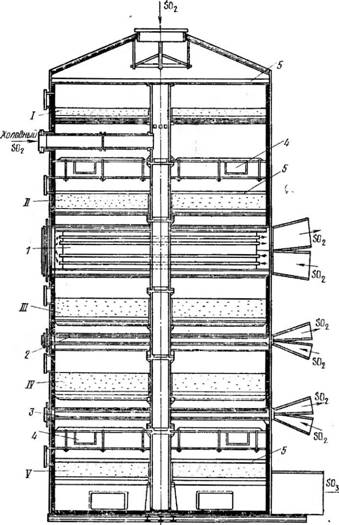

Аппаратура контактного отделения. Контактные аппараты. Аппарат, приведенный на рис. 56, широко применяют в отечественной промышленности; его производительность 540 т/сут серной кислоты. Для охлаждения газа после первого слоя добавляют холодный сернистый газ.

Аппарат состоит из стального цилиндрического корпуса, в центре которого расположена опорная стойка, собранная из чугунных труб. Внутренний диаметр аппарата 8,5 м, общая высота 19,6 м. Контактная масса размещена на решетках, укрепленных в стенках аппарата и на опорной трубе. Газ после второго, третьего и четвертого слоев контактной массы охлаждается в промежуточных теплообменниках, вмонтированных в контактный аппарат. Теплообменные трубы расположены горизонтально и могут быть очищены и отремонтированы без выгрузки контактной массы.

При сжигании колчедана в печах КС получают высококонцентрированный обжиговый газ. В этом случае на

|

Рис. 56. Контактный аппарат с добавлением холодного газа после первого слоя: |

/—V _ слои контактной массы; 1—3 — промежуточные теплообменники. 4 — смесители, 5 — слои кварца (15—20 мм)

Первом слое контактной массы иногда окисляют газ с повышенной концентрацией S02 (10—12%), а перед вторым слоем снижают содержание S02 в газе и повышают концентрацию кислорода, добавляя атмосферный воздух (рис. 57). Одновременно с уменьшением концентрации S02 понижается температура газа, что исключает необходимость в теплообменнике после первого слоя контактной массы.

|

Рис. 57. Контактные аппараты с добавлением воздуха после первого слоя: А — с внешними теплообменниками, С — с кольцеобразным (внутренним) теплообменником; 1 — слои контактной массы, 2 — пнешнне теплообменники, 3 — кольцеобразный теплообменник, 4 — промежуточный холодильник |

Расположение промежуточных теплообменников внутри контактного аппарата (см. рис. 54, а) значительно осложняет его конструкцию, поэтому в последние годы в высокопроизводительных контактных системах предусматриваются преимущественно контактные аппараты с выносными теплообменниками (см. рис. 57 и 58). Кроме простоты и надежной работы достоинство таких аппаратов еше и в том, что в них легко создаются оптимальные условия для осуществления процесса окисления сернистого ангидрида на катализаторе, а в выносных теплообменниках — оптимальные условия для процесса теплопередачи. Нецелесообразность совмещения этих процессов в одном аппарате проявляется особенно от

четливо с повышением производительности контактных аппаратов. Кроме того, в аппаратах с выносными теплообменниками газ после каждого слоя хорошо перемешивается по пути следования к теплообменникам и внутри них, что имеет большое значение для достижения высокой степени превращения.

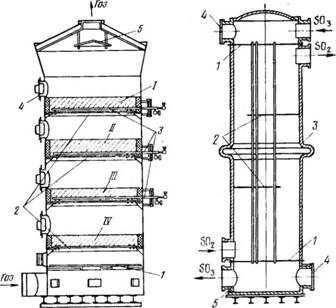

Контактный аппарат с выносными теплообменниками производите льностью 1000 т/сут H2SO4 показан на рис. 58. Его диаметр 12 м, общая высота 22 м.

В контактном аппарате с кипящими слоями контактной массы (рис. 59) газ последовательно проходит снизу вверх через слои контактной массы, расположенные на газораспределительных решетках 2. Избыточное реакционное тепло отводится при помощи теплообмениых элементов 3. Верхняя часть аппарата расширена и снабжена отбойником 5 для уменьшения уноса Из слоя катализатора.

Газораспределительные решетки представляют собой колпачковые решетки, доля живого сечения в которых составляет 6%; на них расположена ванадиевая контактная масса с зернами размером 0,75—1 мм. Температура газа на входе в аппарат 300—350° С, гидравлическое сопротивление 800—900 мм вод. ст., общая степень превращения 95—98%. Потери контактной массы вследствие ее истирания в процессе интенсивного перемешивания в кипящем слое составляют 10% за 1 год (установлено на основании пятилетного опыта работы промышленного аппарата).

|

Рис. 58. Контактный аппарат с выносными теплообменниками производительностью 1000 т/сут: /—IV — слои контактной массы; 1 — слой кварца |

|

|

|

Рис. 59. Контактный аппарат с кипящими слоями контактной массы: |

|

1 — трубные решетки, 2 — перегородки, 3 — компенсатор, 4 — лазы, 5 — отверстие для слива кислоты |

|

Рис. 60. Теплообменник: |

|

IV — слон контактной массы; / — выравнивающие решетки. 2— газораспределительные решетки, 3 — теплообменные элементы, 4 — люки, 5 — отбойник |

|

Лодного газа или воздуха, добавляемых для понижения температуры газовой смеси после выхода из слоев контактной массы, и т. д. Обширные исследования в области усовершенствования конструкций контактных аппаратов непрерывно проводятся во многих странах, поскольку процесс окисления S02 до S03 — наиболее важная стадия контактного процесса. Аппаратурное оформление и технологический режим контактного отделения определя- |

С начала разработки контактного способа производства серной кислоты сконструировано большое число разнообразных контактных аппаратов. Они отличаются конструкцией, расположением полок с контактной массой, устройством теплообменников и их размещением, приспособлениями для распределения газа по сечению контактного аппарата, устройствами для смешивания хо - ются коэффициентом использования сырья (зависит от степени превращения), расходом электроэнергии (зависит от гидравлического сопротивления контактного аппарата) и другими технико-экономическими показателями сернокислотных систем.

Теплообменник — это стальной вертикальный цилиндр с верхней и нижней решетками 1 (рис. 60), в которые ввальцованы цельнотянутые стальные трубы. Внутри корпуса для более равномерного распределения газа по сечению межтрубного пространства и увеличения коэффициента теплопередачи горизонтально расположены перегородки 2 или решетки. Горячий газ (S03) из контактного аппарата проходит по трубам теплообменника сверху вниз противотоком сернистому газу, поступающему снизу в межтрубное пространство (или наоборот).

Если обжиговый газ, поступающий в контактное отделение, содержит туман серной кислоты, то он частично осаждается в межтрубном пространстве теплообменника, из-за чего стенки труб быстро разрушаются. Продукты коррозии понижают коэффициент теплопередачи. При высокой влажности газа, поступающего на контактирование, внутренняя поверхность труб также подвергается коррозии. Конденсата кислоты образуется тем больше, чем больше влажность газа и ниже температура стенки. Если влажность не превышает 0,01 %, конденсат кислоты в теплообменнике практически не образуется.

В теплообменнике газ охлаждается до 200° С; для того чтобы его можно было передать на абсорбцию, его дополнительно охлаждают в ангидридном холодильнике.

Ангидридный холодильник по своей конструкции принципиально не отличается от теплообменников. Обычно по трубам сверху вниз движется газ, поступающий из контактного отделения, в межтрубном пространстве — охлаждающий воздух или вода.

В ангидридном холодильнике с воздушным охлаждением газ поступает в приемную камеру / (рис. 61), опускается по трубам 2 вниз и выходит через штуцер 5 из нижней камеры 4. Атмосферный воздух, нагнетаемый вентилятором 3, проходит межтрубное пространство и выходит через кольцевое отверстие 6 возле верхней трубной решетки. Горячую воду (или воздух) из ангидридного холодильника используют для отопления помещений или для других целей.

|

|

|

І і I н -<и I я IIГЛ His Яз * 5 g и0 5 о В яё" ЈSS3| Sg«8s її t - о." В ° e-cr Si 1 — ь ч a |

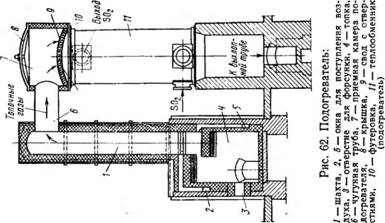

Подогреватель наиболее распространенного типа показан на рис. 62. Топка 4 сложена из огнеупорного кирпича и представляет собой прямоугольную камеру, в которую через отверстие 3 форсункой вдувается жидкое топливо или газ. Продукты горения смешиваются с воздухом, засасываемым через окна 2 и 5, и при 650—700° С поступают в шахту 1. Отсюда топочные газы через чугунную или стальную футерованную трубу 6 направляются в стальную приемную камеру 7 подогревателя, перекрытую чугунной крышкой 8 и футерованную огнеупорным кирпичом.

Теплообменник (подогреватель) 11— стальной цилиндр с верхней и нижней решетками, в которые вваль - цованы трубки; он установлен на кирпичном фундаменте. Иногда над верхней решеткой находится куполообразный свод 9 с отверстиями 80x80 мм, предназначенный для равномерного распределения газа по сечению подогревателя. Топочные газы проходят подогреватель сверху вниз, отдавая тепло сернистому газу, идущему противотоком в межтрубном пространстве, охлаждаются до 300—350° С и выходят в дымовую трубу. Сернистый газ при 50—60° С поступает снизу в межтрубное пространство подогревателя и, проходя снизу вверх противотоком топочным газам, движущимся по трубам, нагревается до 450—500° С.

Описанный подогреватель имеет малые размеры, быстро вводится в рабочий режим, процесс легко регулируется и т. д. Однако такой подогреватель может быть рекомендован только для непродолжительной работы, иначе в верхней трубной решетке под действием горячих топочных газов образуются трещины, через которые происходит утечка газа. Если по недосмотру топочные газы поступят в камеру 7 при чрезмерно высокой температуре, верхняя трубная решетка может перегореть, и подогреватель выйдет из строя.

При контактировании газа с низким содержанием S02 требуется постоянный подогрев. В этих случаях устанавливают подогреватели с чугунными трубами U-образной формы. Они помещаются в кирпичной камере, куда поступают горячие газы из топки подогревателя.

На некоторых заводах контактные аппараты разогреваются топочными газами, образующимися при сжигании газового топлива. Продукты его сгорания не оказывают вредного действия на контактную массу, если температура топочных газов достаточно высокая и обеспечена полнота сжигания топлива; для этого в топке необходимо автоматически поддерживать температуру 1100—1200° С. По выходе из топки газы разбавляют воздухом для снижения их температуры перед подачей в контактный аппарат.

На отдельных заводах применяют простые и дешевые электрические подогреватели, имеющие малые размеры; эти приборы быстро приводятся в рабочее состояние и легко регулируются. Несмотря на большой расход электроэнергии установка электрического подогревателя иногда экономически целесообразна, так как подогреватель на контактных заводах включается очень редко, обычно во время пуска, когда часть электрооборудования отключена или работает с недостаточной нагрузкой и в цехе есть резерв электрической мощности.

Технологический режим окисления S02 до S03. Показателем работы контактного отделения служит степень окисления и возможность па боты без подогревателя (ав - тотермичность процесса). Степень окисления определяется температурным режимом аппарата, который зависит от количества и концентрации поступающего газа. Чем выше концентрация S02, тем больше тепла выделяется при реакции окисления S02 до S03. Концентрация S02 должна быть постоянной, иначе температура в контактном аппарате будет неустойчивой, и режим работы нарушится.. Обычно концентрацию S02 поддерживают на уровне 7—7,5%. Тепло реакции расходуется в основном на нагревание поступающего газа.

Концентрацию газа и его температуру измеряют каждый час. Особенно тщательно следят за температурой на входе в первый слой, так как понижение ее может вызвать прекращен ие процесса окисления в первом слое контактной массы и нарушение баланса тепла в системе, что в конечном счете выведет контактный аппарат из строя.

На рис. 56 была показана схема контактного аппарата с вводом холодного газа после первого слоя и промежуточными теплообменниками после остальных слоев. Ниже приводятся данные об оптимальном режиме такого аппарата при концентрации в поступающем в него газе: S02 — 7%, 02—11,3% и температуре добавляемого газа 237° С (римскими цифрами обозначены слои катализатора) :

Температура газа, °С:

TOC \o "1-3" \h \z на входе..................... 440

На выходе..................... 571

Степень окисления, % . . 0,655

Количество контактной лоты составляет около 300

|

II |

Ill |

IV |

V |

|

476 |

460 |

437 |

431 |

|

548 |

482 |

444 |

433 |

|

0,827 |

0,938 |

0,973 |

0,980 |

|

На 1 т/сут серной кис- |