ДЕФОРМАЦИЯ И ЕЕ ВИДЫ

Под действием силы покоящееся тело может начать двигаться; всякая сила, перемещая это тело, производит определенную работу.

Кроме этого, под действием приложенной силы (или нескольких сил), всякое тело изменяет свою форму, или деформируется. Причем деформация тем больше, чем больше действующая сила. Деформации бывают упругие и остаточные. Упругой называется такая деформация, при которой первоначальная форма тела восстанавливается как только прекратится действие силы. Остаточной называется такая деформация, при которой первоначальная форма тела после прекращения действия силы не восстанавливается.

В зависимости от направления действия силы и продольной оси тела (например, балки) возникают следующие виды деформаций: растяжение, сжатие, изгиб и кручение.

При растяжении силы Fі и Fz действуют вдоль продольной

оси балки и направлены друг от друга (рис. 33, а). Растяжение испытывает, к примеру, трос лебедки при подъеме груза.

Если силы Fi и F2 действуют вдоль продольной оси балки навстречу друг другу, то балка испытывает сжатие (рис. 33, б). Кусок рельса, находящийся над шпалой, под давлением вагона

трамвая испытывает сжатие.

|

а) |

Более длинная балка сжимается легче, чем более короткая балка того же сечения.

|

*>[F |

|

— — |

|

В) |

|

XJ |

|

Рис. зЗ. Деформации: а — растяжение, б — сжатие, в — изгиб, г — кручение |

Деформация, возникающая под действием силы (или группы сил), действующей перпендикулярно к продольной оси балки, называется изгибом (рис. 33, в). При этом одна часть балки (на рисунке — верхняя) сжимается, другая (нижняя) — растягивается. Примером такой деформации может служить изгиб балок потолочного перекрытия.

Если на балку перпендикулярно ее продольной оси действует вращающее усилие F, то возникающая при этом деформация называется кручением (рис. 33, г); так деформируется вал электродвигателя или карданный вал автомобиля.

§ 12. ПОНЯТИЕ О МАШИНАХ И МЕХАНИЗМАХ. ДЕТАЛИ МАШИН

Машиной «азывается орудие производства, состоящее из трех механизмов: двигателя, передачи и исполнительного органа.

Двигатель вырабатывает механическую энергию, необходимую для приведения машины в действие.

Передача (набор валов, шестерен, ремней, шатунов с кривошипами и т. д.) изменяет скорость и вид движения и передает движение исполнительному органу.

Исполнительный орган служит для выполнения основного назначения машины, например ходовая часть автомобиля — для обеспечения движения. Всякая машина и механизм состоят из. многих отдельных частей (деталей), сделанных из цельного куска металла.

Некоторые детали, например болты, заклепки, шпонки и т. д.,

имеются в любой машине. Они называются общими деталями машин.

Другие детали имеют специальное назначение (отвал плуга, суппорт токарного станка и т. п.). Они называются специальными деталями машин.

Часть машины, состоящая из нескольких соединенных между собой деталей, называется узлом.

|

|

Рассмотрим некоторые наиболее употребительные детали машин.

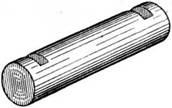

Основное назначение осей (рис.

34) — поддерживать вращающиеся части машины. Оси бывают подвижные, которые вращаются вместе с вращающейся частью машины, и неподвижные, жестко закрепленные в опорах. Примером подвижной оси может служить ось автомобиля или вагона, примером неподвижной оси — ось колеса плуга.

Оси, предназначенные для передачи вращения и энергии от двигателя к исполнительному органу, называются валами. Валы бывают разной формы. Наибольшее распространение по-

|

6) Рис. 35. Вал: а — прямой, б — коленчатый: / — шип, 2 — пята. 3 — коренная шейка, 4 — шатунная шейка |

лучили прямые (рис. 35, а) и коленчатые валы (рис. 35, б). Последние применяются в механизмах, преобразующих вращательное движение в поступательное.

Части вала, размещенные в опорах, называют цапфами. Цапфы воспринимают со стороны опор усилия, которые могут действовать либо вдоль оси вала (осевые усилия), либо перпен-

3- 1838 33

|

|

дикулярно ей (радиальные усилия). Цапфы, воспринимающие радиальные усилия, делятся на шипы 1 (они размещаются на концах вала) и шейки, размещенные в средней части вала. Соответствующие им опоры 'называются подшипниками. Цапфы, на которые действуют осевые усилия, называются пятами 2, а соответствующие им опоры — подпятниками. В коленчатых валах различают два вида шеек: коренные 3 и шатунные 4. Коренные шейки вращаются в опорах вокруг своей оси, шатунные шейки — по окружности радиуса R.

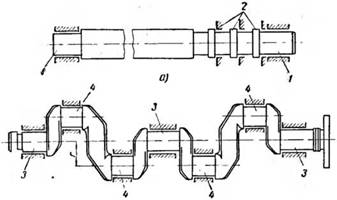

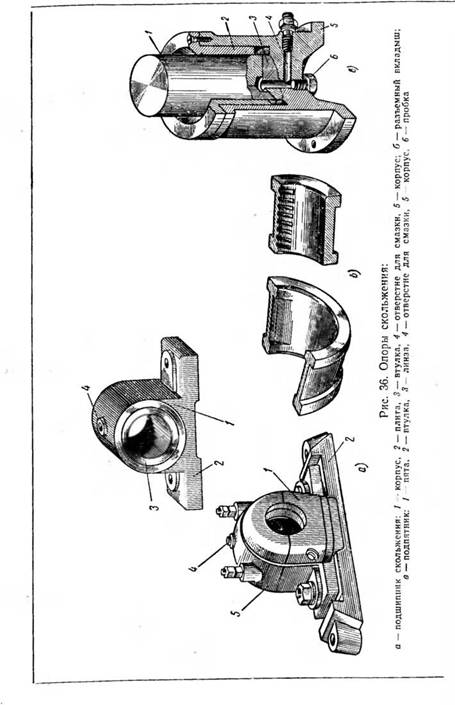

Между вращающимся валом и опорой развивается трение. По роду трения все опоры подразделяются на опоры скольжения (подпятники и подшипники скольжения) и опоры качения (подшипники качения).

|

Рис. 37. Подшипники качения: а — шариковый, б — роликовый; 1 — тело качения, 2 ~ сепаратор, 3 — внутреннее кольцо, 4 — наружное кольцо |

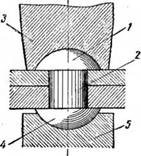

Подшипник скольжения (рис. 36, а) состоит из следующих основных частей: корпуса 1, укрепленного на плите 2. В корпус запрессовывается втулка 3 (или неподвижный вкладыш), по которой скользит цапфа вала. Втулка подшипника постепенно истирается, и ее заменяют новой (сменной). В верхней части корпуса помещено отверстие 4 для смазки, в которое ввертывается масленка (на чертеже. не показана). Описанный подшипник— неразъемный: его корпус —

это одно целое. Существуют и разъемные подшипники, у которых верхняя часть корпуса (крышка) соединяется с нижней частью болтами. Сменная часть такого подшипника также состоит из двух деталей и называется вкладышем (рис. 36, б).

Подпятник (рис. 36, в) состоит из корпуса 5, втулки 2, которая вкладывается в корпус и крепится к нему двумя болтами, и линзы 3, на которую опирается пята оси 1. Отверстие для смазки 4 делается не сверху, как у подшипника, а сбоку. Пробка 6 препятствует вытеканию смазки.

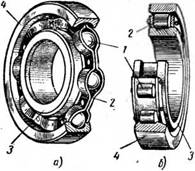

Подшипники качения (рис. 37) состоят из двух колец: наружного 4 и внутреннего 3, между которыми помещено тело качения 1 — шарик или ролик. В зависимости от тела качения подшипники делятся <на шариковые (рис. 37, а) и роликовые (рис. 37, б). Ролики и шарики удерживаются на одинаковом расстоянии друг от друга с помощью специальной ленты — сепаратора 2. Подшипники качения устанавливают в чугунных корпусах, куда и набивается смазка.

Для соединения двух валов или двух участков одного вала применяют муфты.

Муфты подразделяются на постоянные, муфты сцепления и предохранительные.

Постоянные муфты предназначены для постоянного длительного соединения валов. Муфты сцепления дают возможность разъединять вращающиеся валы, когда это необходимо. Предохранительные муфты служат для автоматического разъединения валов в случае их перегрузки и увеличения скорости.

|

Рис. 38. Втулочная муфта: / и 4 — валы, 2 — штифты. 3 - втулка |

К постоянным муфтам относятся втулочная, зубчатая, упругая и шарнирная. Наиболее простые — втулочная и зубчатая.

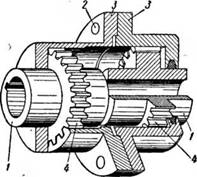

|

Рис. 39. Зубчатая муфта: 1 — втулка, 2 — винт, 3 — полу - муфты, 4 — зубчатое колесо |

Точно отцентрированные валы 1 и 4 втулочной муфты (рис. 38) неподвижно соединены между собой с помощью штифтов 2, входящих в тело вала и втулки 3.

Эта муфта устроена очень просто, но валы соединены неподвижно и их необходимо точно центровать.

Этот недостаток устраняется в зубчатой муфте (рис. 39).

Втулки 1 закреплены с зубчатыми колесами 4, сцепленными с зубцами полумуфт 3. Полумуфты соединяются винтами 2. В зацеплении зубцов колес и полумуфт есть зазор, благодаря которому обеспечивается подвижность соединения валов.

Муфты сцепления позволяют при необходимости разъединить вращающиеся валы.

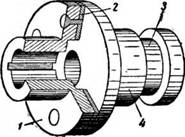

Простейшей муфтой сцепления является фрикционная муфта (рис. 40). Рычаги, соединенные с кольцевой выточкой 3, нажимают на полумуфту 4, которая перемещается в направлении полумуфты 1 до соприкосновения с ней и вместе со своим валом начинает вращаться за счет трения, возникающего между полу -

муфтами. Для увеличения трения к полумуфте 11 крепится специальный пластмассовый диск 2, имеющий высокий коэффициент трения.

Более сложная муфта сцепления — кулачковая, применяется, например, в сельскохозяйственных машинах.

|

Рис. 40. Фрикционная муфта: /, 4 — полумуфты, 2 — пластмассовый диск, 3 — кольцевая выточка |

Основные виды соединений.

Выше говорилось о соединении деталей в узлы, о соединении узлов между собой и т. д.

Соединения делятся на разъемные и неразъемные.

Разъемными называются такие соединения, которые можно свободно разобрать. При этом соединяющие детали не разрушаются. Это соединения болтами, штифтами, шпонками и т. д.

Неразъемные соединения можно разобрать, только разрушив соединение детали. К таким

соединениям относятся склепка (заклепочное соединение), сварка, пайка и т. д.

Для заклепочного соединения применяются заклепки (рис. 41). Заклепка представляет собой стержень 2 с закладной

|

Рис. 41. Заклепка: / — замыкающая головка, 2 — стержень, 3 — обжимка, 4 — закладная головка, 5 — упор |

головкой 4. В соединяемых деталях сверлятся отверстия, и в них вставляется стержень.

Выступающий конец стержня при помощи специальной обжимки 3 рас - склепывают, образуя замыкающую головку 1. Закладную головку при этом устанавливают «а упор 5.

Требования к деталям машин и соединениям:

1. Все узлы и детали машин должны работать определенное число часов без износа.

2. Детали и узлы должны выдерживать определенную, иногда достаточно высокую, температуру, указанную в соответствующей инструкции.

3. Детали должны быть простыми дешевыми и соответствовать государственным

в изготовлении, стандартам.

4. Детали не должны обладать остаточной деформацией.

5. Опасные для жизни узлы и детали должны быть ограждены.

Передачи. Все 'передачи делятся на передачи сгибкой связью (ременные) и передачи зацеплением (фрикционная, цепная, зубчатая и червячная).

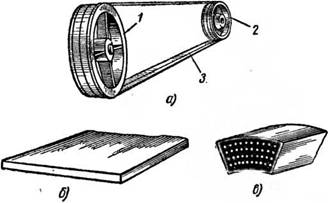

Ременная передача (рис. 42, а) состоит из двух чугунных или стальных шкивов / и 2, на которые надевается ремень 3. Шкив вала, передающего вращение (ведущего), силой трения увлекает за собой ремень, который приводит во вращение шкив другого вала (ведомого).

|

Рис. 42. Ременная передача: а — общий вид: / — ведущий шкив, 2 — ведомый шкив, 3 — ремень; б — плоский ремеиь; в — клиновой ремень |

В зависимости от формы ремня передачи бывают плоскоременные и клиноременные. Плоский ремень (рис. 42, б) делается из шерстяной или хлопчатобумажной ткани для прочности покрытой сверху слоем резины.

Клиновой ремень (рис. 42, в) делается из кордленты с резиновым заполнителем.

Примером фрикционной передачи может служить передача с помощью фрикционной муфты сцепления (см. рис. 40).

Цепная передача (рис. 43, а) состоит из двух зубчатых колес (звездочек) 2 и 3 и надетой на «их цепи 1.

В зависимости от формы цепи передачи делятся на втулочнороликовые и крючковые.

Втулочно-роликовые цепи (рис. 43, б) применяются на больших скоростях — свыше 8 м/сек, а крючковые (рис. 43, в) на малых — до 1,5 м/сек.

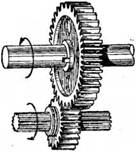

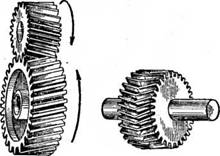

Зубчатая передача состоит из двух зубчатых колес (рис. 44, о, б), каждое из которых закреплено на валу. В зависимости от формы колес передачи делятся на цилиндрические (вэтом случае валы параллельны друг другу) и конические (валы 38

Рис. 43. Цепная передача:

а — общий вид: 1 — цепь, 2 — ведущая звездочка, 3 — ведомая звездочка; б — втулочнороликовая передача; в — крючковая передача

|

|

располагаются обычно под прямым углом). В зависимости от формы зуба колеса делятся. на прямозубые (зубья параллельны валу), косозубые (зубья расположены под углом к валу, рис. 44, в) и шевронные (зубья имеют фасонный профиль, рис. 44, г). Цилиндрические колеса делаются с внешним

|

|

|

|

Рис. 44. Зубчатая передача:

а — с внешним зацеплением, б — с внутренним зацеплением, в — косозубые колеса, г — шевронные колеса

|

/ |

(см. рис. 44, а) и внутренним (см. рис. 44, б) зацеплением. В первом случае направления вращения колес противоположны, во втором одинаковы.

Малое колесо зубчатой пары называется шестерней.

Зубчатые передачи часто делают в специальном корпусе. Такие передачи называются редукторами. Редуктор с переменным передаточным числом называется коробкой передач.

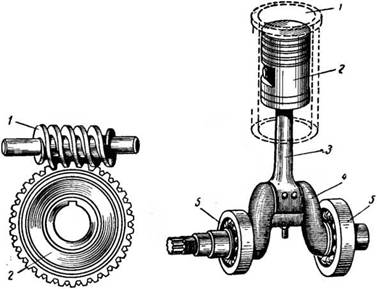

|

Рис. 46. Кривошипно-шатунный механизм: 1 — цилиндр, 2 — поршень, 3 — шатун, 4—коленчатый вал, 5 — подшипник качения |

|

|

|

Рис. 45. Червячная передача: 1 — червяк, 2 —колесо |

Червячная передача (рис. 45) состоит из специального винта (червяка) 1 и колеса 2. Червяк имеет обычно до четырех винтовых выступов (заходов), изготовляется, в основном, из стали, реже из чугуна или бронзы. Червячное. колесо (ведомое) устроено так: бронзовый зубчатый венец напрессовывается на чугунный диск. Зубья червячного коле - са — косые вогнутые. Особенность чер - і вячной пары: небольшие размеры и боль - ] шое передаточное отношение — до 200 і (отношение числа зубьев колеса к числу заходов червяка).

Механизмы преобразования движения.

Наибольшее распространение из таких механизмов получили кривошипно-шатунный (рис. 46) и кулачковый, преобразующие поступательное движение во вращательное и обратно. Кривошипно-шатунный механизм работает по следующему принципу. Под давлением газов, находящихся в цилиндре 1, начинает двигаться поршень 2. Через шатун 3 приводится во вращение коленчатый вал 4, закрепленный в подшипниках качения 5. От вала движение передается к вращающим частям машины.

Устройство кулачкового механизма рассмотрено ниже.