ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ВОССТАНОВЛЕНИЕ ЕСТЕСТВЕННОЙ И ИСКУССТВЕННОЙ ОКИСИ ЖЕЛЕЗА

Активная масса железного электрода в исходном состоянии состоит из смеси магнитной окиси железа Рез04 и небольших количеств свободной окиси FejOs и закиси FeO. Магнитная окись железа получается восстановлением окиси РегОз. Восстановление искусственной или природной окиси железа Ре20з до магнитной окиси железа Рез04 может быть осуществлено с помощью различных восстановителей: газообразных (водород, метан, окись углерода) и твердых (металлическое железо, сажа).

Восстановление окиси железа водородом. Процесс восстановления окиси железа водородом протекает при температуре 570—■ 650° С и выражается химической реакцией

3Fe203+Н2= 2Fe304+Н20

При температуре ниже 570° С протекает процесс Fe203 —»Fe304 —»Fe

Для обеспечения необходимой скорости процесса восстановления требуется значительное парциальное давление водорода в печи.

Расход газа на восстановление зависит от ряда факторов: необходимой концентрации водорода в реакционном пространстве, условий подвода газа к материалу и скорости диффузии газа через поры материала. Подсчитано, что расход водорода для получения 1 кг производственной массы, содержащей 72% общего железа и 25% закиси железа, составляет 0,1 м3.

Для аккумуляторных заводов имеется возможность использования способа восстановления железной руды и окиси железа конвертированным естественным газом, содержащим до 75% водорода.

Сущность процесса паровой конверсии газа состоит в том, что метан, содержащийся в газе, реагируя при высокой температуре с водяным паром в присутствии никелевого катализатора, конвер - тируется до водорода и окиси углерода

Т. е. на і м3 метана получается 3 м3 водорода и 1 м3 окиси углерода.

Очистка газа от сернистых соединений происходит в две ступени: от сероводорода газ очищается в абсорбере с щелочью, от остальных сернистых соединений в абсорбере с железохромомеди - стым катализатором. При небольших содержаниях серы в газе

|

Абсорбер с Абсорбер железахромомебистыи Со щелочью катализатором |

|

Очистка газа от сероводорода и сероорганическик соединений (Сгн}$н') |

|

Парвгазосмеситель |

|

Теплообменник |

|

|

|

Печь |

|

РетВер |

|

Дымобые газы |

В печь восстановления руды

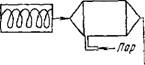

Рис. 158. Схема процесса конверсии природного газа

Можно не производить его очистку, так как в этом случае конвертированный газ не будет разрушать аппаратуру для восстановления окиси железа.

Кроме расхода природного газа на собственно конверсию, он расходуется в качестве топлива на обогрев печи, на подогрев газа при очистке его. При учете всех этих побочных затрат газа его суммарный расход составляет около 55—60% полученного в результате конверсии водорода.

Освобожденный от сернистых, соединений газ направляется в печь для конверсии метана (схема процесса изображена на рис. 158), для чего он предварительно проходит теплообменник, где нагревается до 300° С Перед входом в печь установлен парогазосмеситель, где пар смешивается с газом в соотношении 1:2 нли 1 :2,5. В верхний коллектор печи парогазовая смесь поступает с температурой 150—! 70° С при давлении 121,2—161,6 кПа (1,2— 1,6 ати).

Печь представляет собой прямоугольную камеру, в которой установлены вертикально реакционные трубы из жароупорной стали,

соединенные верхним и нижним коллекторами. У каждой реакционной трубы на выходе установлена диафрагма.

К вехнему коллектору присоединен паропровод для подачи пара. В трубу загружают никелевый катализатор. Между трубами в своде печи установлены одноступенчатые горелки типа Вентури, служащие для обогрева печи сжиганием природного газа (давление 70,7 кПа (0,7 ати). В одну из реакционных труб вставлена термопара, служащая для контроля и регулирования теплового режима печи.

В соответствии с принципом прямотока дымовые газы в межтрубном пространстве движутся сверху вниз, парогазовая смесь по трубам — в том же направлении.

• Газ, проходя через нагретые трубы с никелевым катализатором, расщепляется, продукты распада уходят через нижний коллектор.

Конвертированный газ собирается в ресивере, откуда он по мере надобности направляется в печь восстановления руды и окиси железа.

Восстановление окиси железа сажей. Процесс восстановления окиси железа до магнетита (Fe304) протекает по реакциям

3Fe203 + СО=2Fe304-fС02 С+С02=2С0

3Fe А+С=2Fe304 + СО

Из данных уравнений следует, что непосредственное взаимодействие окиси металла с углеродом (сажей) играет второстепенную роль, в то время как реакция с участием газов — главную.

Из двух реакций, составляющих процесс восстановления, наиболее медленной является взаимодействие двуокиси углерода с сажей. Поэтому скорость процесса восстановления окиси железа определяется скоростью взаимодействия двуокиси углерода с сажей.

На скорость восстановления оказывают влияние температура, пористость частиц восстанавливаемых окислов, давление окиси углерода, скорость газового потока и др. Для повышения скорости восстановления окиси железа применяются аквитирующие добавки: NaOH, ШгСОз, КОН и К2СО3. Активирующее действие щелочей и щелочных солей связано с повышением реакционной способности углерода (сажи). Практически восстановление окиси железа сажей без активирующих добавок невыгодно, так как оно протекает с малой скоростью и требует очень высоких температур.

Производственные данные и исследования показывают, что процесс восстановления окиси железа углеродом значительно уступает в скорости водородному процессу.

Восстановление окиси железа металлическим железом. Производственная технология восстановления окиси железа в присутствии железного порошка для получения окись — закиси железа—• основного компонента массы отрицательного электрода аккумулятора предложена специалистами СССР.

Процесс восстановления окиси железа железным порошком проходит две стадии:

1. Вначале вследствие взаимодействия металлического железа с водяным паром (пар получается из влаги, содержащейся в окиси железа) образуется водород

2. Водород реагирует с окисью железа, образуя окись — закись железа Fe304

3Fe203+H2=2Fe304+H20

Как следует из этих химических уравнений, для образования одного килограмма Рез04 требуется вполне определенное количество железного порошка, кроме того, количество исходной окиси и металлического железа в смеси находится между собой в определенном (стехиометрическом) соотношении. При большем количестве железного порошка в смеси, чем это следует из химических уравнений (более 15—20%), образуется закись железа, которая, покрывая тонким слоем поверхность частиц восстановленного продукта, снижает его электрохимическую активность (отрицательные пластины аккумулятора с такой массой имеют малую емкость).

Таким образом, смесь окиси железа и металлического порошка нужно приготовлять исходя из соотношений, вытекающих из приведенных выше уравнений. При соблюдении этого условия в результате восстановления будет получен продукт, состоящий в основном из окиси — закиси железа, т. е. состоящий из электрохимически активного окисла железа.

Скорость процесса восстановления окиси железным порошком увеличивается по мере протекания процесса и с ростом температуры. Практически температура процесса продиктована жаростойкостью труб печи и обмотки электрического нагревателя. Для получения однофазного продукта восстановления, т. е. состоящего в основном из магнитной окиси железа Рез04, необходимо готовить смесь, загружаемую в печь, не забывая при этом, что к окиси железа добавляется 10—12% железного порошка. Теоретически для процесса восстановления не требуется постоянного подвода воды с окисью железа, так как потребляемая при окислении железа вода (в виде пара) регенерируется, т. е. появляется вновь. На самом деле вследствие постоянных механических потерь пара, уходящего из печи при естественной конвекции, необходимо непрерывно вводить в печь небольшое количество воды. Это количество воды вносится в виде небольшой добавки к руде или искусственной окиси железа (в мешалку при перемешивании компонентов до восстановления).

Смесь концентрата руды и искусственной окиси железа замешивается с твердым восстановителем (железным порошком или сажей), а затем непрерывно загружается во вращающуюся печь. Температура печи 850—950° С. (При восстановлении сажей температура поддерживается на верхнем пределе).

Восстановленная в печи масса непрерывно подается на транспортер для передачи ее в мешалку, где производится перемешивание продукта со специальными добавками (подробно этот процесс описан далее).