ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

СУШКА ЗАРЯЖЕННЫХ ОТРИЦАТЕЛЬНЫХ ПЛАСТИН В АТМОСФЕРЕ ПЕРЕГРЕТОГО ПАРА

Сушка заряженных отрицательных пластин перегретым паром еще остается в промышленности при изготовлении сухозаряженных батарей.

Как уже указывалось, перегретый водяной пар может быть использован в качестве инертного газа, обеспечивающего высыхание отрицательных пластин без овисленйя губчатого свинца его активной массы. Самым главным требованием такого способа сушки является недопущение попадания в сушило с перегретым паром воздуха из окружающей атмосферы. Поэтому сушила делают герметичными и в них постоянно поддерживают избыточное давление сушащего перегретого пара. Избыточное давление внутри сушила препятствует попаданию в него внешнего воздуха.

|

Скорость иЗитеиия пава, И/с Рис. 135. Зависимость продолжительности сушки заряженных отрицательных отформированиых пластин 2СТ от температуры и скорости перегретого водяного пара |

Продолжительность сушки пластин перегретым паром, как и при сушке воздухом, зависит от температуры пара и его скорости. Эта зависимость показана на рис. 135. В данном случае, так же как и при сушке воздухом, необходимо делать поправку на сушку пластин

на конвейере или каркасах, где каждая пластина находится между другими, что замедляет сушку (при шаге завески 12,7 мм примерно на 30%).

Скорость сушки отрицательных пластин паром почти в два раза меньше скорости сушки этих пластин воздухом. Объясняется это, в частности, тем, что при сушке воздухом активная масса отрицательных пластин частично окисляется и выделяющееся тепло в самой активной массе значительно ускоряет ее сушку.

Сушку отформированных отрицательных пластин перегретым водяным паром производят в сушилах трех. видов: в камерном су-

|

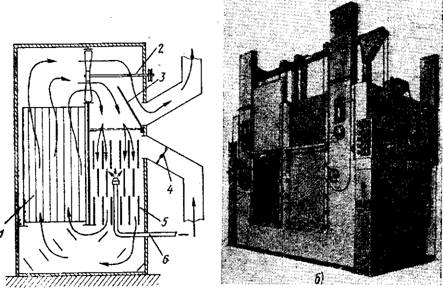

Рис. і 36. Камерное сушило периодического действия для сушки заряженных отрицательных пластин перегретым паром: А — с>ема действия, б — внешний внд; / — отделение для пластнн, 2 — вентилятор, 3 — заслонка, 'І — шибер, 5 — отделение для электрокалорифера, 6 — паропровод |

|

А) |

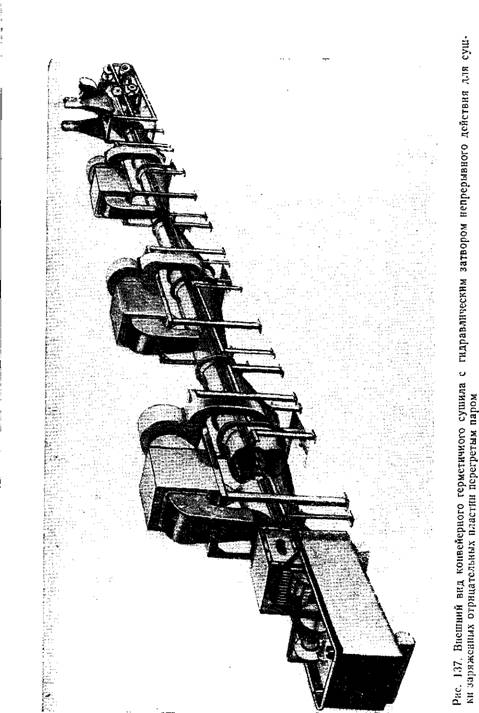

Щиле периодического действия (рис. 136, а, б), в сушиле типа" автоклава также периодического действия и в туннельном механизированном герметичном конвейерно. м сушиле непрерывного действия большой производительности (рис. 137).

В промышленности распространено двухкамерное сушило периодического действия КПС-8 (см. рис. 136) емкостью 1000 пластин в каждой камере. Камера разделена перегородкой. В отделении 1 помещают пластины, в отделении 5 — электрокалорифер. Через обе половины камеры рециркулирует пар со скоростью около 1 м/с с помощью вентилятора 2. В передней стенке камеры имеется одностворчатая дверь, поднимающаяся вверх с помощью тросов с противовесом.

|

|

Пластины, завешенные на каркасах, устанавливают на специальную тележку в четыре-пять этажей >и завозят в камеры сушила. Заслонка 3 опускается, шибер 4 закрывается. Дверь опускается и через форсунку камера заполняется перегретым паром из паропровода 6, вытесняя воздух через верхнюю трубу. После этого подключают электрический калорифер, заслонка 3 поднимается и закрывает верхнюю трубу, включается вентилятор. Мощность калорифера каждой камеры 40—50 кВт.

По мере испарения воды, находящейся в пластинах, необходимость в подаче пара извне отпадает или снижается. Давление пара внутри камеры поддерживается около 98—147 Па (10—15 мм вод. ст.).

Сушка продолжается 2—3 ч. Конец сушки отмечается по падению давления пара в камере. Перед сушкой сушило нагревают до 125° С. После загрузки сушила температура постепенно поднимается до 170—180° С и поддерживается в течение 1 ч. Затем калорифер отключают и сушило охлаждается до 125° С, дверь открывается и пластины быстро выкатываются из сушила. В этот момент возможно возгорание губчатого металлического свинца пластин с образованием глета и расплавлением решетки. С целью предупреждения этого пластины подвергают интенсивной обдувке в течение 10—15 мин вентилятором, установленным вблизи сушила. Весь процесс длится 3—5 ч.

Сушка пластин в автоклавах принципиально мало чем отличается от сушки в камерных сушилах. Цилиндрический стальной автоклав диаметром около 1,5 м и длиной до 3,5 м с хорошо теплоизолированными стенками устанавливают горизонтально по отношению к оси. Одна торцовая стенка является дверью. Каркасы с вымытыми пластинами также ставят на тележки и завозят по подставным рельсам в автоклав. Дверь опускается и плотно задраивается ирижимными болтами. Включаются все нагреватели, расположенные у стенок автоклава, и пускается пар с избыточным давлением в 5,33—6,67 кПа (40—50 мм рт. ст.) для вытеснения воздуха и первоначального нагрева пластин и сушила до 170— 180° С. Такое пропускание пара продолжается 1,5—2 ч при указанной температуре. После этого подачу пара прекращают, и начинается процесс сушки пластин. Выпускной кран закрывается, но периодически открывается для выпуска пара, образовавшегося при испарении влаги из пластин.

Температура поддерживается в пределах 175—185° С регулированием включений секций нагревателя. Сушка продолжается 9— 13 ч. Признаком окончания сушки пластин служит прекращение повышения давления пара в автоклаве при закрытии выпускного клапана и выхода пара при его открытии. Электронагреватели выключаются, выпускной вентиль плотно закрывается и сушило охлаждается до 100—120° С.

После охлаждения автоклава последний открывается и тележка с пластинами быстро выкатывается, попадая под вентилятор для быстрого охлаждения пластин.

Если работа на автоклаве начинается, - когда он холодный, то перед загрузкой пластин его предварительно нагревают.

Преимуществом автоклава по сравнению с камерным сушилом является надежная защита от попадания воздуха в автоклав во время сушки. Содержание окиси можно получить не более 5%. Одновременно в сушило загружается 2500—4000 пластин; мощность нагревателей 25—32 кВт. Общее время операции сушки в автоклаве длится до 17 ч.

Недостатками описанных сушил являются периодичность их работы, низкая производительность и использование ручного труда. В этом отношении большим шагом вперед является лримене - яие в промышленности механизированных туннельных конвейерных сушил непрерывного действия (Производительностью 3000— 4000 пластин в час (см. рис. 137).

Эти сушила состоят из гидравлического затвора и собственно сушила. Гидравлический затвор наиболее удачной конструкции представляет собой продолговатую ваінну, заполненную проточной водой. Начало конвейерной цепи, на которую завешиваются пластины, опущено в эту ванну. Эта часть цепи закрыта наклонной трд'бой. Внешний конец трубы погружен в ванну вместе с цепью, противоположный — герметично прикреплен к началу туннеля конвейерного сушила, в которое переходит труба. Отрицательные заряженные пластины, вьгнутые из формировочных баков или транспортных ванн, переносят в ванну гидравличеакого затвора, в воде опускают на цепь конвейера. Через трубу они попадают в изолированную среду сушила.

Ванна и труба изготовлены из кислотостойкого материала или защищены кислотостойким покрытием. Поскольку пластины сушатся непромытыми, часть кислоты из пластин при прохождении через ваину вымывается и вода становится кислой, поэтому ванну делают проточной для воды.

Само туннельное сушило, как видно на рис. 137, конструктивно мало чем отличается от конвейерного туннельного сушила с круглым или овальным сечением, применяемого для сушки свежепама - заниых пластин. Оно состоит из трех или четырех зон, отличается герметичным выполнением как самого туннеля, так и калориферов и вентиляторов. Все рабочие и смотровые люки и окна плотно задраиваются дверками, снабженными прокладками и прижимными винтами. Открытым остается только выходное отверстие для пластин в конце сушила.

Перед началом работы агрегата первые зоны сушила нагреваются до 170—180° С, последняя —до 110—120° С. Затем через сушило пропускают пар, которым из туннеля вытесняется воздух. Пар подводят к трубопроводу перед вентилятором или перед калорифером. После этого запускают конвейер с пластинами.

Температура папа в первых зонах поддерживается в пнелелах 160—180°'С,'в последней— 100—120° С, скорость пара 3—5 м/с. Продолжительность сушки 20—30 мин. Длина всего сушила с гидравлическим затвором производительностью 3000—4000 пластин в час составляет 30—35 м. Мощность калориферов каждой зоны около 70 кВт. Калорифер первой зоны выполняют более мощным с той целью, чтобы холодные пластины, попадая из воды гидравлического затвора в паровую атмосферу туннеля сушила, не успевали сконденсировать на себе пар до воды, которая, набирая кислоту из пластин, стекает с них и портит оборудование сушила.

Высушенные пластины выходят из сушила вместе с паром и попадают под сильный поток холодного воздуха ІМ6СТН0Й вытяжной вентиляции. Пар из сушила, таким образом, сразу отводится и не конденсируется на пластинах, которые, быстро охлаждаясь, предохраняются от окисления (сгорания).

Содержание окиси свинца в активной массе пластин при хорошей герметизации сушила находится в пределах 3—8%. Однако постепенно при эксплуатации, ремонте и износе сушила герметизация нарушается и окисленность активной массы достигает

15-18%.

После сушки пластины укладывают на подъемные платформы стопками высотой не более 700 мм. На этих платформах пластины хранят и транспортируют электрокарами в разрубочное отделение.

Сухие заряженные пластины хранят не более восьми суток в сухих помещениях. Они должны быть опраждены от попадания іна них влаги. На дальнейшие операции эти пластины должны быть использованы в хронологическом порядке их поступления на хранение, иначе говоря, на разрубку и оборку батарей идут прежде всего пластины, которые были высушены раньше.

Поскольку в сухозаряженных батареях отрицательный электрод при хранении не должен подвергаться окислению, сборка этих батарей возможна только с сухими. сепараторами.