ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ПОЛУЧЕНИЕ ОЧИЩЕННОЙ ЕСТЕСТВЕННОЙ ОКИСИ ЖЕЛЕЗА ГРАВИТАЦИОННЫМ ОБОГАЩЕНИЕМ РУДЫ

Естественную окись железа (РегОз) для нужд аккумуляторной промышленности получают из криворожской мартитовой руды «синька».

Очистка руды от вредных примесей производится механическим обогащением. Руда, подвергающаяся обогащению, должна иметь состав:

Компоненты Содержание,

%

Железо (общее), не менее..................................... 64,00

Кремний, ие более............................................... 4,50

Алюминий, не более............................................ 0,50

Кальций, не более................................................ 0,04

Содержание примесей металлов дано по отношению ко всему железу, находящемуся в руде.

Гравитационным обогащением называется метод разделения минеральных зерен различной плотности, основанный на различии в движении этих частиц в жидкости в результате совместного действия на них внешней силы тяжести.

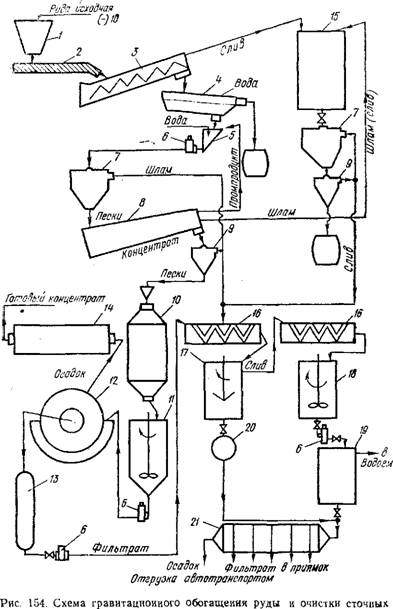

Схема гравитационного обогащения руды приведена на рис. 154.

Железная руда («синька») из бункера 1 при помощи шнекового питателя 2 (0400 мм) подается в односпиральный классификатор З (1КС-5), в который поступает вода из водопровода. Назначение классификатора — отделить основную часть пустой породы (кремнекислые соединения, алюмосиликаты), которая в виде тонкого шлама, находящегося во взвешенном состоянии в рудной пульпе, стекает через порог классификатора. Поступление воды в классификатор регулируется таким образом, чтобы через сливной порог отделялась основная часть тонкой фракции руды (крупность (—) 0,044 мм). Слив этой фракции самотеком поступает в контактный чан 15 с мешалкой.

Крупная фракция руды (пески), осаждающаяся на дно классификатора, перемещается спиралями шнека и затем поступает на грохот 4 (ГЖД-1, 400X800 мм) с целью отделения крупной фракции от мелкой (—) 1,2—1,4 мм (более богатой железом) .

Фракция ( + ) 1,2—1,4 мм собирается с сита грохота в тару 22 и отправляется автотранспортом за пределы завода, а более мелкая фракция в виде пульпы, пройдя через сито, самотеком поступает в зумпф 5 — сосуд с коническим дном, с присоединенным к нему Песковым насосом 6 (НПГ-2).

Насос подает пульпу при давлении 50,5—101 кПа (0,5—1,0 ати) в гидроциклон 7 (0150 мм). В гидроциклоне происходит разделе - .ние материала пульпы по крупности вследствие действия центробежной силы, возникающей от кругового движения пульпы при ее поступлении в гидроциклон через тангенциально расположенный

|

Вод при этой операции |

Патрубок. При этом более крупные частицы пульпы (пески) как более тяжелые осаждаются в конической части гидроциклона, а мелкие (шлам) уходят с обедненной пульпой через верхний патрубок. Постоянство режима работы гидроциклона обеспечивается регулировкой подачи воды в зумпф 5.

Пульпа после обезвоживания и удаления шлама поступает из - гидроциклона на концентрационный трехъярусный сдвоенный стол 8 (ЯСК-1А), на котором происходит разделение зерен руды на тргь фракции в соответствии с их удельной массой: концентрат (богатый железом), промпродукт и шлам (пустая порода в пульпе).

Концентрат направляется на дальнейшую переработку — в обезвоживающий конус 9, промпродукт — в зумпф 5 и далее на повторную очистку на концентрационном столе 8, а шлам (хвосты производства) — в контактный чан 15.

Сгущенная пульпа концентрата поступает по лотку из нижней части конуса 9 в шаровую мельницу 10 (4ШМ-0 с решеткой. СМ-603) для размола концентрата. Вода с частицами через патрубок конуса подается в аппарат 16. Содержание в пульпе твердого рудного концентрата, поступающего на размол, должно быть не менее 70%, такая же плотность по твердому должна поддерживаться в пульпе размолотого концентрата (в разгрузке), поступающей из мельницы.

Пульпа размолотого концентрата по лотку поступает в контактный чан с мешалкой 11, откуда периодически насосом 6 (НПГ-2) перекачивается в корыто вакуум-фильтра 12.

Разрежение воздуха на вакуум-линии не менее 45,7—53,3 кПа (350—400 мм рт. ст.). Осадок на фильтровальной ткани не менее 5 мм. Съем осадка производится ножом. Фильтрат, накапливаемый при работе вакуум-фильтра в ресивере 13, удаляется насосом НП-1 в аппарат 16.

Снимаемый с фильтра осадок поступает через течку аппарата 12 в сушильный барабан 14 (ГТС-У). Температура сушильного агента при входе в барабан не менее 700° С.

Высушенный рудный концентрат имеет влажность не более 1,0%. В таком виде ои идет в цех для получения из него отрицательной активной массы (восстановление естественной и искусственной окиси железа).