ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПАСТ

Пасты изготовляют в лопастных смесителях периодического действия или винтовых (шнековых) непрерывного действия.

Смеситель периодического д е й с т в и я. На рис. 93, а показан лопастной смеситель. В полуцилиндрическом сосуде емкостью 300—600 кг свинцового порошка или окислов свинца вращаются навстречу друг другу две Z-образные лопасти с разным числом оборотов, например 30/40 или 40/50 в минуту. Движение лопастей осуществляется электродвигателем мощностью 30—45 кВт посредством системы зубчатых передач. В кожухе смесителя имеется водяная рубашка, через которую пропускается холодная вода для охлаждения пасты при ее приготовлении. Разное число оборотов лопастей и изогнутая спиралеобразная форма Z-образных лопастей (рис. 93, б) обеспечивают быстрое и хорошее перемешивание компонентов пасты.

Компоненты пасты (свинцовый порошок или окислы свинца, раствор серной кислоты, расширители, укрепляющие добавки и вода) загружают в смеситель через крышку. Приготовленную пасту разгружают наклоном смесителя с помощью подъемного червяка.

Раствор кислоты из дозатора поступает по трубке к находящемуся под крышкой смесителя распределителю, представляющему собой свинцовую трубку, расположенную вдоль смесителя и имеющую много мелких отверстий. Через эти отверстия раствор кислоты разбрызгивается равномерно по пасте.

Изготовление отрицательной пасты требует тщательного перемешивания свинцового порошка с расширителем. С сухим порошкообразным расширителем лучшее перемешивание достигается предварительным перемешиванием компонентов в сухом состоянии не менее 20 мин. При непрерывной работе смесителей периодического действия сухое перемешивание с остатком сырой пасты от предыдущего замеса приводит к образованию комков, к сильному окисленню свинцового порошка и разрушению структуры его зерен. Эти недостатки устраняют сухим перемешиванием в специальных смесителях, обычно устанавливаемых над смесителями для приготовления паст. После приготовления сухой смеси последняя высыпается в смеситель для паст. Однако сухое перемешивание увеличивает пыль в цехе, поэтому в производстве расширители предпочитают вносить в уже приготовленную сырую пасту.

После приготовления пасту выгружают в деревянные или железные бадьи и покрывают мокрыми полотнами или плотными крышками для предохранения ее от высыхания и схватывания. В этих бадьях паста хранится и транспортируется к намазочным машинам. Паста без высыхания, особенно в закрытых сосудах или под слоем воды, может храниться неопределенно долго без потери своих свойств. При хранении в течение 6—8 ч и более увеличивается лишь ее плотность на 0,1—0,15 г/см3. Практически хранение пасты допускается в закрытом сосуде или прикрытой мокрым периодически смачиваемым полотном в течение 2—3 суток.

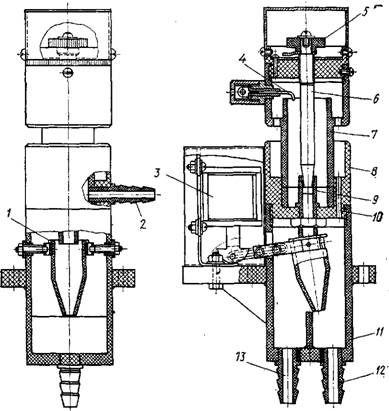

Смеситель непрерывного действия. Смеситель непрерывного действия (см. рис. 94) состоит из корытообразного корпуса с водяной рубашкой, в котором на оси имеются два вала, снабженные лопастями. Лопасти на валах располагаются по винтовой линии таким образом, чтобы один подавал материал в сторону выгрузки готовой пасты, а другой — во встречном направлении. Преимущественное движение материала в сторону выгрузки обеспечивается большим углом поворота лопастей по отношению к оси одного из валов. Примерная величина углов установки лопастей по отношению к осям 30 и 45°. Углы установки лопастей регулируются в процессе работы смесителя и могут изменяться по длине вала. Число оборотов вала около 25 в минуту. Суммарное время перемешивания положительной пасты составляет 10—15 мин, отрицательной — 20—30 мин. При производительности смесителя 1000 кг пасты в час длина его равна 1700 мм, диаметр шнека 200 мм, ширина корыта 360 мм. Смеситель закрыт крышкой. В некотором случае дно корыта делается откидным с целью его очистки от пасты.

С целью улучшения перемешивания и увеличения производительности нередко устанавливают последовательно два таких дозатора. Производительность линий достигает 1200—1500 кг пасты в час.

Производительность смесителя должна соответствовать производительности намазочной машины. Производительность смесителя в 1000 кг/ч соответствует производительности намазочной машины в 2800—3000 двойных положительных автомобильных пластин в час.

Решетки и в дальнейшем пластины для стартерных типов аккумуляторов изготовляют двухместными, что увеличивает производительность оборудования. Перед оборкой готовые двухместные пластины разрубают на одинарные.

Водяная /рубашка поддерживает необходимую температуру пасты, которая должна составлять примерно 30° С.

Привод смесителя осуществляется от электродвигателя через редуктор и муфту іна один из валов. Второй вал вращается от первого при помощи пары цилиндрических шестерен. Мощность электродвигателя, равна 5ікВт.

Пасты, приготовленные в смесителе непрерывного действия, через отверстие в его конце сбрасываются в бункер намазочной машины. В непрерывном потоке производства смеситель непрерывного действия устанавливается над інамазочной машиной.

Дозатор свинцового порошка. Бункер-дозатор свинцового порошка или свинцовых окислов (рис. 96) является одновременно промежуточной емкостью. Работает он по принципу комбинированного винтового транспортера. Вдоль /нижней узкой части бункера вращается шнек, выходящий из бункера через плотно подогнанную к диаметру шнека трубу, в которой находится ссыпное отверстие. Ворошитель создает равномерное поступление порошка в шнек. Число оборотов шнека должно быть отрегулировано соответственно необходимому поступлению в смеситель свинцового порошка.

Правильность работы /винтового дозатора для порошковых материалов не всегда достаточна. Большое влияние іна равномерность шдачи материала оказывает его влажность, содержание окиси в свинцовом порошке и другие свойства порошков.

Весовой дозатор. Он основан на принципе інеравноплече- го коромысла (рис. 97). На небольшой ленточный конвейер, представляющий собой коромысло, из шнекового дозатора поступает свинцовый порошок. При повышении скорости дозировки перевешивает длинное плечо (б) и датчик снижает скорость подачи свинцового порошка на конвейер шнековым дозатором; при снижении поступления порошка на конвейер перевешивает короткое плечо (а) и датчик ускоряет подачу порошка шнековым дозатором.

Дозаторы раствора кислоты и. воды. Равномерное. поступление в необходимых количествах жидких компонентов в смеситель из дозатора основано на принципе постоянного истечения жидкости через калиброванное отверстие (трубку) из сосуда, в котором постоянно поддерживается один и тот же уровень этой

Жидкости (рис. 98). Одинаковый уровень жидкости создает постоянное гидравлическое давление (Я), обеспечивающее одинаковую скорость истечения жидкости из сосуда. Постоянный уровень жидкости їв сосуде поддерживается поступлением в дозатор жидкости. в количествах, больших его потребления; излишек удаляется через край сливной трубы, определяющей одновременно постоянство гидравлического давления.

Дозатор воды (рис. 99) состоит из трех стаканов, расположенных один под другим. Через входной штуцер 2 вода поступает в стакан 7 и заполняет его полностью до краев. Вода, необходимая для дозировки, из стакана 7 стекает по трубке 9 в воронку 1, которая направляет струю воды при нормальной работе установки в левую половину стакана 11 и оттуда по штуцеру 13 в смеситель.

В случае остановки смесителя воронка 1 автоматически с помощью электромагнита 3 передвигается в правое положение и вода через штуцер 12 Рис. 98. Схема, поясняющая принцип направляется в канализацию. действия жидкостного дозатора

Постоянство уровня воды в стакане 7 поддерживается за счет перелива избытка воды через край. Этот излишек воды стекает в стакан 8 и по трубке 10 в нижний стакан //и далее >в канализацию. Количество воды, поступающее їв смеситель, регулируется стержнем 6, входящим. нижним конусным концом в верхнее отвер-

|

Рис. 99. Устройство дозатора воды |

Стие трубки 9. С помощью 'винта на верхнем конце стержня и прикрепленного к нему маховичка 5 стержень перемещается іпо вертикали, регулируя величину отверстия їв трубке 9. Уровень 1ВОДЫ в верхнем стакане 7 контролируется электронным сигнализатором уровня ЭСУ-1 посредством контакта 4\ при понижении уровня воды в стакане ниже нормы 'выключается вся установка смесителя.

Дозатор кислоты имеет конструкцию, близкую к дозатору воды, и работает точно так же, как дозатор воды, но детали его (выполняются из кислотостойких материалов.

Обычно эти жидкостные дозаторы лосле регулировки работают с достаточной точностью продолжительное время.

В практике дозировку кислоты и воды нередко упрощают, сливая кислоту ,из общего сборного бака, а воду непосредственно из водопроводной сети через резиновый шланг, пережимаемый зажимом. Такой способ не обеспечивает равномерного поступления жидких компонентов. в смеситель и ухудшает качество пасты.

|

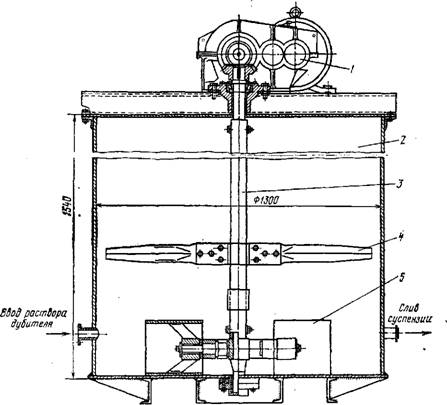

Рис. 100. Смеситель-суспензатор для измельчения и смешения расширителей и ингибитора а-ОНК с водой: 1 — редуктор, 2 — смеситель, 3 — вал, 4 — лопасти мешалки, 5 — бегуикн |

Жидкостные дозаторы регулируются в соответствии с работой дозатора свинцового порошка и окислов свинца.

Точность дозировки расширителей в виде суспензии выше точности дозировки этих компонентов. в сухом состоянии.

Суспензия расширителей — сернокислого бария (BaS04) я дубителя БНФ, а также ингибитора — а-оксинафтойной кислоты (а-ОНК) приготовляется в специальной аппаратуре.

В бак объемом 800 л с пропеллерной мешалкой и обогреваемым острым паром заливают рассчитанное количество воды и за - тружают БНФ в кусках или гранулах. При температуре 60—80° С за 1—2 ч БНФ растворяется в воде, и раствор переливают в сус - пенизатор (рис. 100). Последний представляет собой такой же бак с пропеллерной мешалкой, по дну которого вращаются бегунки. Сернокислый барий в виде порошка, а а-ОНК в виде влажных комков (30—40% влаги) или густой пасты (50—70% .влаги) в соответствующих количествах загружают в суспензатор. Бегунки измельчают твердые «омочки компонентов. БНФ обладает стабилизирующим свойством и делает приготовленную суспензию устойчивой. Перемешивание и измельчение продолжаются 12—14 ч. В суспензии содержится - примерно 45 г/л твердых веществ. Состав суспензии контролируется и в случае несоответствия рецепту корректируется.

Приготовленная суспензия по мере надобности поступает в дозатор суспензии (рис. 101). Он состоит из бака объемом 300—400 л с пропеллерной мешалкой. В бак с помощью системы рычагов по направляющим периодически опускается и, набрав суспензию, поднимается черпак соответствующего объема, после чего, наклонившись, выливает ее в смеситель. Объем суспензии, забираемый черпаком, можно корректировать наклоном черпака.