ПРОИЗВОДСТВО ЭЛЕКТРИЧЕСКИХ АККУМУЛЯТОРОВ

ФОРМИРОВАНИЕ ПЛАСТИН НА ОВАЛЬНЫХ ГОРИЗОНТАЛЬНО — ЗАМКНУТЫХ КОНВЕЙЕРАХ

|

|

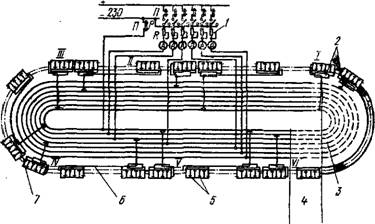

Формировочные двух - рельсовые горизонталь - но-замкнутые тележеч - ные конвейеры имеют длину по периметру около 175 м и состоят из 85 тележек. На платформе каждой тележки установлено пять эбонитовых формиров©ч - ных баков. Баки на конвейере соединены в 5—6 формировочных групп.

Ходовая часть конвейера состоит из специальной гусеничной цепи, к которой прикрепляют тележки. Привод цепи, т. е. движение конвейера, осуществляется через два последовательных редуктора и вариатора числа оборотов электродвигателем небольшой мощности (1,7 кВт). Скорость движения конвейера — 0,33— 0,66 м/мин.

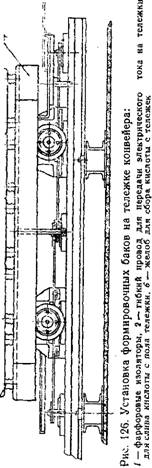

Платформы тележки (рис. 126) покрыты листовым свинцом. По краям платформы имеется бортик, препятствующий растека-

|

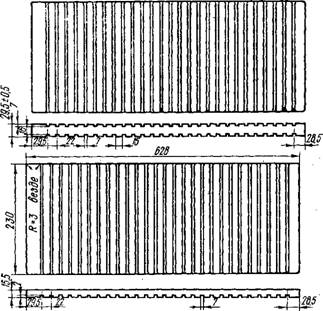

Рнс. 127. Эбонитовые гребенки для формировочных баков |

Нию по цеху электролита в случае выплескивания последнего из бака 3. Эта кислота стекает по сливной трубе 5, смонтированной сбоку тележки 4, в сборный желоб 6, размещенный рядом с конвейером. По этому желобу электролит направляется в сборный бак электролитного отделения.

Формировочные эбонитовые баки 3 устанавливают на фарфоровых изоляторах для уменьшения утечек тока через листовой свинец, покрывающий платформу тележек.

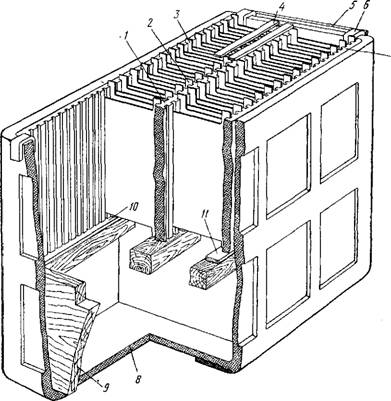

В баке пластины ставят в два ряда ушками в вертикальном направлении. Пластины вставляют в пазы эбонитовых гребенок (рис. 127). Боковые гребенки имеют ребра с одной стороны, средние гребенки — с двух сторон. В собранном с пластинами виде формировочный бак показан на рис. 128. Нередко тонкие пластины (примерно толщиной до 2,1 мм) собираются и формируются сдвоенными. В этом случае в каждый паз гребенки вставляют две пластины; только крайними в ряду по одной отрицательной пластине.

Положительные пластины в обоих рядах ставят ушками к средней гребенке. Верхние ушки этих пластин, расположенные по оси бака, припаивают к токоподводящей шине — формировочному прутку. Пайку производят водородным пламенем с помощью паяльного прутка. Применяют также электросварку. Нижние ушки положительных пластин упираются в изолирующую подставку из дерева, эбонита и пр.

Отрицательные пластины устанавливают ушками к боковым гребенкам. Контакт этих пластин с токоподводящей шинкой осуществляется без пайки, что значительно облегчает и удешевляет сборку пластин в баке. Контактом служит шина, расположенная на подставке, в которую упираются отрицательные пластины своими нижними ушками. Для улучшения контакта торцовая часть ушка может зачищаться карчетками от налипшей при намазке пасты и от окислов свинца.

|

Рис. 128. Разрез формировочного бака с пластинами: 1 — средняя гребенка, 2 — положительные пластины, 3 — отрицательные пластины, 4 — формировочные токоотводящие прутки, 5, 6 — токоотводы от контактных шинок отрицательных пластин, 7 — боковая гребенка, 8— формировочный бак, I — деревянная подставка под гребенки, 10. 11 — контактные шинки для отрицательных пластин |

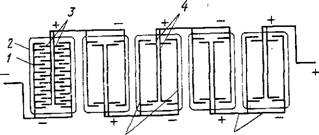

Беспайковьш контакт положительных пластин с токоотводом затруднен вследствие окисления свинца и возникновения большого сопротивления в месте контакта и не применяется. Токоотводы отрицательных пластин выводят на край бака и подводят к середине следующего бака, где присоединяют к шинам положительных пластин соседнего бака последовательно по схеме, показанной на рис. 129.

Между тележками токоподвод производят медным гибким кабелем, изолированным кислотостойкой изоляцией.

|

Рис. 129. Схема включения формировочных баков в сеть питания током: 1 — отрицательные пластины, 2 — бак, 3 — положительные пластины, 4— формировочные прутки, 5 — шины, 6 — токоподводы к отрицательным пластинам |

|

В 5 |

Питание формировочных групп постоянным током осуществляют с помощью кольцевых шин токоподводов, расположенных концентрически конвейеру во внутреннем его кольце.

Крайние тележки формировочных групп имеют скользящие токосъемники (троллеи). Минусовая шина — общая для всех формировочных групп конвейера, положительные шины — отдельные для каждой группы. На рис. 130 показана принципиальная схема питания конвейера постоянным током для шести формировочных групп.

В токораспределительном отделении от общих шин, подводящих постоянный ток к конвейеру из преобразовательной подстанции, отрицательный полюс подключается непосредственно к минусовой шине. Положительный полюс общих шин имеет ответвления к положительной шине каждой формировочной группы. В каждой группе последовательно включены предохранитель П, рубильник Р, регулировочный реостат и контрольный амперметр А для регулирования и контроля силы тока, проходящего через группу.

В первой части конвейера предусмотрена обесточенная часть шин. Здесь происходят рабочие операции разборки и сборки групп. Эти операции заключаются в отсосе электролита из баков, отрыве формировочных прутков от ушков положительных пластин, выемке из бака сформированных отрицательных и положительных пластин, укладке сухих иеформированных пластин в баки, пайке к ушкам

положительных формировочных прутков и перемычек между баками и заливке собранного бака скорректированным и охлажденным электролитом. Все эти операции производят последовательно по ходу конвейера в строго определенных местах для каждой операции, откуда отводится и куда поступает электролит, удаляются и поступают пластины.

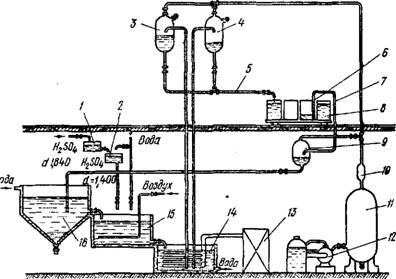

Электролит поступает на формировочный конвейер по кислотной системе электролитного отделения. Это отделение расположено рядом или в нижнем помещении под формировочным цехом. Схема этой системы приведена на рис. 131.

|

Рис. 130. Принципиальная схема питания электрическим током формировочных групп конвейера: J — регулировочные реостаты, 2 —токосъемники, 3 — обесточенная часть троллейных шин, 4 — рабочие места, 5 — перемычка между баками, 6 — капель соединения конца группы с токосъемником, 7 — перемычка между платформами; ]—VI — формировочные группы |

После окончания формирования и подхода группы к месту разборки баков 8 ток отключается. Рабочий спускает резиновый шланг 6 в бак, и электролит по кислотопроводу 7 отсасывается с помощью водокольцевого насоса или вакуумным насосом 12 и через сливной сосуд сливается в отстойник 16 емкостью 9 м3. Из отстойника осветленный раствор самотеком поступает в бак 14 для корректировки концентрации электролита. В случае недостаточной плотности электролита или для приготовления нового электролита применяют кислоту плотностью 1,83 г/см3, которая из бака 1 поступает в другой бак 2 на предварительное разбавление водой до плотности 1,4 г/см3. Разбавленная кислота расходуется для корректировки формировочного электролита. Для ускорения перемешивания на дне бака проложен змеевик с отверстиями для барботажа раствора сжатым воздухом. Воздух, выходя из отверстия змеевика, барбогирует смесь и ускоряет ее перемешивание. Если плотность электролита необходимо уменьшить, в корректировочный бак заливают воду.

При смешивании кислоты с водой или слабого электролита с крепким, как уже ранее упоминалось, происходит сильный нагрев электролита. Заливка ненормированных пластин электролитом допускается при температуре последнего не выше 30° С, а она обычно бывает выше. Поэтому горячий откорректированный электролит поступает самотеком в следующий бак 14 для охлаждения. Охлаждение электролита производится свинцовым змеевиком, через ко-

|

|

|

Рис. 131. Принципиальная схема питания электролитом формировочных баков иа конвейере: |

|

1 — бак для концентрированной исходной кислоты, 2— бак для разбавления концентрированной кислоты до кислоты плотностью 1,400 г/см3, 3, 4 — напорные баки для откорректированной к охлажденной кислоты, 5 — кнслотопровод для заливки формировочного бака кислотой, 6 — резиновый шланг, 7 — кнслотопровод для слива кислоты, 8 — формировочный бак, 9 — сливной сосуд, 10 — кислотная ловушка, 11 — ресивер, 12 — вакуумный насос, 13 — холодильная установка, 14 — бак для охлаждения' откорректированного электролита, 15 — бак для корректировки концентрации электролита, 16 — сборный бак для отработанного формировочного электролита (отстойник) |

|

В, |

Торый пропускается холодная вода', которая, в свою очередь, охлаждается холодильной аммиачной установкой 13. Более высокая температура электролита при заливке собранных намазанных пластин приводит к увеличению времени формирования.

После заливки перед включением тока пластины припитывают в электролите в течение 1—2 ч. Содержание примесей в формировочном электролите, выраженное в мг/л, не должно превышать: железа—100, хлора—10, марганца — 6, уксусной кислоты и других органических веществ— 100.

Отбор проб формировочного электролита для анализа необходимо производить перед загрузкой пластин в электролит или перед заливкой электролитом собранных баков. Анализ растворов электролита на содержание примесей должен производиться не реже 1 раза в две недели, а также в тех случаях, когда предполагается в электролите содержание примесей выше нормы.

Откорректированный и охлажденный электролит поступает в сборный бак и оттуда центробежным или вакуумным насосом направляется в напорные баки 3, 4 для заливки электролитом формировочных групп с намазанными пластинами.

Заливка бака электролитом автоматизирована. При подходе очередного бака под заливочное устройство специальный рычаг, прикрепленный к тележке, подключает магнитный клапан этого устройства, который пропускает электролит.

После достижения электролитом необходимого уровня в баке над пластинами срабатывает электронный сигнализатор уровня (ЭСУ-1), гибкий сигнализирующий контакт которого устанавливается на необходимой высоте, и подача кислоты в бак прекращается.

Параллельно формировочному конвейеру располагаются туннельные конвейерные. сушила для отформированных пластин. Загрузочное отверстие в сушиле расположено рядом с местом разборки формировочных баков. Формирование пластины сразу из формировочного бака непосредственно переносится на загдузочное приспособление сушила.