Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

Технологические дефекты, возникающие при изготовлении, монтаже и ремонте котла

При изготовлении труб поверхностей нагрева во время монтажа или при ремонте котла могут возникнуть следующие дефекты:

Гофры на гнутых участках труб; утонение стенок растянутых участков гибов; овальность гибов выше допустимой; вмятины и задиры в местах закрепления труб на гибочных станках;

Утонение стенок труб ниже нижнего предела при абразивной зачистке концов труб для вальцовочных соединений; пережог концов труб при термообработке под вальцовку; пережог концов труб при механизированной абразивной зачистке под вальцовку;

Изготовление поверхностей нагрева из небрежно хранившихся труб со следами значительной коррозии (выводящей толщину стенки ниже допусков);

Отклонение радиусов гибов и длин прямых участков выше допустимых значений;

Дефекты заготовок и сборки под сварку составных труб из отдельных участков;

|

97 |

Несоответствие указаниям чертежа и инструкции по сварке угла скоса кромок;

7—640

Расслоение, шлаковые включения и загрязнения на кромках;

Несоблюдение допусков по притуплению кромок и постоянству по длине кромок;

Несоблюдение допусков на зазор между кромками и постоянство его по длине кромок при сборке, а также несовпадение стыкуемых плоскостей кромок (излом или несоответствие чертежу взаимного расположения осей соединяемых элементов);

Смещение кромок соединяемых элементов; отклонение размеров и формы швов от требуемых чертежами, нормалями, ТУ и инструкциями по сварке;

Трещины всех видов и направлений, выходящие на поверхность;

Наплавы, подрезы, прожоги, незаваренные кратеры, не - провары, пористость и другие технологические дефекты;

Деформация и коробление сварных соединений участков труб;

Дефекты приварки труб поверхностей нагрева к элементам котлов и дефекты сборки под сварку (аналогичны дефектам сварки труб из отдельных элементов);

Дефекты вальцовки труб поверхностей нагрева: расслоение, плены, трещины на концах труб; разрывы на развальцованных участках труб; шероховатая поверхность внутри трубы на развальцованном участке;

Подрезы и резкие накаты в местах перехода неразваль - цованной трубы в вальцовочный пояс и вальцовочного пояса в разбортованную часть;

Отжатия трубы в гнезде, щели и загрязнения между трубой и вальцовочным гнездом;

Отступления по максимальной и минимальной размерами выступающих концов труб, а также отклонения угла разбортовки от 15°;

Недоход основания бортовочного колокольчика до кромки трубной доски или заход его за кромку на расстояние свыше 4 мм;

Уменьшение толщины стенки конца разбортованной трубы более чем на 20 %; допустимая толщина стенок труб в местах бортовки должна быть не менее указанной.

Технологическими дефектами изготовления являются дефекты наиболее часто встречающиеся у труб, изготовленных из сталей аустенитного класса, — закаты, вызывающие разрывы труб, расслоение металла, недоброкачественная

заводская сварка стыков труб, соединений труб с камерами и приварки донышек к камерам, установка труб из стали марок, не соответствующих проекту. В стыках труб, выполненных на заводе контактной сваркой, на внутренней их поверхности могут быть кольцевые валики (наплывы), раскатанный шлак, образовавшийся при проходе трубы дорном, а также сварочный шлак, который является очагом для отложений накипи.

К дефектам монтажа относятся недоброкачественная сварка и попадание посторонних предметов в пароводяную систему котла. Появление свищей и разрывы стыков из-за некачественной сварки являются результатом неправильной разделки кромок стыка и его сборки, а также несоблюдения допусков и наличия непроваров.

Технологические трещины, риски и расслоения металла, а также задиры на внутренней поверхности труб могут появляться при нарушении технологии изготовления, монтажа и ремонта котлов. В период эксплуатации котлов указанные дефекты приводят к образованию продольных разрывов труб.

Расслоения металла обычно обнаруживаются в трубах из стали 1Х18Н12Т и выходят в большей части на внутреннюю поверхность по винтовой линии. Расслоения развиваются в трещины, а трещины приводят к разрывам.

В сварных стыках труб, выполненных контактной сваркой на стыкосварочных машинах, встречаются дефекты в виде несплавления стыкуемых кромок, кольцевых трещин и перегрева прилежащего к стыку участка трубы из-за ускоренного развития ползучести, вызванной неудаленным внутренним гратом.

Повреждения угловых швов приварки змеевиков и. штуцеров к коллекторам имеют вид кольцевых трещин вдоль линии сплавления со стороны змеевика или штуцера. Трещины образуются прежде всего из-за нарушения технологии сварки, а также при недостаточной компенсации термических удлинений труб.

При разрушении трубы из-за дефектов металлургического производства, а также при разрушении сварных соединений из-за технологических трещин, непроваров, подрезов, газовых пор или шлаковых включений причину повреждений установить нетрудно. Свищи и разрывы образуются непосредственно по дефектам. Поверхности несплошности в месте заката, трещины металлургического производ

ства или горячие трещины в сварном соединении покрыты окалиной. От них начинаются свежие изломы.

В металле, прилегающем к месту разрыва, часто наблюдаются скопления неметаллических включений.

Причина устанавливается после разрезки трубы, внешнего осмотра и исследования макро - и микроструктуры.

Если трубы изготавливаются прошивкой и прокаткой из литых или катаных заготовок круглого сечения, то дефекты слитка (остатки усадочной раковины, газовые пузыри, шлаковые включения и др.) переходят в процессе технологии в трубы. Поэтому для получения качественных труб следует использовать только заготовки без дефектов.

В процессе холодного волочения труб из-за попадания между трубой и волочильным кольцом окалины или из-за неравномерного износа кольца на наружной поверхности трубы могут образовываться продольные риски. Если волочение производилось на оправке или пробке, то риски могут быть и на внутренней поверхности.

Трубы для поверхностей нагрева из стали 12Х2МФСР чаще содержат металлургические дефекты, чем трубы таких же типоразмеров из других сталей.

На котле ПК-41 произошло разрушение труб ширмового пароперегревателя первой и второй ступеней. Причиной разрушения были продольные трещины, расположенные с внутренней стороны стенки трубы, причем в каждом сечении имелось несколько таких трещин. Трещины были заполнены оксидами. По краям трещин плотность карбидов меньше, чем вдали от них, что говорит об обезуглероживании металла.

Микроструктура всех поврежденных труб из стали 12Х2МФСР не соответствовала рекомендованной. По окружности структура одинакова. Повышенного окалинообразования не наблюдалось.

Механические свойства и химический состав всех4 исследованных в МО ЦКТИ труб, имевших повреждения, удовлетворяли требованиям МРТУ 14-4-21-67.

По результатам исследования были даны рекомендации о замене пароперегревателя.

Повышение рабочих температур пара на электростанциях привело к тому, что многие элементы котла работают в области температур, при которых проявляется ползучесть.

Ползучесть — это свойство металла, нагруженного при. высокой температуре, медленно и непрерывно пластически деформироваться под воздействием напряжений. Металл

Элементов котлов, работающих при температурах выше 450 °С, подвержен ползучести. В результате развития ползучести увеличивается диаметр и уменьшается толщина стенок труб. Деталь, проработавшая определенное время в условиях ползучести, разрушается при пластической деформации во много раз меньше, чем при разрушении от кратковременной перегрузки при той же температуре.

Напряжения, вызывающие разрушения, могут быть существенно меньше временного сопротивления при данной температуре. Способность металла сопротивляться разрушению при воздействии. высокой температуры и напряжений характеризуется пределом длительной прочности — напряжением, приводящим металл к разрушению при данной температуре через определенный промежуток времени.

Перегрев металла вызывает изменение его структуры, снижение механических свойств и повышенное окалинооб - разование. Перегрев поверхностей нагрева может быть вызван следующими причинами: неравномерностью температурного поля по сечению топки и газоходов, вызванной плохой работой горелок или шлакованием; разрушением защитного теплоизоляционного покрытия; несоответствием марки стали условиям работы; нарушением циркуляции; неудовлетворительным водным режимом и т. п.

В случае кратковременного перегрева металла разрушение характеризуется увеличением диаметра трубы в месте разрушения и утонением стенок у кромки разрыва, а также наблюдается заметное изменение микроструктуры (рис. 4.2, а). Труба обычно имеет большое раскрытие.

|

|

|

Рис. 4.1. Типичные слу< чаи повреждения тру» бы 0 32X5 мм из стали 12Х1МФ нижней радиационной части котла ПК-41 |

Кромки бывают скошены под углом 45°, так как металл пластичен и разрушение наступает за счет среза по плоскости максимальных касательных напряжений. Трещина всегда продольная, вследствие того что тангенциальные напряжения от внутреннего давления в 2 раза превышают осе-; вые.

При длительном перегреве труб по сравнению с расчетной температурой разрушение ведет к небольшому увеличению диаметра в месте разрыва и незначительному утоне-; нию кромок, а на лобовой образующей наружной поверхно-' сти появляется сетка продольных трещин (рис. 4.2, б). Дли-, тельная эксплуатация металла при высокой температуре или кратковременный большой перегрев сверх расчетной ^ температуры вызывает изменения в структуре металла. ;

Головные паропроводы, выполненные из стали 12Х1МФ, проработали свыше расчетного срока службы 100 тыс. ч.,

Исследования микроструктуры паропроводных труб, из-^ готовленных из стали 12Х1МФ, после длительной эксплуатации показали, что работа металла при 500—510 °С в течение расчетного срока службы практически не вызывает структурных изменений. При 540—545 °С интенсификация,' коагуляции карбидов отмечается после 50—60 тыс. ч., а при^ 560—570 °С — после 15—20 тыс. ч. Сама по себе коагуля-; ция карбидов не может служить браковочным критерием, хотя и сопровождается ухудшением показателей прочности стали.

Ванадий, входящий в состав стали 12Х1МФ, образует :! химически более прочные карбидные соединения, чем молибден и хром. Содержание ванадия в карбидах в процессе эксплуатации изменяется мало.

Значительный переход молибдена, ванадия и хрома в карбиды обычно предшествует разрушению металла при длительной эксплуатации и высокой температуре. Если в процессе разрушения преобладает силовой фактор, то, разрушение наступает и при малом содержании легирующих элементов в карбидном осадке.

Повреждения на ряде электростанций зарегистрированы \ на гибах труб 0 194X12, 219X14, 273X17, 273X20, 325Х Х20 и 325X22 мм.

Большинство повреждений произошло на гибах из стали 12Х1МФ, спроектированных в соответствии с нормативно - технической документацией 1956—1971 гг. и эксплуатируемых при давлении 10—14 МПа и температуре 510—540 °С. В этой документации были заложены завышенные для данной стали допускаемые напряжения.

На гибах паропроводов и пароперепускных труб, рассчитанных по сниженным напряжениям и изготовленных после 1971 г., повреждения были значительно реже. В некоторых случаях снижение эксплуатационной надежности гибов было связано с пониженной длительной пластичностью материала, с защемлениями из-за плохого состояния опор, подвесок, из-за превышения температур пара над расчетной, а также с наличием металлургических дефектов,

Разрушение гибов труб вызвано также искажением формы поперечного сечения при гибке, утонением стенки в месте гиба, низкой жаропрочностью и длительной пластичностью металла. Важную роль играют изменяющиеся во времени термические напряжения, появляющиеся при пусках, остановах и резких изменениях режима работы котла.

Гибы обычно разрушаются из-за образования трещин на наружной поверхности вдоль наиболее растянутого при гибке волокна. В этом месте действуют наибольшие дополнительные растягивающие напряжения, вызываемые изгибом поперечного сечения в результате утонения трубы при гибке, а толщина стенки минимальна из-за вытяжки.,

Реже наблюдались повреждения гибов из-за трещин, развивающихся с внутренней стороны в области нейтральных волокон, где изгибные растягивающие напряжения могут достигать большой величины. Ранее гибы труб поверхностей нагрева, внутрикотловых и станционных трубопроводов, выполненные из стали 12Х1МФ, при толщине стенки 20 мм и менее не проходили термической обработки после холодной гибки.

Проведенные НПО ЦКТИ исследования показали, что почти на всех трубах этих типоразмеров после длительной эксплуатации предел текучести металла гиба при комнатной температуре выше предела текучести металла прямого участка. Это свидетельствует о том, что наклеп сохраняется на протяжении всего периода эксплуатации вплоть до момента повреждения, который наступал при сроках службы 80—100 тыс. ч и более. Испытания на длительную прочность металла поврежденных труб показали снижение длительной пластичности металла гибов из стали 12Х1МФ, не проходивших термической обработки, почти на порядок по сравнению с металлом прямых участков.

Трубопроводы из стали 12Х1МФ с наружным диаметром 243 мм и толщиной стенки от 17 до 19 мм сняты с производства.

На заводах-изготовителях применяется отпуск гибов из стали 12Х1МФ с толщиной стенки 20 мм.

Анализ структуры и свойств металла гибов, имевших ускоренную ползучесть на прямом участке или повреждение на гнутой части, в отдельных случаях позволил установить: неодйородность микроструктуры и разницу в механических свойствах на прямом участке.

Исследования, проведенные МО ЦКТИ, показали, что, металл большинства поврежденных гибов имеет повышен - , ное содержание неметаллических включений, в частности сульфидов.

На электростанциях Минэнерго проводится проверка гибов необогреваемых труб котлов и паропроводов с на - -, ружным диаметром 76 мм и более (независимо от угла гиба) визуальным осмотром, ультразвуковой дефектоскопией с замером фактической толщины стенки и измерением овальности. Измерение овальности проводят в средней час - Ї ти гиба, а ультразвуковому контролю подвергают 2/з по-, верхности гиба, включая растянутую при гибке зону и обе! боковые нейтральные зоны.

Труднодоступные гибы с наружным диаметром менее , 108 мм допускается [3] проверять выборочно в количестве не менее 20%, а диаметром более 108 мм — в количестве ; 30 %. К труднодоступным относятся гибы труб, которые не / могут быть проконтролированы без демонтажа (например, ' гибы труб, объединенных в плотные пучки и связанных рамами или другими конструкциями, а также водо - и паропе - репускных труб между барабанами двухбарабанных котлов).

При проведении ультразвуковой дефектоскопии гибов и при отношении номинальной толщины стенки трубы к номинальному наружному диаметру 0,123 мм или менее необходимо руководствоваться инструкцией [34], а при большем соотношении— инструкцией [35].

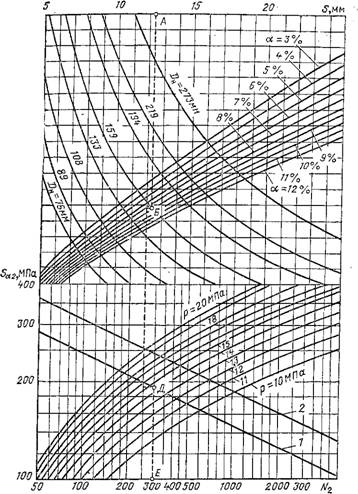

Если при контроле дефектов не выявлено и запас достаточный, то гибы оставляют в эксплуатации. Если запас на пределе, то допускается проверять прочность путем сопоставления фактических толщин и овальностей с допускаемыми по номограмме (рис. 4.2).

Номограмма, разработанная УралВТИ, устанавливает зависимость между параметрами рабочей среды, фактической толщиной стенки, фактической овальностью и расчетным числом пусков [1, 5].

По номограмме можно также определять предельно допустимые овальность или количество пусков.

В случае выявления дефектов на одном гибе необходимо проверить все гибы. Гибы подлежат - немедленной заме-

|

Рис. 4.2. Номограмма для определения расчетного допускаемого числа пусков котла и предельно допустимой овальности гиба |

Не, если имеются дефекты по толщине стенки, овальности, трещины и др.

Контроль гибов соединительных труб и трубопроводов в пределах котла производится для каждого гиба трубы, а труб поверхностей нагрева — выборочно, в количестве не менее 10 % числа гибов одного типоразмера, по инструкции, утвержденной главным инженером завода-изготовите- ля котла.

Овальность сечения в местах гибов труб определяется по формуле

Д — ^ (^н-макс ^н. мип) J00 %

^и. макс Аи. мин «

Где Ді. макс и Дег. мпи — соответственно наибольший и наименьший наружные диаметры трубы в месте гиба, мм, измеряемые в одной плоскости контролируемого сечения. Допустимая овальность сечения в местах гибов из перлитных и ферритных сталей показана в табл. 4.3.

|

20 |

|

|

Поверхности нагрева |

Но не более 10 Щи н |

|

Соединительные трубы и трубопроводы в |

8 6 при S/Dn>0,08 и |

|

Пределах котла |

|

|

/?/£>„> 3,5 |

|

Таблица 4.3. Допустимая овальность труб, изготовленных из перлитных и ферритных сталей |

|

Назначение труб |

|

Овальность, % |

|

- Примечание. В таблице: /? — радиус гиба до нейтральной оси; Яд - номинальный наружный диаметр изгибаемой трубы; S — номинальная толщина стенки трубы. Овальность гибов труб из аустенитных сталей принимается по инструкции предприятия-изготовителя котла; при этом допуск не должен превышать указанного в табл. 4.3 при условии обоснования расчетом. В особых случаях, вызванных условиями изготовления, разрешается увеличение отклонения овальности от указанной в табл. 4.3; оно должно быть обосновано расчетом на долговечность с учетом ползучести и малоцикловой усталости. |

В ремонтной практике критерием оценки овальности сечения гнутого участка трубы принято считать абсолютную разность между наибольшим и наименьшим линейными размерами, снятыми в данном сечении трубы по ее наружному диаметру.

Утонение стенки в гнутых участках труб не должно превышать значений, предусмотренных техническими условиями на изготовление изделия:

В = . S-Smhh, 100 О/ где S — номинальная толщина стенки прямой трубы, мм;

SMин — минимальная толщина стенки трубы в месте гиба на растянутой стороне, мм.

Допустимое утонение стенки для труб, выполненных с отклонениями от номинальных размеров по толщине не более 10 %:

TOC \o "1-3" \h \z Отношение R/Dn. От 1,9 до 2,5 Утонение стенки, % 20 От 2,5 до 3,5 15

Более 3,5 10

При этом фактическая минимальная толщина стенки должна быть не менее: на наружном ободе гиба

С __ с 1

+ Сг

4/?/£>н + 2 на внутреннем ободе гиба

S2 = S0 4R/D>~1 +сз,

2 0 4Я/£>3--2

Где So — расчетная толщина стенки прямой трубы, мм; С3— прибавка, компенсирующая потери металла в эксплуатации, вызванные окалинообразованием (коррозией) в условиях длительной работы.

В технически обоснованных случаях разрешается увеличение утонения стенки, которое должно быть обосновано расчетом на прочность с учетом ползучести и малоцикловой усталости и указано в чертежах.

Утонение стенки проверяется ультразвуковым толщиномером, или путем измерения толщины стенки после разрезки гибов, или засверловкой на растянутой стороне гиба, производимой в выборочном порядке по усмотрению ОТК завода либо по требованию представителя Госгортехнад - зора СССР.

На гибах труб поверхностей нагрева не допускаются утонение стенки больше размеров, указанных в чертежах или стандартах на изделие, трещины, вмятины, задиры и другие дефекты. Перед гнутьем большой партии труб на отсутствие дефектов опытные гибы проверяются внешним осмотром и прогонкой шара.

При визуальном осмотре необходимо убедиться в правильности размеров и в отсутствии трещин.

При проверке и контроле гибов труб все сомнительные места зачищают напильником до блеска металла, шлифуют абразивной шкуркой и протравливают. Для травления труб из углеродистой и низколегированной сталей применяют 10 %-ный раствор азотной кислоты, а для труб из аустенит - ной стали — реактив Марбли (гидратированный раствор соляной кислоты с медным купоросом в составе: Н20— 20 см3, НС1 — 26 см3, CuS04 —4 см3). При наличии в металле трещины будут отчетливо просматриваться через обычную лупу пятикратного увеличения. Протравленные места после внимательного осмотра необходимо промыть.

Проверку чистоты сечения — сужения внутреннего диаметра трубных элементов в местах сварных стыков и в гибах— проверяют прогонкой через змеевики сжатым воздухом давлением 0,4—0,6 МПа контрольного шарика.

При проверке чистоты сечения готовых элементов поверхностей нагрева прогонкой через каждый змеевик шарика у выходного отверстия ставят отбойный лист с лови - тельным стаканом или же прикрепляют брезентовый мешок— ловит ель шарика. Сужение внутреннего диаметра в сварных швах прямых труб не должно превышать 0,1 DBн. Внутренний минимальный диаметр определяют с учетом допусков по наружному диаметру и толщине стенки по стандарту на трубы и подсчитывают по формуле

Яви. мин ^ Ai - ADB - 2 (S + AS),

Где ДDu — наружный (номинальный) диаметр трубы, мм; DH — минусовый допуск на наружный диаметр трубы по ГОСТ или ТУ; S — номинальная толщина стенки трубы, мм; AS — плюсовый допуск на толщину стенки по ГОСТ или ТУ.

Диаметр шарика для проверки проходимости сварных швов прямых участков труб подсчитывается по формуле

Где £>шар — диаметр шара, мм.

В настоящее время применяется и более быстрый способ нахождения суженных мест в трубах. При этом способе металлический шар, обладающий малой дозой радиации, за счет присутствия в нем изотопа цезия-137 отыскивается специальным прибором ШИ-65 (шарикоискатель). При проведении щупом этого прибора вдоль проверяемой трубы обнаруживают место застревания шарика. Выявив место сужения сечения труб (в стыках и гибах), производят вырезку дефектных участков, при этом заменяют гибы или переворачивают стык.

Методы контроля качества и испытания на образцах - свидетелях в объеме одной пробы от каждой садки изделий указаны в технологических процессах и технической документации завода-изготовителя котла.

Испытания горячедеформированиых труб, гибов из стали 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 12Х18Н112Т, 12Х11В2МВ на растяжение, на ударную вязкость и сплющивание, а также на металлографические исследования следует производить после термической обработки. Изделия из сталей 20, 15ГС и 12Х11В2МФ подвергаются испытаниям указанных видах после гибки.

Если при проверке обнаруживают гибы с овальностью более 14 %, то их заменяют. В течение года с момента проверки необходимо заменить:

Все гибы из сталей 20 и 15ГС, имеющие овальность более 8 % и работающие при температуре среды более 440 °С;

Все гибы из сталей 12МХ и 15ХМ, имеющие овальность более 8%, и работающие при температуре среды более 500 °С;

Все гибы из сталей 12Х1МФ и 15Х1МФ, работающие при температуре среды 520 °С и более.

Гибы, оставленные во временной эксплуатации, должны подвергаться контролю, для чего выбирают контрольную группу в объеме 10 % гибов каждого типоразмера. Результаты контроля гибов заносят в формуляр.

В определении причины разрушения можно воспользоваться сравнением внешнего вида излома с уже исследованными ранее случаями, описанными в технической литературе. Систематический обзор дефектов металлургического производства в слитках, прутковой стали, листе, трубах и штамповках может дать определенное представление о причинах повреждений.

Примеры повреждения гибов необогреваемых труб котлов и паропроводов

Гибы труб являются наиболее распространенными и ненадежными элементами трубопроводов.

Безаварийная работа паропроводов свежего пара и промперегрева ТЭС главным образом зависит не только от условий их эксплуатации и принятых проектных решений, но и от качественного выполнения монтажных и ремонтных работ. Опыт эксплуатации котлов показывает, что разрушения гибов могут происходить из-за дефектов металлургического производства (закаты, плены, трещины, риски, нерекомендуемая структура), технологии изготовления (утонение и овальность, выходящие за пределы уста - новленных норм), недостаточной толщины стенки (при принятой по техническим условиям овальности и пониженной жаропрочности металла при 540°С), отклонения от расчетных параметров в период эксплуатации (колебания температуры сверх расчетной) и других причин. ■f''

Большая часть повреждений, происшедших после 15-^ 100 тыс. ч эксплуатации, приходится на гибы водоопускньііх, пароотводящих и пароперепускных труб 0 76, 133 и 159 мм.

Статистика аварийных повреждений необогреваемых труб котлов показывает, что около 70 % их приходится на гибы.

Наибольшее число повреждений гибов из стали 12Х1МФ отмечается на трубах 0 273X18—0 273X20 мм (с отношением толщины стенки к наружному диаметру S/DH^0,07) и 0 133X10 мм, работающих при температуре 540 °С и давлении 10 МПа.

На котлах с параметрами пара 14,0 МПа, 570 °С и 10,0 МПа, 510/540 °С после проведения ультразвукового контроля и измерения овальности гибов необогреваемых труб было выявлено около 2,7 % гибов с недопустимыми дефектами и более 8 % труб с недопустимыми значениями овальности. Большое число дефектов (по протяженности) обнаруживалось у труб, имеющих смежные гнутые участки. Особенно значительные дефекты выявлены там, где углы изгибов резко различались.

Проведенная систематизация результатов контроля гнутых участков трубопроводов позволила установить, что по отдельным котлам бракуется более 10 % гибов из-за наличия в них трещин, развившихся от бывших рисок и других дефектов на их внутренней поверхности.

Некоторые разрушения в интервале 20—50 тыс. ч эксплуатации происходят в результате раскрытия этих дефектов. На долю разрушений по таким признакам приходится примерно 15 % общего числа повреждений гибов пароперепускных труб.

На котле ТП-100, работающем при давлении 15,3 МПа и температуре 343 °С, произошло разрушение гиба водоопускной трубы 0 159Х Х12 мм, изготовленной из стали 20, после 35,5 тыс. ч эксплуатации и 470 пусков. Разрушение началось с внутренней поверхности стенки в нейтральной зоне гиба. На краях разрыва внутренней стенки трубы продолговатые коррозионные язвины и трещины длиной 10—15 мм, расположенные в основном по рискам глубиной 0,3—0,5 мм, — технологического происхождения. Трещины имели полостевидный характер, типичный для коррозионно-усталостных повреждений. Овальность сечения около места разрушения 7 %. Темная окислившаяся поверхность излома свидетельствовала о том, что разрушение произошло после того, как глубина трещины достигла 9,4 мм.

На котле ТМ-84 произошла авария из-за разрыва гиба водоопуск - ной трубы 133X10 мм, изготовленной из стали 20, после наработки более 61 тыс. ч. В период этой наработки котел включался в работу 230 раз. Разрыв произошел по растянутой зоне гиба.

При контроле с помощью УЗД было забраковано еще четыре гиба водопускных труб 0 159X^2 мм. На нейтральных образующих внутренней поверхности всех забракованных гибов имелись коррозионные язвины глубиной до 2 мм. Кроме того, на двух из них выявлены технологические дефекты изготовления.

На котле ТГМ-151 произошла авария из-за разрыва гиба паро - отводящего трубопровода 0 133X9 мм, изготовленного из стали 20, после наработки около 137 тыс. ч. Внутренняя поверхность поврежденного трубопровода была поражена точечной коррозией. На нейтральной образующей имелись коррозионно-усталостные трещины глубиной до 1,5 мм.

Авария стационарного парового котла ТПП-110, работающего на пылеугольном топливе, произошла из-за разрушения гиба паропере- пускной трубы 0 159 мм с толщиной стенки 16 мм, изготовленной из стали 12Х1МФ, из коллектора верхней радиационной части (ВРЧ) в трубопровод «встроенных задвижек».

Котел ТПП-110 — прямоточный, водотрубный, двухкорпусный с несимметричным расположением пароперегревателей, паропроизводитель- ностью 950 т/ч, работающий с давлением 25,5 МПа, температурой острого пара 545 °С и вторичным перегревом до 575 °С при давлении пром - псрегрева на выходе 3,7 МПа.

Котел изготовлен таганрогским заводом «Красный котельщик» как головной в серии ТПП-110.

Повреждение представляет собой продольное раскрытие растянутой части стенки длиной 790 мм и максимальной шириной 220 мм. На наружной поверхности трубы вдоль линии повреждения обнаружены продольные трещины длиной 10—30 мм и шириной 0,5—1,0 мм. На внутренней поверхности трубы между нейтральной и растянутой зонами были мелкие продольные трещины длиной не более 5—12 мм. Кромки трубы в месте раскрытия имеют две ярко выраженные зоны, расположенные под углом 45° друг к другу: верхнюю зону — зону развития повреждения и нижнюю —зону залома. Верхняя зона, развивающаяся от наружной поверхности трубы, в свою очередь имеет участок длительного развития повреждения с характерной притертой поверхностью, занимающей большую часть верхней зоны, Зона залома (нижняя зона) имеет ровную поверхность с отдельными козырьками залома.

Наружная и внутренняя поверхности трубы покрыты слоем окалины толщиной не более 1,0 и 0,5 мм соответственно.

Наименьшая толщина стенки на линии разрыва гиба составляет 13,1 мм, наибольшая 16,2 мм. Измерение геометрии разрушенного гиба показало, что наружный диаметр гиба, пересчитанный с периметра, составляет 162 мм (при нормальном 159 мм), а внутренний—147 мм (при нормальном 127 мм).

Механические испытания проводились на продольных (для разрушенного гиба) образцах при комнатной и рабочей температурах. Испытания показали, что как в разрушенном, и в неразрушенном гибе свойства растянутых и прямых участков одинаковы, за исключением твердости. В неразрушенном гибе твердость в растянутой зоне на 10 единиц превышает твердость прямого участка. Отсутствие анизотропии свойств в прямом и растянутом участках свидетельствует об относительно длительном воздействии повышенных температур в процессе эксплуатации.

Металлографическим исследованием установлено, что микроструктура металла растянутой зоны разрушенного гиба по всему сечению шлифа состоит из феррита и перекристаллизованного перлита, расположенного преимущественно по границам зерен. С наружной стороны разрушенного гиба параллельно линии повреждения обнаружены продольные микротрещины глубиной от нескольких микрон до 5—6 мм. Все трещины носят межкристаллитный характер, расположены в растянутой части гиба и заполнены продуктами окисления.

Характер развития трещин — разветвленный, встречались сопутствующие трещины и микропоры, развивающиеся в теле стенки трубы. Подобное развитие трещин свидетельствует о том, что разрушение происходило по механизму ползучести.

До аварии котел отработал 122 703 ч при 385 пусках и за этот период котел имел 10 капитальных и 8 средних ремонтов, при этом паро - перепускные трубы 159X16 мм не заменялись.

Контроль за состоянием металла гибов пароперепускных труб со дня ввода котла в эксплуатацию не осуществлялся.

В „соответствии с «Инструкцией по наблюдению и контролю за металлом трубопроводов и котлов» (ОРГРЭС, 1970) проверке подлежали только гибы труб главных паропроводов свежего пара и горячего пром - перегрева. На основании этой инструкции и «Положения о порядке установления сроков дальнейшей эксплуатации котлов, турбин и паропроводов, проработавших свыше 100 тыс. ч.» (ОРГРЭС, 1973) решения о пригодности перепускных труб котлов и дальнейшей эксплуатации свыше 100 тыс. ч не требовалось.

Намеченные объемы работ по контролю за металлом и сварными

соединениями в периоды между капитальными ремонтами были выполнены в соответствии с действующими инструкциями.

На основании положительных результатов обследования эксперт - ^но-технической комиссией было принято решение о пригодности оборудования к дальнейшей эксплуатации котла на срок 50 тыс. ч.

В период пусконаладочных работ на котле были установлены случаи превышения температуры стенки необогреваемых труб на выходе из ВРЧ, достигавшие 550 °С и более при расчетной 480 °С. Чтобы устранить выбеги температур, был введен впрыск в рассечку между боковыми и фронтовыми панелями ВРЧ. Однако из-за ненадежности конструкции пароохладителя по рекомендации ОРГРЭС впрыск был отключен и установлен на котле другой модификации.

Комиссия, расследовавшая аварию, установила, что при эксплуатации котла систематически допускались выбеги температур пара выше расчетной на 5—10 °С. По действующей нормативно-технической документации не были предусмотрены температурный контроль всех необогреваемых труб при температуре 450 °С и выше, а также фиксация этих температур.

После замены поврежденной пароперепускной трубы был произведен пуск котла для оценки фактического температурнрго режима. Во время работы котла замерены температуры труб 159X16 мм от фронтовых коллекторов ВРЧ в трубопровод встроенных задвижек, а также пароперепускных труб 0 325X45 мм из конвективного пароперегревателя в ширмовый пароперегреватель первой ступени. Измеренный температурный режим не превышал расчетного.

Разрушение гиба пароперепускной трубы произошло из-за развития трещин, возникших на наружной поверхности гиба, в результате ускоренной ползучести выше расчетной величины. Ускорение ползучести произошло при периодически возникавшем в течение длительного времени превышении температуры над расчетной в период пусконала - дочных* доводочных и реконструктивных работ на головном котле ТПП-110.

При выборочном контроле 441 гиба необогреваемых труб с температурой менее 450 °С забраковано 242. Было принято решение о замене всех гибов необогреваемых труб котла ТПП-110.

Примерная методика обследования повреждений труб

Обследование повреждения следует проводить немедленно после обнаружения дефекта, так как со временем возможно окисление излома или механическое удаление оксидов (например, «валиков» и оксидов, выступающих из трещин).

Исследования повреждения следует начинать с осмотра трубы (гиба) на месте до ее вырезки или ремонта.

Необходимо зафиксировать место расположения дефекта и его ориентацию (на поверхности нагрева по высоте, расстоянию от сгенки, лобовой или тыльной образующей).

Визуальный осмотр разрезанного гиба производится после ручной зачистки шкуркой на наружной поверхности растянутой зоны и внутренней поверхности нейтральных зон гиба. Часть поврежденной поверхности вырезают и протравливают 18%-ным водным раствором соляной кислоты для снятия окалины.

По результатам осмотра фиксируют: характер дефектов (язвины, цепочки язвин или трещины — поперечные, продольные, одиночные или множественные и др.); размеры дефектов (длина, ширина в месте максимального раскрытия, глубина); наличие технологических дефектов; наличие видимой деформации вблизи повреждения (утонение стенки); вид излома; расположение дефекта по периметру и длине гиба. Вид излома необходимо сфотографировать.

После осмотра необходимо ознакомиться с чертежами (нет ли отступлений), сертификатными данными на примененный материал, записями в паспортах и шнуровых книгах, произвести опрос эксплуатационного и ремонтного персонала об особенностях работы поврежденного элемента.

В описание общей характеристики повреждения вносятся: даты повреждения, тип и заводской (станционный) номер котла; условия обнаружения повреждения (во время контроля, эксплуатации, гидравлических испытаний и т. д.); назначение трубы, ее размеры и марка стали; максимальное значение овальности "и минимальная толщина стенки в нейтральных и растянутых зонах гиба; расчетные параметры среды в поврежденном гибе (температура и давление); расположение гиба (в горизонтальной или вертикальной плоскости); данные о наработке (в часах и пусках), в том числе при разных температурах и давлениях, если имело место изменение параметров; методы и результаты неразрушающего контроля до повреждения с указанием времени от предыдущего контроля до повреждения; сведения о ранее выявленных аналогичных повреждениях; показатели водно-химического режима и их соответствия Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов.

Желательно дать описание технологии изготовления гиба на заводе-изготовителе (по сертификатным данным) и схему узла с привязкой места повреждения.

' Вырезка участка металла для металлографического исследования должна производиться только механическим способом у очага разрушения и конца трещины. Очаг разрушения определяют по виду излома, интенсивности оксидной пленки на изломе и находится, как правило, в месте максимального раскрытия трещины. Рекомендуется также вырезать шлиф и вдали от трещины.

Металлографический анализ шлифов в месте повреждения включает микроисследование нетравленого и травленого шлифов с целью определения характера и морфологических признаков дефектов.

Контроль остаточной деформации труб поверхностей нагрева производится с использованием специальных шаблонов (скоб), размеры которых должны быть равными:

Для труб из углеродистых сталей — номинальному наружному диаметру (Z)h) трубы-|-3,5 % Аъ

Для труб из легированных сталей — номинальному наружному диаметру трубы+2,5 %DH.

Размеры шаблонов проверяют каждый раз перед началом измерения. Первое измерение диаметра труб и в случае необходимости контрольные измерения производят штангенциркулем или микрометром. Измерения производят в зоне максимальных температур в одних и тех же местах, которые указаны в формуляре. Эти места зачищают стальными щетками и замеряют по двум взаимно перпендикулярным диаметрам. Результаты осмотра и исследования заносят в формуляр.

Трубы поверхностей нагрева из углеродистых сталей с остаточной деформацией 3,5 % и более и трубы из легированной стали с остаточной деформацией 2,5 % и более подлежат вырезке и замене новыми. При этом остаточная деформация настенных экранных труб в связи с локализацией деформации (из-за более высоких температур на огневой поверхности труб по сравнению с тыловой) не должна превышать 2 %. Указанные предельные значения увеличения наружного диаметра допускаются к концу срока службы между капитальными ремонтами котла.