Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

Повреждения барабанов и днищ котлов высокого давления

Барабаны котлов высокого давления изготавливаются из легированной стали повышенной прочности. Барабан котлов высокого давления представляет собой полый стальной цилиндр с двумя сферическими штампованными днищами, приваренными к обечайке барабана на электросварочных автоматах; на этих же автоматах сваривают отдельные звенья обечайки. Остаточные напряжения в сварных швах снимают термообработкой барабана в печах.

Внутренний диаметр барабанов современных паровых котлов достигает 1800 мм, толщина стенки 115 мм, длина до 18 м.

Следует отметить, что при одном и том же расчетном давлении пара на выходе из котла в барабаны заложены разные запасы прочности.

При давлении 14 МПа барабаны котлов таганрогского котельного завода (ТКЗ), изготовленные из стали 16ГНМ, имеют внутренний диаметр 1800 мм и толщину стенки 90— 95 мм; барабаны, изготовленные из стали 16ГНМА до 1972 г., имели внутренний диаметр 1800 мм и толщину стенки от 105 до 115 мм. Завод приступил к выпуску барабанов из стали 16ГНМА с внутренним диаметром 1600 мм и толщиной стенки 115 мм.

Барабаны котлов Барнаульского котельного завода, изготовленные из стали 16ГНМА, имеют внутренний диаметр 1600 мм и толщину стенки 115 мм.

Опыт эксплуатации показал, что барабаны из стали 16ГНМА обладают лучшей эксплуатационной надежностью.

Наиболее характерными повреждениями на цилиндрической части и в днищах барабанов паровых котлов высокого давления в эксплуатации являются:

Трещины: в районе отверстий (преимущественно радиальные), выходящие на внутреннюю поверхность обечайки и отверстия; преимущественно параллельные образующим барабана и расположенные около отверстий и на неослабленных участках, в основном в нижней части барабана; на поверхности отверстий и под вальцованными соединениями; около швов приварки кронштейнов крепления внутрибара - банных устройств; около швов приварки лапы затвора лаза; на внутренней поверхности в местах отбортовки штампованных днищ; в местах приварки заводских монтажных деталей; кольцевые у шва приварки кольца укрепления кромки лаза;

Коррозионные разъедания обечаек и днищ барабанов;

Язвины, цепочки язвин и раковины на наружной и внутренней поверхностях обечаек и днищ и поверхности отверстий;

Расслоения в листах, в том числе выходящие на поверхность барабана и днища.

С целью выявления трещин во время ремонта из барабана необходимо удалить все внутрибарабанные устройства, очистить металл около отверстий шлифовальным кругом.

Демонтаж внутрибарабанных устройств следует производить газовой резкой таким образом, чтобы длина оставшейся части кронштейна была не менее 15 мм.

При внешнем осмотре до шлифовки трещины на внутренней поверхности барабана можно выявить по образующимся над ними валикам оксидов. В сомнительных случаях прибегают к ультразвуковой или магнитной дефектоскопии.

При внутренних осмотрах были выявлены многочисленные трещины на барабанах котлов ТП-230, ПК-10 и ТП-170. Трещины появились возле отверстий водоопускных труб экранов и выводов линий рециркуляции экономайзеров.

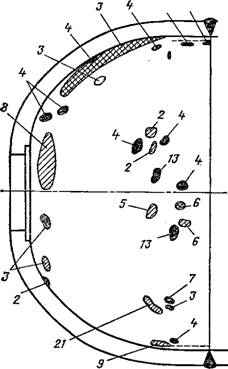

На рис. 2.1, 2.2 показаны наиболее часто встречающиеся повреждения в металле барабанов, изготовленных из сталей 16ГНМ, 16ГНМА и 22К.

Трещины тем больше и тем глубже, чем ближе к нижней образующей барабана расположен ряд труб.

^Ось (Тараіїана

|

Рис. 2.1. Трещины на поверхности обечайки, на стенках трубных отверстий и внутренней поверхности штуцера |

|

12 8 |

|

Трещины Время Эксплуатации, ^ ГПосле 2 лет После Злет После 4 лет — - Зона трещин на цилиндрической части |

Рис. 2.2. Развитие повреждений днища барабана. Цифры—глубина

Трещин, мм

Обычно трещины располагаются в пределах водяного пространства, реже трещинами бывают поражены трубные отверстия, чаще всего трещины распространяются на глубину 5—7 мм.

Ширина трещин по глубине металла неодинакова, они становятся то шире, то уже.

Одни трещины встречаются в различных местах барабанов, другие располагаются в зоне трубных отверстий как на поверхности, так и внутри и имеют закономерную ориентацию относительно максимальных растягивающих от внутреннего давления напряжений.

Большая часть барабанов, пораженных трещинами (участки около отверстий), изготовлена из стали 16ГНМ, однако были выявлены трещины и на барабанах из сталей 22К и 15М. < ■

Установлено, что трещины в той или иной степени связаны с металлургическими или технологическими дефектами изготовления, монтажа или ремонта барабанов.

Возникновение типичных трещин связано с высокими напряжениями на краях отверстия, которые являются суммой трех видов напряжений: химических, термических и технологических. Существенное значение в образовании и развитии трещин имеют и колебания напряжений.

Как показали расчеты, максимальное напряжение на кромке отверстия превышает среднее расчетное в 4 раза. Местные растягивающие напряжения могут возрастать при наличии овальности из-за местного изгиба стенки барабана.

При первом гидравлическом испытании барабана возникают пластические деформации и остаточные напряжения на кромках отверстий.

Действительные напряжения около отверстий выше тех, которые предусматриваются коэффициентами ослабления по нор-мам. Это не опасно до тех пор, пока металл достаточно пластичен, а котловая вода не очень агрессивна.

В ФРГ во время эксплуатации на трех барабанах были выявлены трещины около отверстий. Трещины выбрали и затем заварили электродуговой сваркой.

Демонтированные барабаны были подвергнуты испытанию внутренним давлением при комнатной температуре с тензометрированием напряжений и доведением их до разрушения. Все три барабана разрушились хрупко при расчетных напряжениях, вычисленных по нормам расчета на прочность и значительно меньших предела текучести. Концентрация напряжений, местная подкалка, сварочные напряжения и неудовлетворительная обработка ограничили способность металла пластически деформироваться и блокировать возникающие трещины.

В то же время барабан, подвергнутый отжигу и высокому отпуску до приварки штуцеров и затем опять высокому отпуску после их приварки, разрушился после значительной пластической деформации при вычисленных по нормам напряжениях, близких к временному сопротивлению [6].

Указанные эксперименты подтвердили важность термообработки для достижения высокой пластичности металла барабанов котлов.

Предположительно причины образования трещин в барабанах связывали с резкими колебаниями температуры стенки барабана при разрушёнии экранных труб, быстрым проведением ремонта и заполнением котла холодной питательной водой, а также недостатками водного режима. Режим избыточной гидратной щелочности приводит к росту трещин, а режим фосфатной щелочности способствует их концентрации [6].

В [44] образование трещин в опускных отверстиях объяснялось пульсацией температуры в опускных трубах, вызывающей знакопеременные тепловые напряжения и разрушение от усталости. Чтобы избежать образования трещин при колебании температуры стенки барабана, необходимо соблюдать установленный режим расхолаживания котлов при остановах. При плановом останове котла после гашения топки закрывается сброс пара, котел «закупоривается» и давление в котле снижается до нуля (в зависимости от качества работы направляющих устройств, состояния изоляции, арматуры котла, температуры в цехе и т. п.).

При ускоренном расхолаживании котла большая часть аккумулированной теплоты может быть использована в схеме регенерации турбин. Но при этом разность температур верхней и нижней образующих барабана будет превышать предусмотренную правилами технической эксплуатации (40°С). При вынужденном останове котла, вызванном разрывом трубы пароперегревателя, давление в котле снижается до нуля примерно за 5—10 ч, а разность температур верха и низа барабана достигает 80—100 °С.

В случае разрыва экранных труб давление снижается значительно быстрее и разность температур верха и низа барабана достигает 100—130 °С. Расхолаживание барабана будет происходить при отсутствии в нем воды.

Различие температур верха и низа барабана при расхолаживании котла объясняется тем, что верхняя часть барабана, омываемая застойным паром или паром, имеющим низкие скорости, охлаждается медленно, а нижняя часть, омываемая кипящей водой, охлаждается быстрее. А при разрывах экранных труб нижняя часть опорожненного барабана в основном охлаждается влажным паром, выходящим из экранной системы и опускных труб.

При опорожнении барабана без применения расхолаживающих устройств температура металла при давлении в котле оказывается выше температуры насыщения на 50— 60 °С.

Для устранения возможности развития трещин в металле барабана при останове котла внутреннюю поверхность его целесообразно орошать водой с температурой, примерно равной температуре насыщения. При этом условия охлаждения различных устройств и участков барабана становятся близкими, что предотвращает возникновение больших разностей температур.

В барабанах котлов высокого давления ТП-170, ПН-10, ЛК-19, ТП-230 и др. при неудачной конструкции или отсутствии «рубашек» обнаруживались трещины от тепловой усталости в местах ввода питательной воды - и раствора фосфата, около штуцеров водоуказательных колонок и линий рециркуляции.

Трещины тепловой усталости в металле барабана образуются, если температурные напряжения достигают большой величины и повторяются многократно.

Особое внимание необходимо обращать на ввод линии рециркуляции экономайзера, по которой временами возможно поступление холодной воды в барабан, когда вентиль на линии неисправен или не закрывается при периодических подпитках котла во время растопки.

Вводы необходимо снабжать - проточной защитной рубашкой и, кроме того, дырчатой водораспределительной трубой, распределяющей поступающую воду в барабан в потоке котловой воды. То же относится к штуцерам для входа и выхода перегретого пара в пароохладитель, расположенный внутри барабана, и к штуцерам, соединяющим барабан с водяной частью водоуказательных колонок, расположенных от барабана на значительном расстоянии.

По водяным линиям в барабан стекает небольшое количество конденсата, иногда сильно охлажденного, а при

Подпитке котлах повышением уровня в барабане, наоборот, поступает горячая вода.

В связи с этим возможны частые и большие температурные изменения, чем и объясняется появление трещин около вводов на многих котлах высокого давления даже при наличии заводских защитных рубашек. Для предупреждения появления трещин вводы необходимо выполнять с рубашками и заводить линию внутрь барабана на 200—300 мм, заканчивая в барабане небольшой емкостью. При выявлении трещин в металле барабана около вводов питательной воды, кольцевых трещин в завальцованных концах труб или продольных трещин на линиях подхода необходимо срочно переделать вводы, снабдив их эффективными защитными рубашками.

При переходе на изготовление барабанов высокого давления, работающих при температуре 350 °С и давлении 15,5 МПа, была применена легированная сталь 16НГМ, предел текучести которой при рабочей температуре в 1,5 раза выше, чем стали 22К. Чтобы барабаны из стали 16ГНМ были достаточно работоспособными, т. е. не поражались массовыми трещинами, следует прежде всего снизить уровень фактически действующих напряжений. Наилучший эффект в борьбе с. трещинами можно получить за счет снижения фактически действующих напряжений следующим образом: уменьшением концентрации напряжений вышли - фовкой трещин на действующих барабанах; снятием фасок у трубных отверстий; проточкой обечаек барабанов и уменьшением неточности их стыковки при сварке; точным соблю - - дением технологии при изготовлении и ремонте; увеличением толщины стенки и уменьшением диаметра вновь изготовляемых барабанов; повышением качества металла за счет снижения содержания вредных примесей в нем (серы, фосфора и Др.); уменьшением внутренних напряжений путем приварки внутрибарабанных устройств к телу барабана с подогревом и последующей термообработкой; стопроцентной дефектоскопией листа и сварных соединений в процессе изготовления, а также контролем сварных швов в металле барабана в процессе ремонта.

Допускаемые напряжения в барабане котла принимаются согласно ОСТ 108.031.02-75.

Для барабанов котлов, проекты которых закончены до 1 апреля 1977 г., допускаемое напряжением при проверочных расчетах принимается: для барабанов из стали І6ГНМ [(у]=173 МПа (17,3 кгс/мм2); для барабанов из листов

С гарантированным пределом текучести при температуре 350 °С не ниже 270 МПа (27 кгс/мм2) — 180 МПа (18кгс/ /мм2); для барабанов, изготовленных из сталей 22К, 16М и других аналогичных марок сталей, равным минимальному пределу текучести, указанному в паспорте котла, при рабочей температуре, деленному на запас прочности 1,5, но не более 130 МПа (13 кгс/мм2).