Предупреждение АВАРИЙ ПАРОВЫХ КОТЛОВ

МЕРОПРИЯТИЯ ПО ПРЕДУПРЕЖДЕНИЮ ПОЗРЕЖДЕНИЙ БАРАБАНОВ И КОЛЛЕКТОРОВ

Для предотвращения коррозии барабанов и коллекторов при их транспортировке и хранении на складах барабаны покрывают снаружи и внутри антикоррозионной смазкой, отверстия в них плотно закрывают пробками или заглушками, а люки плотно закрывают на прокладках.

При наличии внутри барабанов каких-либо деталей или устройств их прочно и жестко закрепляют на своих местах.

При перемещении барабанов и коллекторов не допускаются удары, резкие толчки и кантовка при подъеме, вызывающие изгибающие усилия в сварных швах барабанов и приваренных к ним штуцеров.

Монтаж трубных контуров со сжатием запрещается.

Для задних экранов обязательна свобода перемещения нижнего коллектора на величину удлинения собственно котельного пучка плюс удлинение самого экрана, что для мощных котлов составляет 40—45 мм. Нижний коллектор должен висеть свободно на трубах без всяких опор.

Для холодных воронок наилучшим является выполнение их с холодной растяжкой, при выполнении же на пружинах суммарная сила для сжатия последних на всю величину требующегося теплового смещения не должна создавать существенных напряжений в развальцованных концах. Пружины, устанавливаемые под самими трубами холодной воронки для принятия удара падающего шлака, при холодном состоянии котла должны выходить из соприкосновения с трубами, а последние должны ложиться на башмаки этих пружин лишь в горячем состоянии котла.

При выполнении теплоизоляции необходимо обращать внимание на то, чтобы свободе компенсационных деформаций всех внешних необогреваемых труб котла (пароотводя - щих и опускных) не препятствовали вспомогательные внешние элементы и детали каркаса, свобода деформации должна сохраняться и после нанесения на трубы изоляции.

Особое внимание следует обращать на все соединительные трубы жестко закрепленные коллекторами и барабанами котла, в частности на пароотводящие трубы экранов, которые обязательно выполняются с достаточной самокомпенсирующей способностью.

Для нижних барабанов котлов обращается внимание на невозможность задержки их опускания упором под те или иные ряды труб, создаваемым кладкой под верхние концы труб заднего экрана или под первой кипятильный пучок, а также задним сводом под задний ряд кипятильных труб.

Между всеми трубами этих рядов и кладкой должны быть зазоры не менее 50 мм.

Обеспечить защиту части окружности барабанов и коллекторов, обращенных в топку, от радиационного обогрева и обогрева газами соответствующей футеровкой или торкретным покрытием.

Потери теплоты в окружающую среду через наружные поверхности котла не должны быть более 350 Вт/м2 при температуре воздуха 25 °С в помещении, где установлен котел.

Котлы с абсолютным давлением на выходе из котла 10 МПа и выше, вводимые в эксплуатацию после монтажа, следует подвергать химической очистке совместно с основными трубопроводами и другими элементами питательного тракта, а котлы давлением ниже 10 МПа и водогрейные — щелочению.

Непосредственно после химической очистки и щелочения необходимо принять меры по защите очищенных поверхностей от стояночной коррозии.

Перед растопкой котел необходимо заполнять только деаэрированной водой.

При заполнении неостывшего барабанного котла температура воды перед барабаном не должна отличаться более чем на 40 °С от температуры металла низа барабана. Если разность температур больше, то заполнение котла водой запрещается. Конкретно условия заполнения котла водой устанавливаются местной инструкцией.

С момента растопки котла необходимо вести контроль за уровнем воды в барабане. Продувка верхних водоуказательных приборов обслуживающим персоналом осуществляется:

Для котлов давлением 4 МПа и ниже — при избыточном давлении в котле около 0,1 МПа и вторично перед включением его в общий паропровод;

Для котлов давлением 4 МПа и выше — при избыточном давлении в котле 0,3 МПа и вторично при давлении 1,5—3,0 МПа. Сниженные указатели уровня воды сверяются с водоуказательными приборами в процессе растопки (с учетом поправок).

Работу котла следует осуществлять в строгом соответствии с режимной картой, составленной на основе испытаний, следует также соблюдать тепловые режимы, обеспечивающие поддержание в каждой ступени и каждом потоке первичного и промежуточного пароперегревателей допустимых температур пара.

Значения непрерывной продувки паровых котлов с естественной циркуляцией абсолютным давлением до 2,4 МПа не должны превышать 10 % номинальной паропроизводи - тельности.

Для котлов давлением 1,3—10 МПа, а также для котлов с клепаными барабанами, сильно ослабленными трубными очками, давлением 0,8—10 МПа не допускается относительная щелочность более 20 % при условии применения цассиваторов.

С целью устранения дополнительных термических напряжений, связанных с отдельными недостаткахми конструкции внутрибарабанных устройств и тепловой изоляции барабанов, а также отсутствием свободы тепловых перемещений трубных контуров, необходимо:

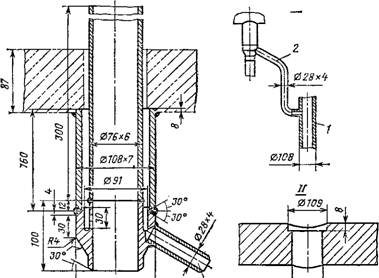

Установить защитные рубашки на выводах линии рециркуляции экономайзера, подобные защитным рубашкам на вводах питательной воды и фосфатов, водяных штуцерах водоуказательных приборов и др. Для надежной защиты барабана рубашки изготавливаются проточными (рис. 2.3);

|

|

|

Рис. 2.3. Проточная рубашка на вводе, размещенном в водяном объеме: |

|

0JO8 |

|

Z 090 |

|

I |

|

1 — схема ввода отсасывающей трубки в опускную трубу; II — расточка барабана под штуцер; 1 — опускная труба; 2 — присоединительная трубка |

Осуществить подвод питательной воды в водяной объем через общий продольный перфорированный коллектор с направленными вверх отверстиями, расположенный от стенки барабана на расстоянии не менее 200 мм;

Обеспечить хорошую тепловую изоляцию не только барабана, но и присоединительных штуцеров днища и узла лазового затвора;

Устранить во время ремонта котла все возникающие помехи для тепловых перемещений в процессе эксплуатации (скопления спрессовавшейся золы под нижними коленами экранных труб в проходах их через обмуровку, шлака под трубами холодных воронок, защемления в песочных затворах, зажатие элементами каркаса и др.);

Содержать в исправном состоянии реперы, контролирующие температурные перемещения барабанов, нижних коллекторов, экранов и др.;

Проводить контрольные наблюдения за тепловыми перемещениями всех основных элементов котла во время растопки из холодного состояния с занесением результатов проверки в специальный формуляр (в первой графе указываются установленные заводом-изготовителем нормальные смещения элементов).

На многобарабанных котлах необходимо обратить внимание на предупреждение повышенных компенсационных напряжений в концах труб задних экранов, завальцован - ных в нижний барабан, при этом вертикальное смещение нижнего экрана рассчитывать по сумме удлинений кипятильных труб котла и экрана.

Расчетные предельные тепловые перемещения указываются в инструкции по монтажу, эксплуатации и обслуживанию котлов завода-изготовителя.

В нижних барабанах котла во избежание дополнительных местных напряжений в соединениях при растопке котлов необходимо иметь специальные устройства для парового разогрева или водяного разогрева барабанов.

В качестве устройства парового разогрева барабана может быть использован нижний коллектор устройства парового охлаждения. При растопке из холодного состояния котла, работающего на мазуте, пар для разогрева барабанов подается за 10—15 мин до розжига горелок и затем Отключается. Для предупреждения попадания относительно холодной воды на стенку барабана из опускных труб в период неустановившейся циркуляции запрещается про- ґревать барабан ранее указанного выше времени.

Во время эксплуатации котлов необходимо исключить режимы, при которых возникают высокие температурные напряжения, в частности:

При остановках котла, если барабан выходит на режим опорожнения, следует немедленно после погашения топки отключить питание закрытием не только клапанов, но и задвижек, ибо охлаждение стенки барабана при попадании на нее недогретой воды приводит к тепловому удару, что опасно при высоком уровне давления (Р=0,8-М,0 РПом); а

Подпитку котла в период растопок и остановов производить возможно малыми порциями воды с обязательным контролем по расходомеру и термоэлектрическим преобразователям (термопарам) на водоопускных трубах и нижней образующей барабана;

Не допускать открытия задвижек на линиях рециркуляции экономайзера в случаях подпитки котла водой в период растопки и останова.

Продолжительность растопки к останова котлов устанавливается в каждом конкретном случае с учетом обеспечения надежного температурного режима барабана и дру - . гих его элементов.

Допустимые скорости изменения и разности температур в барабанах приведены в табл. 2.5.

Для того чтобы сократить продолжительность расхолаживания котла при останове и обеспечить допустимые зна-

|

Таблица 2.5. Допустимые скорости изменения и разности температур в барабанах

Примечания. 1. Кратковременно (не более 5_мин) допускается повышение скорости примерно на 1 сС/мин по сравнению с указанной в таблице. 2. Во всех случаях заполнение барабана для гидроопрессовки запрещается, если температура в какой-либо его точке превышает 140 °С. 3. К первой группе относятся барабаны выпуска 1970 г. и позже, а также барабаны более ранних выпусков, п£ которых в течение 1970—1978 гг. не обнаруживались дефекты. 4. Ко второй группе относятся барабаны выпуска до 1970 г., на которых в течение 1970—1979 гг. обнаруживались дефекты в виде трещин. |

Чения перепадов температур в барабане, следует использо* вать:

Устройство охлаждения барабана насыщенным паром ст соседних котлов, разработанное Уралтехэнерго;

Устройство охлаждения торцов барабана собственным паром котла в сочетании со сбросом пара через специальный трубопровод и заполнением барабана питательной водой, разработанное ВТИ.

При выборе устройства учитываются его достоинства и недостатки.

Достоинством устройства Уралтехэнерго является высокая эффективность при любых остановках, устройства ВТИ — простота в изготовлении и эксплуатации.

Недостатки — относительная сложность изготовления п эксплуатации в полупиковом режиме (устройство Уралтехэнерго) и неприменяемость при аварийных остановах с упуском уровня в барабане (при повреждении труб экранов и экономайзера) (устройства ВТИ).

При изготовлении устройства охлаждения барабана необходимо руководствоваться экспресс-информацией № 15 «Опыт внедрения ускоренного расхолаживания котла и паропроводов с использованием устройства парового охлаждения барабанов» (СЦНТИ ОРГРЭС, 1975) и «Типовой инструкцией по пуску из различных тепловых состояний и останову моноблока мощностью 200 МВт с котлом ТП-100» (СПО ОРГРЭС, 1977).

Предупреждение опасных термических напряжений в барабанах возможно только при надежном, хорошо организованном контроле за температурным режимом барабана.

Барабаны всех котлов 14 МПа, а также барабан одного типичного котла с оборудованием на давление 10 МПа должны быть оснащены термоэлектрическими преобразователями (термопарами) с регистрацией показаний. Для барабанов всех, котлов давлением 10 МПа второй группы регистрация показаний обязательна.

Правильность смонтированной схемы измерений проверяется при стационарном режиме работы котла. При этом разбежки в показаниях не должны превышать 5—10°С.

Регистрация температур барабана осуществляется при заполнении котла водой, растопках, остановах, гидропрессовке, а при полупиковом и пиковом режимах осуществляется непрерывно. Скорость ленты регистрации должна быть не менее 60 мм/ч.

На котлах давлением 10 МПа со схемой контроля без регистрации показания термоэлектрических преобразователей (термопар) при растопках и остановах фиксируются оперативным персоналом. При заполнении котла водой фиксируется разница температур воды и барабана. Систематически проводится анализ температурного режима бараба-^ нов по лентам регистраторов или записям оперативного персонала, и при необходимости проводится корректировка местных инструкций по эксплуатации. Ленты регистраторов и журналы записи показаний температурного режима барабанов хранятся не менее 8 лет.

Консервацию котлов во время простоя проводят в соответствии с действующими специальными инструкциями.

Для защиты котлов среднего и низкого давления от стояночной коррозии применяют сухой, мокрый методы консервации, а также метод избыточного давления.

При выборе метода защиты резервных паровых котлов необходимо руководствоваться следующими соображениями:

Котлы, останавливаемые на срок более 10 дней, подлежат консервации сухим или мокрым методом в зависимости от наличия тех или иных реагентов, прокладочных материалов и т. п.;

При длительности простоя не более 10 дней необходимо защищать котлы по методу избыточного давления;

Барабанные котлы высокого давления консервируются методами поддержания избыточного давления питательной воды, раствором аммиака, смесью нитрита натрия и аммиака, смесью гидразина и аммиака и азотом.

При остановах паровых котлов любых конструкций, когда невозможна их немедленная консервация из-за проведения работ по вырезке труб, ремонту или переделке сепа - рации и т. п., следует:

Провести промывку пароперегревателя с целью удаления солевых отложений;

Спустить воду из котлов и путем вентиляции воздуха через открытые люки, используя теплоту неостывшей обмуровки, по возможности полностью осушить поверхность металла;

Оперативно провести все работы, препятствующие осуществлению защитных мероприятий, и провести консервацию котла, если простой его будет продолжаться (пребывание в резерве или проведение других ремонтных работ). Не допускаются оставление паровых котлов в горячем

Резерве без отключения или с задержкой отключения от общих паропроводов перегретого и насыщенного пара, быстрый набор нагрузки, неравномерное питание котлов, чрезмерно быстрое охлаждение и т. п.

На давно построенных промышленных котельных находится большое количество паровых котлов низкого и среднего давления, которые эксплуатируются длительное время.

По требованиям надежности в соответствии с ГОСТ 24005-80 на стационарные паровые котлы срок службы до списания должен быть не менее 20 лет для котлов паро - производительностью до 35 т/ч и 30 лет — для котлов паро - производительностью 35 т/ч и более.

Для отдельных сборочных единиц и деталей котлов средний срок службы до списания должен быть не менее:

Поверхностей нагрева холодной части воздухоподогревателей при сжигании топлива с приведенным содержанием серы:

Не более 0,2 4 ... . 3 года

TOC \o "1-3" \h \z более 0,2 %............................................................................... 6 лет

Чугунных экономайзеров при сжигании топлива с приведенным содержанием серы:

Более 2 %.............................................................. ... « 15 лет

Не более 0,2 %........................................................................... 8 лет

Футеровки неэкранированных стен топки и злеіяентов горелок (наконечника, амбразуры) пылеугольных котлов и котлов для сжигания газа и мазута.................................................................................... 2 года

Пневмомеханических забрасывателей............................................. 8 лет

Для конкретных типоразмеров котлов в зависимости от условий эксплуатации допускается устанавливать другие сроки службы сборочных единиц и деталей котлов.

В соответствии с инструкцией по монтажу, эксплуатации и обслуживанию котлов Бийского котельного завода нормы допускаемого износа элементов паровых котлов с рабочим давлением до 2,4 МПа следующие: уменьшение толщины стенки барабана вне зоны швов и трубных отверстий 20%; уменьшение толщины стенки барабана в зоне шбов и трубных отверстий 15 %.

Этими нормами устанавливается предельно допустимый износ элементов паровых котлов, по достижении которого изношенные части подлежат восстановлению или же должно быть снижено рабочее давление парового котла до значения, определенного проверочным расчетом на прочность. Результат проверочного расчета подшивается в паспорт парового котла.