ПОЛУЧЕНИЕ КОМПОЗИЦИОННЫХ. ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ. В ПЛАНЕТАРНОМ ГРАНУЛЯТОРЕ

Гранулирование окатыванием в грануляторах барабанного типа и планетарных грануляторах

Гранулирование в аппаратах барабанного и тарельчатого типов осуществляется в присутствии жидкой фазы, которая вносится в виде растворов и плавов.

На образование и рост гранул большое влияние оказывает соотношение между жидкой и твердой фазами. В зависимости от содержания жидкости и твердых дисперсных частиц наблюдаются различные механизмы гранулообразования. При недостаточном количестве связующего (влаги), когда жидкость находится только в зоне контакта частиц, преобладающим является механизм разрушения частиц с последующим их взаимным наслоением. По мере увеличения содержания влаги происходит заполнение пор, образуется жидкостная сетка в агломерате твердых частиц, объединенных в гранулу. В этом случае агломерирование частиц происходит под действием капиллярных сил сцепления, действующих по поверхности гранул.

Когда твердые частицы полностью покрываются влагой, преобладающим является механизм агломерации, при котором происходит соединение гранул примерно одинакового размера в агломераты.

Гранулирование, например минеральных удобрений, в барабанных аппаратах обычно проводят при t = 50-100 оС. В этих условиях часть вводимой влаги испаряется, на поверхности твердых частиц и сформировавшихся гранул происходит кристаллизация солей. В результате образуются более крупные гранулы. Таким образом, в барабанных и тарельчатых грануляторах гранулообразование определяется одновременным действием капиллярных сил сцепления, сил поверхностного напряжения и кристаллизации солей из пересыщенных растворов и плавов. При гранулировании методом окатывания для большинства продуктов характерна очень узкая область оптимальных отношений жидкой и твердой фаз [4]. За ее пределами либо не происходит формирование гранулы, либо идет спонтанная агломерация частиц.

Уплотнение частиц методом окатывания достигается, в основном, при ударе о неподвижный слой материала или о стенку гранулятора. В этот момент большая часть кинетической энергии, которую приобрел комок при скатывании вниз, расходуется на перемещение зерен и уплотнение гранулы. Величина кинетической энергии определяется не только скоростью скатывания, но и массой комка [11].

Поэтому должен существовать минимальный размер влажного комка, при котором он приобретает достаточную кинетическую энергию во время осыпания. Если масса комка меньше критической величины, то накопленной энергии не хватит для совершения работы уплотнения, и этот комок не сможет стать зародышевым центром. С увеличением диаметра и соотношения зародыши-порошок время, необходимое для достижения определенной плотности комков, уменьшается.

Комки в результате многократных ссыпаний и ударов уплотняются, отдельные частицы, перемещаясь, укладываются более плотно. При этом избыточная влага выдавливается на поверхность комка, в результате чего становится возможным дальнейшее присоединение к такому комку сухих частиц. По мере приближения частиц друг к другу толщина пленок связанной воды становится все меньше, прочность сцепления увеличивается.

Сближение частиц вследствие уменьшения толщины адсорбированных пленок возможно только в том случае, когда избыток влаги поглощается, например, в результате присоединения новых частиц к поверхности или поступления влаги внутрь гранулы. При гранулировании внутри комка создается определенная минимальная толщина водных пленок, соответствующая величине динамических нагрузок. Как только эта толщина достигается, дальнейшее выделение воды на поверхность комка прекращается, гранула перестает расти, ее прочность становится максимальной для данного режима [11].

Помимо динамических нагрузок при ударе уплотнению гранул способствуют и другие силы. В момент перекатки гранулы через зерно мелкого материала происходит толчок в направлении центра гранулы. Развивающееся при этом давление способствует формированию гранул в сферы. На поверхности перекатывающегося шарика возникает не только толчок, но и срезывающее усилие. Часть неровностей гранулы не выдерживает этих напряжений и разрушается, а прочно прилипшие зерна вдавливаются внутрь.

Структура гранулы уплотняется постепенно под действием большого числа ударов различного направления, в результате чего взаимное перемещение частиц происходит только на тех участках, где в данный момент сила сцепления имеет минимальное значение. Очевидно, что динамические нагрузки в грануляторе не должны превышать допустимые, т. е. напряжения в комке не должны быть разрушающими.

Предел прочности агломератов на разрыв при данной величине сил сцепления F может быть определен следующим образом:

где s - пористость агломерата;

d — размер агломерата, м3.

Грануляторы барабанного типа широко используются в химической, металлургической, пищевой и других отраслях промышленности.

|

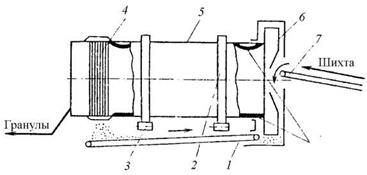

Гранулятор представляет собой вращающуюся цилиндрическую обечайку 4 с закрепленными на ней бандажами 3 (рис. 1.2), которыми она опирается на роликовые опорные станции 2. Для предотвращения осевого сдвига гранулятора предусмотрены упорные ролики. Для уменьшения налипания влажного материала внутреннюю стенку барабана футеруют резиной. Гранулированный материал выгружают через узел 1.

Отсос паров и пыли из гранулятора производят вентиляционной установкой, подсоединенной к патрубку, установленному в верхней части узла выгрузки. В процессе гранулирования шихту увлажняют с помощью форсунки, установленной на расстоянии 1,0—1,5 м от загрузочного устройства гранулятора.

Исходную шихту (например, нейтрализованный суперфосфат) дозируют из промежуточного бункера и через загрузочное устройство подают в гранулятор. Через форсунку сюда же дозируют жидкость на увлажнение (вода, сточные воды, связующие добавки, пульпа). Увлажненная шихта гранулируется, а влажный гранулируемый материал через узел выгрузки 1 направляется на сушку. При этом выход товарной фракции составляет 50-55 %, а прочность гранул, в зависимости от используемой нейтрализующей добавки, изменяется от 1,5 до 2,8-3,0 МПа.

Для снижения влажности шихты, а следовательно, увеличения производительности действующих технологических линий производства суперфосфата предлагается производить подогрев шихты в процессе гранулирования до температуры 60-80 оС. Шихту можно подогревать горящими стоками или водой, подаваемыми через форсунку, или паром, подаваемым под слой материала специальным распределителем.

Для грануляторов данного типа характерны такие преимущества, как простота конструкции и эксплуатации, большая единичная мощность.

К недостаткам следует отнести:

- неравномерный гранулометрический состав продукта на выходе из гранулятора, обусловленный неравномерностью увлажнения гранулируемой шихты;

- необходимость периодической чистки налипшего материала на стенки гранулятора и узла выгрузки.

Опыт эксплуатации грануляторов показывает, что наиболее частые остановки вызываются необходимостью очистки узла выгрузки. Предположенные технические решения, направленные на устранение залипания узлов выгрузки (например, установка цепей, вибраторов) оказались малоэффективными. Для уменьшения налипания влажного материала узел выгрузки материала облицовывают фторопластом.

Для устранения налипания влажных материалов на стенки барабана используют различные приспособления: скребки, шнеки, очистные ножи различных конструкций.

Для увеличения коэффициента заполнения окаточного барабана и интенсификации процесса гранулообразования предлагаются различные решения. Разработаны конструкции многоконусного барабана, барабана с внутренней фигурной насадкой, гранулятора, состоящего из двух вращающихся один внутри другого барабанов. Такие конструкции позволяют увеличить поверхность окатывания, а следовательно, сократить диаметр и длину гранулятора. Существуют грануляторы, совмещающие процессы гранулирования и классификации (рис. 1.3).

|

Рис. 1.3. Комбинированный гранулятор-классификатор |

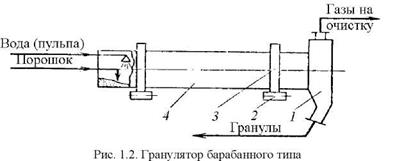

Гранулятор представляет собой обечайку 5, установленную на опорной и опорно-упорной станциях 3 (см. рис. 1.3). Ковшовое устройство 6 захватывает предварительную шихту и транспортирует ее в барабан.

Рабочие поверхности барабана и ковшей покрыты резиной 8. Объем между обечайкой 5 и резиновой обкладкой 8 заполняют легкотекучим материалом (водой, песком, дробью и т. п.), при вращении барабана резина под действием, например, воды прогибается, и налипший на резину материал отрывается. Исходную шихту подают

в загрузочное устройство транспортером 7, сюда же поступает мелкая фракция, которую отделяют на кольцевом сите 4. Товарную фракцию гранулируемого продукта направляют на сушку. Выход товарной фракции из гранулята зависит от размера ячейки кольцевого сита.

Анализируя рассмотренные конструкции грануляторов барабанного типа, следует заметить, что установка внутри барабана дополнительных устройств, как правило, усложняет их эксплуатацию.

Тарельчатые грануляторы относятся также к грануляторам окатывания. Гранулирование в таком грануляторе происходит на наклонной вращающейся тарелке. Здесь конструкции тарельчатых грануляторов подробно не рассматриваются, так как процесс гранулирования в тарельчатом грануляторе отличается от процесса, происходящего в барабанном грануляторе.

В планетарном грануляторе ось вращения барабана движется по круговой траектории. Барабан вращается в роторе (водиле). Обычно ось вращения барабана параллельна оси вращения ротора либо эти

оси пересекаются под углом не более 20° [12-14].

оси пересекаются под углом не более 20° [12-14].

Исследование процессов гранулирования в грануляторе планетарного типа примечательно тем, что сила давления между частицами на порядок выше благодаря дополнительной центробежной силе Fc (рис. 1.5) и силе Кориолиса FH, поэтому процесс гранулирования более эффективен. Сила Кориолиса на рис. 1.5 не показана, так как имеет в разных точках сектора материала различное направление, потому что направление движения материала в относительной системе координат в разных точках также различно (рис. 1.7). В некоторых случаях, когда гранулируемый материал достаточно пластичный, может быть применено сухое гранулирование. Это намного упрощает процесс гранулирования, так как отпадает необходимость

равномерного смачивания материала, а затем его сушки; тем более что для некоторых материалов смачивание и смешение со связующими неприемлемо.