Полуавтоматы для дуговой сварки и их основные узлы

Некоторые особенности сварки и влияние параметров режима на формирование шва

Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, изымаемым сварочной головкой автомата. Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну. В сварочной ванне металл сварочной проволоки смешивается с расплавленным основным металлом. Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов. Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока по сравнению с ручной сваркой электродами тех же диаметров. Это приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины противления основного металла и, как следствие, значительному повышению производительности. Коэффициент наплавки достигает в некоторых случаях 90 г/(А-ч). Достаточно толстый слой флюса (до 60 мм) засыпаемый в зону сварки, расплавляется на 30 %. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание, вследствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок можно сваривать металл толщиной 15—20 мм. В этом случае увеличивается противление основного металла, и его доля в металле шва составляет 0,5—0,7. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва. Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва. Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин. Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки. Размеры и форма шва при сварке под флюсом характеризуется глубиной провара, шириной шва, высотой выпуклости и т. д. Закономерности изменения формы шва обусловлены главным образом режимом сварки и практически мало зависят от типа сварного соединения. Параметры режима сварки под флюсом условно можно разбить на основные и дополнительные. К основным параметрам относят величину сварочного тока, его род и полярность, напряжение дуги, диаметр электродной проволоки и скорость сварки. При сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо сварочного тока используют термин «скорость подачи электродной проволоки». Чем выше скорость подачи электродной проволоки, тем больше должен быть сварочный ток, чтобы расплавить проволоку, подаваемую в сварочную ванну. К дополнительным параметрам режима сварки под флюсом относят величину вылета электродной проволоки, состав и строение флюса, а также положение изделия и электрода при сварке. Глубина провара и ширина шва зависят от всех параметров режима сварки. С увеличением силы тока глубина провара увеличивается. При сварке постоянным током обратной полярности глубина провара примерно на 40—50 % больше, чем при сварке постоянным током прямой полярности. При, сварке переменным током глубина провара на 15—20 % ниже, чем при сварке постоянным током обратной полярности. Уменьшение диаметра электродной проволоки приводит к увеличению глубины провара, так как увеличивается плотность тока. При этом ширина шва уменьшается. Данные по влиянию сварочного тока и диаметра электродной проволоки на глубину провара приведены в табл. 36.

Таблица 36

Влияние силы сварочного тока, его плотности и диаметра электродной проволоки на глубину провара

|

Диаметр, ым |

Гпуоива привара |

|||||

|

3 |

4 |

5 |

6 |

8 |

10 |

|

|

200 |

500 |

400 |

375 |

550 |

||

|

64 |

157 |

57 |

29 |

53 |

2S |

|

|

300 |

600 |

500 |

425 |

SOO |

600 |

|

|

J |

104 |

200 |

71 |

36 |

64 |

31 |

|

4 |

330 |

300 |

625 |

500 |

450 |

725 |

|

127 |

43 |

89 |

40 |

23 |

37 |

|

|

400 |

350 |

750 |

550 |

500 |

825 |

|

|

5 |

143 |

50 |

107 |

44 |

26 |

42 |

Примечание. В первой строке приведены значения сварочного тока (А), а во второй - значения его плотности (А/мм2).

Из приведенных данных следует, что при автоматической сварке

под флюсом для получения глубины провара 5 мм при диаметре

электродной проволоки 2 мм требуется сварочный ток 350 А, а при

диаметре 5 мм - 500 А. На практике больше применяют малые диаметры электродной проволоки. Это позволяет применять меньшие значения сварочного тока в сочетании с высокой производительностью процесса сварки. Напряжение дуги при сварке под флюсом не оказывает существенного влияния на глубину провара. Увеличение напряжения дуги приводит к увеличению ширины шва. При этом снижается выпуклость шва, глубина противления остается почти постоянной. При необходимости увеличения толщины свариваемого металла для

правильного формирования шва необходимо увеличивать силу сварочного тока и напряжение дуги. Зависимость между напряжением дуги и силой сварочного тока на примере сварки под флюсом АН-348А приведена в табл. 37.

Таблица 37

Зависимость между напряжением дуги и силой сварочного тока при сварке под флюсом АН-348Д

|

Двамегр электрода, мм |

Сила сварочного тока, А |

Напряжение лупя. В |

|

1ВО-300 |

32-34 |

|

|

300—400 |

3436 |

|

|

500^-600 |

36—40 |

|

|

600-700 |

38-40 |

|

|

5 |

700-850 |

4042 |

|

В 50-1 000 |

4143 |

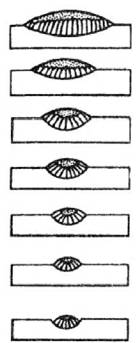

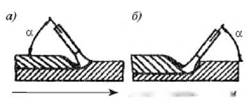

Влияние скорости сварки на глубину провара неоднозначно. При малых скоростях сварки 10—12 м/ч глубина проплавления при прочих равных условиях минимальная. При увеличении скорости сварки ширина шва заметно сокращается, выпуклость шва несколько возрастает, глубина проплавления незначительно увеличивается. При увеличении скорости сварки до 70—80 м/ч глубина проплавления и ширина шва уменьшаются, а при дальнейшем увеличении скорости сварки влияние различных факторов приводит к тому, что образуются краевые непровары - зоны несплавления (рис. 73). На форму и размеры шва влияют не только основные параметры режима сварки, но и дополнительные. Влияние наклона электрода скажется на изменении положения дуг. По положению электрода вдоль шва различают сварку с наклоном электрода углом вперед или углом назад (рис. 74). В первом случае существенно уменьшается глубина провара и увеличивается ширина шва. При наклоне электрода углом назад происходит некоторое увеличение глубины провара и уменьшение ширины шва, поэтому зоны несплавления могут образоваться при меньшей скорости сварки, чем при вертикальном расположении электрода. Этот метод чаще применяется при двухдуговой сварке.

|

|

|

Рис. 73. Влияние скорости сварки на форму шва

|

Направление свархъ

Рис. 74. Влияние угла наклона электрода: а - углом вперед (меньшая глубина проплавления); б - углом назад (большая глубина проплавления) Наклон изделия по отношению к горизонтальной плоскости также оказывает влияние на формирование шва. При сварке подъем увеличивается глубина провара и уменьшается ширина шва. Если угол подъема изделия при сварке под флюсом будет более 6°, то по обе стороны шва могут образоваться подрезы. При варке на спуск глубина провара уменьшается. Изменение вылета электрода и марки флюса приводит к изменению условий выделения теплоты. Увеличение вылета электрода вызывает увеличение напряжения на дуге, уменьшение сварочного тока и глубины провара. Особенно заметно влияние вылета электрода при механизированной сварке проволокой диаметром 1,0—2,5 мм. В этом случае колебания вылета электрода в пределах 8—10 мм могут привести к резкому ухудшению формирования шва. Флюсы отличаются стабилизирующими свойствами, плотностью, газопроницаемостью в жидком состоянии и вязкостью. Повышенные стабилизирующие свойства флюсов приводят к увеличению длины и напряжения дуги, в результате чего возрастает ширина шва и уменьшается глубина провара. Аналогичный процесс формирования шва происходит при сварке с уменьшением насыпной массы флюса.

|

|

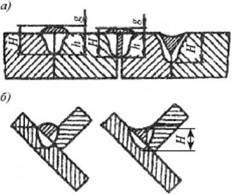

Рис. 75. Влияние зазора и разделки на форму шва: а - при стыковых швах; б - при угловых швах; Н - общая высота шва; h - глубина провара; g - высота выпуклости шва

Зазор между деталями, разделка кромок и вид сварного соединения не оказывают значительного влияния на форму шва. Очертание провара и общая высота шва Н остаются практически постоянными. Чем больше зазор или разделка кромок, тем меньше доля основного металла в металле шва. Из рис. 75 видно, что в зависимости от зазора или разделки громок шов может быть выпуклым, нормальным или вогнутым, наиболее существенно на форму и качество шва влияет непосредственно зазор между деталями. При сварке вручную сварщик может сам выправить дефект сборки (заплавить увеличенный зазор) обеспечить требуемую форму шва. При автоматической сварке это осуществить невозможно. Плохая сборка не обеспечит заданные зазоры и получение качественного шва.