ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

ПОРОПЛАСТЫ НА ОСНОВЕ МОЧ ЕВИ НО-ФОРМЛЛ ЬД ЕГИД Н ЫХ ПОЛИМЕРОВ

JH[ оропласты на основе мочевиио-формальдегидных полимеров отличаются чрезвычайно низким объемным весом (до 5 кг/м3), сравнительно невысокой стоимостью и технологичностью. Их в основном получают дисперсионным методом в виде периодического (например, получение мипоры) или непрерывного процесса (пенопласт МФП). Такие поропласты характеризуются наличием большого количества сообщающихся пор.

Для изготовления мипоры используют мочевино-фор- мальдегидные водорастворимые полимеры, которые получают методом поликонденсации из мочевины и формалина непосредственно в цехе изготовления пенопласта. Для заливки поропласта МФП «на месте» применяют готовый мочевино-формальдегндный полимер МФ-1.

В качестве основного сырья для получения мочевино- формальдегидных полимеров используют мочевину и формальдегид в виде водного раствора - формалина

Мочевина представляет собой белые или желтоватые кристаллы с удельным весом 1.33 г/см3. Она является днамидом угольной кислоты (карбамидом) 0 = С— (Nlhh - Хорошо растворяется в воде и спиртах, плохо— в эфире и бензоле. Ее температура плавления 132— 135°С. Техническая мочевина (ГОСТ 2081—63) выпускается двух марок: А и Б (табл. 61).

Формалин представляет собой водный 40%-нын раствор формальдегида (НСОН). Технический формалин (ГОСТ 1625—61) выпускается двух марок: ФБМ (без метанола) и ФМ (с метанолом) (табл. 62).

Цля нейтрализации формалина, промежуточных проектов и готового раствора мочевино-формальдегидного полимера используют едкий натр (ГО( Т 1^263 50) п му рапыи|'ю кислоту (ГОСТ 1706 '12).

|

1 Л В Л II Ц л C. I C. OCI АН МОЧ1.ВИНЫ

|

Д*я снижения хрупкости мочевппо-формал^дегпдпо - го полимера при конденсации в рецептуру вводят также глицерин (ГОСТ 6824—57) С31*5(ОП)3/Он представляет собой прозрачную вязкую жидкость с удельным весом 1,3 г/см3 и температурой кипения 261°С.

Готовый мочевино-формальдегидпый полимер МФ-1 представляет собой 40—50%-ный раствор продуктов конденсации мочевины с формальдегидом. Это низковязкая, бесцветная или молочного вида жидкость с запахом формальдегида, которая должна удовлетворять следующим требованиям: концентрация сухих веществ — не менее 40%; вязкость, по Оствальду, 20—30 епз; рН = 6,8-г7; содержание свободного формальдегида не более 3%.

Для приготовления пены в заводских усчовиях применяют контакт Петрова (ГОСТ 463—53). В рецептуру пенообразователя также входят едкий натр, ортофос - форная кислота (ГОСТ 10678—63) и резорцин (ТУ 1017-54).

|

Г I, ./I I! ЦА 111!. <:о< IAB П XII ИЧ1СММ О ФОРМАЛИНА

|

Резорцин (ц-диоксибензол) C6II4(01I)2 представляет собой бесцветное кристаллическое вещество с феиоль - ньгм запахом, удельным весом 1,28 г/см3 и температурой плавления 116°С. Токсичен (попадание 2,5—3 г в организм человека может вызвать смерть), горит (температура вспышки 127, самовоспламенения 530°С).

Для вспенивания «на месте» применяют продукт АВО (СТУ 07-М-100-65) — раствор контакта Петрова, ортофосфорной кислоты и резорцина в воде. Это темно - коричневая, прозрачная, низковязкая жидкость с шпа - хом керосина. Перед употреблением продукт ABO pa i бавляют водой в соотношении 1 : 9. Кислотное число разбавленного продукта должно быть в пределах 33,5— 34 кг КОН/г. Для снижения горючести пороплапоп композицию вводят фосфорнокислый аммонии (ГОСТ 3771—47).

Закономерности получения поропластов на основе мочевино-формальдегидных полимеров. При конденсации мочевины и формальдегида в нейтральной или слабощелочной среде очень быстро образуется монометнлол - мочевина:

О = С — (NH2)2 + сн2о - NH2 — СО — NH — СНг — ОН.

При дальнейшем присоединении к ней формальдегида - образуется диметилолмочевина:

NHj — СО — NH — СН2ОН 4- СНоО -

— ОН — СН2 — NH — СО — NH — СН2 — ОН.

Диметилолмочевина при дальнейшем нагревании образует раств'оримые в воде линейные и циклические полимеры по схемам:

— (и —2) н, о /1 ОГГ — СН2 — NH — СО — NH—СЛ.,- oil

- ОН — СН2 — NH — СО — NH — СН2 —

- I — N — СО - - NH — СНо —1 — N — СО — NH — СН2ОН; I. | " J"-2

TOC o "1-3" h z СН2ОН СН2ОН

NH — СНгОН СНоОН

/1 СО — (л —2) Н,0 N — СНг — NH

1----------------------------------------------------- I I

NH — СН2ОН СО С О

I I

N11 — С! I.. — N — CI h —

|

|

|

СО |

|

СО |

|

СО |

— СН2ОН

N — СН2 — NH

СО

—N — СН2 — N — СНг— — N — СН2 — N — СН2ОП.

— л—2

Растворы этих веществ смешиваются с пеной, полученной на основе контакта Петрова.

При отверждении и сушке вспененной массы наряду с высушиванием происходит катализируемый сульфо - кислотами процесс пространственной поликонденсации, сопровождающийся повышением вязкости, выделением влаги и значительной усадкой материала.

Пространственная структура образуется в результате взаимодействия метилольных групп и атомов водорода и аминогрупп NH с образованием мстпленовых мостиков между. молекулами полимера:

СНгОН

— N — СО — NH —'СНо — N

I

Снг I

— СО — N — СН2 — N — СО — ...

1

СН2ОН

В результате этих процессов образуется твердая пена.

Технологический процесс получения мипоры состоит из следующих операций: подготовка сырья, приготовление раствора мочевино-формальдегидного полимера, приготовление пенообразующего раствора, вспенивание полимера, отверждение и сушка.

Подготовка сырья заключается в приготовлении водных растворов сырья необходимой концентрации (в ' формалин 30, едкий натр 10, муравьиная кислота 10, щавелевая кислота 5, фосфорнокислый аммоний 20.

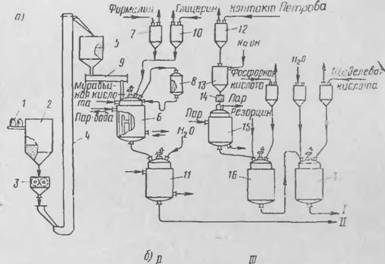

Мочевипо-формальдегидный полимер получают в результате реакции полпкоидонсации мочевины и формаль - кч нча (рис. fil. r?) (табл. Г>3). Мочсш-ma поступает в цех в бумажных мешках 1. Ее засыпают в бункер 2, затем подают иа измельчение в дробилку 3, а затем ленточным элеватором пли пневмотранспортом 7 к промежуточный Гликер 5 Предварительно п ре. зктр Г> щ меринка 7 ta - Ш1Е. Ц.. I.11)";, 111.1II формалин, кошрмй 10% HUM par I ВО

ром едкого натра доводится до нейтральной реакции. Реактор производительностью 176—195 кг/ч представляет собой вертикальный аппарат из стали ЭН1-Т с пари вой рубашкой и мешалкой, соединенным i чолочплыш

|

|

Рис. 61. Технологическая схема по лучения мипоры

Ком 8. Мощность электродвигателя реактора 3,8 кет. Затем из бункера 5 шнеком 9 в реактор подается при непрерывном перемешивании мочевина. Одновременно us мгрппкл III подается глицерин После растворения ми

|

|

|

На упаковку |

2.1 г,

Чевины содержимое реактора доводят до кипения, подавая в рубашку реактора пар. После начала кипения в реактор подают 10%-ный раствор муравьином кислоты для получения рП среды 4,5—5,5.

|

ТАБЛИЦА 63. РАСХОД СЫРЬЕВЫХ МАТЕРИАЛОВ ДЛЯ ПРИГОТОВЛЕНИЯ МОЧЕВИ НО-ФОРМАЛЬДЕГИД НОГО ПОЛИМЕРА

|

Конденсацию продолжают до образования раствора мочевино формальдегидпого полимера вязкостью 25 30 спз (1—2 ч), а затем его нейтрализуют 10%-ным водным раствором щелочи до рН = 6,8-^-7 и охлаждают до 25—30°С (1—2 ч). Из реактора полученный мочевино - формальдегидный полимер подается в разбавитель 11, откуда 27—32%-ный раствор полимера поступает на вспенивание. Разбавитель представляет собой вертикальный сосуд емкостью 3 м3 с пропеллерной мешалкой (144 об/мин) и мощностью электродвигателя 3,2 кет.

Общий цикл приготовления раствора мочевино-фор- мальдегидного полимера составляет 4—5 ч. Готовый раствор мочевино-формальдегидного полимера должен иметь следующие показатели: концентрация сухих веществ— не менее 40%, вязкость — 20—30 спз.

Для получения устойчивой пепы и ускорения процесса превращения растворимых продуктов в нерастворимый и неплавкий полимер отдельно приготовляют 10%- пыи водный раствор сульфонафтеновых кислот (контакт Петрова) Процесс приготовления состоит из следующих операций.

1) подготовка контакта (нейтрализация, отделение масла и упарка);

2) приготовление концентрированного пенообразователя;

3) приготовление рабочего раствора пенообразователя.

Технический контакт Петрова из меринка 12 подается в нейтрализатор 13, где нейтрализируется 10%-ним рас - I вором едкого натра, а затем в отстойниках N происходит отделение масел.

Нейтрализатор — вертикальный сосуд емкостью 200 л с пропеллерной мешалкой (114 об/мин) -, мощность электродвигателя 1,7 кет, производительность 92,5— 118 кг/ч. Отстойник представляет собой стальной вертикальный сосуд с конусным дном емкостью 200 л, футерованный внутри винипластом. Его производительность IG— 20 кг/ч. Продолжительность отстоя контакта не менее 6 ч. В выпарном аппарате 15 контакт Петрова упаривается при 70—80°С под вакуумом 400—500 мм вод. ст. до удельного веса 1,2 г/см3 Выпарной аппарат представляет собой вертикальный сосуд из нержавеющей стали марки 1418НДТ с паровой рубашкой емкостью 1 .и3, производительность 4,5—6 кг/ч. Длительность процесса 20 ч. Упаренный контакт охлаждают до 25—30°С, проверяют его удельный вес и направляют на приготовление концентрированного раствора в аппарат 16.

Аппарат для приготовления концентрированного пенообразователя представляет собой вертикальный сосуд из нержавеющей стали марки ЭЯ1-Т емкостью 200 л с пропеллерной мешалкой (114 об/мин); мощность электродвигателя 1,7 квт производительность 35—70 кг/ч. Продолжительность процесса приготовления концентрированного пенообразователя 1-—2 ч. Рецептура тля его приготовления в вес. ч. приведена ниже:

Упаренный контакт Ортофосфорная кислота (85%) Резорцин

Вода умягченная или конденсат

Рабочий раствор пенообразователя приготовляется в аппарате 17, представляющем собой сосут емкостью 300 л с пропеллерной мешалкой (348 об/мин). Аппарат изготовлен из алюминия и футерован внутри винипластом. Мощность электродвигатели 8 кит; проиЛиоцпель поел, аппарата 100 180 кг/ч. Расход материалов в

всс. ч. па приготовление рабочего раствора пенообразователя след ющип:

Концентрированный пенообразователь 10

Щавелевая кислота (5%) ............................................................... 33

Умяг [енная вода или конденсат.... 125

В аппарате 17 раствор в течение 10—15 мин перемешивается, после чего удельный вес раствора должен находиться в пределах 1,016—1,02 г/см3.

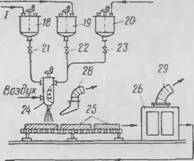

Технологическая схема вспенивания, отверждения и тепловой обработки мипоры показана на рис. 61,6. Растворы мочевино-формальдегидного полимера II, пенообразователя/и фосфорнокислого аммония (ЫН4)зР04 III поступают в рабочие емкости 18, 19, 20, откуда через дозаторы 21, 22, 23 подаются на вспенивание. Расход материалов следующий (в вес. ч.):

TOC o "1-3" h z Мочевино-формальдегидпын шмнчср (27- 32"/,,) 100

Пенообразователь (рабочий) . . 39

Фосфорнокислый аммоний (20%) 6,5

В пеновзбивателе 24 — вертикальном аппарате периодического действия диаметром 600 мм и высотой 200 мм, выполненном из стали, с вертикальной миоголопаетной мешалкой (350 об/мин) и мощностью электродвигателя 8 кет, — вспенивается пенообразующий раствор. В верхнюю часть аппарата при работающей мешалке из дозатора подают пенообразующий раствор, который в течение 2—3 мин взбивается в иену при непрерывном поступлении. воздуха в нижнюю часть аппарата. Затем за 1—2 мин в аппарат подают растворы полимера и фосфорнокислого аммония. Перемешивание продолжается еще 15—20 сек, а затем через выдвижное дно аппарата пену сливают в металлическую форму 25.

Заполненные пеной формы на 4-—5 ч помешают в камеру 26 для отверждения при 18—22°С, а затем полученные блоки укладывают на решетки штабелера и передают в сушильные камеры 27. Сушку ведут при циркуляции теплого воздуха в течение трех суток с постепенным повышением температуры: первые сутки при 30— 10°С, вторые ирн 40—50°С и третьи при 50°С. В настоящее время имеется опыт непрерывной сушки мипоры на конвейере, проходящем через сушильную камеру. Сушка может быть значительно ускорена при помощи высокочастотного электропагрева. Волее эффективен комбинированный способ сушки, при котором па нагревание миноры paexo'iveiся более мешеная внешняя теп

Ловая энергия и только небольшая часть тепла поступает от высокочастотного нагрева [3].

После сушки блоки мипоры поступакл в камеру выстаивания 28, где в течение 72 ч находятся при 20°С. При этом блоки остывают, влажность по высоте и длине блока выравнивается. Для соблюдения требований техники безопасности устроены отсосы 29.

Мипора выпускается согласно МРТУ 6-05-1112-68 в виде блоков размером 100X460X200 мм, которые укладываются в пакет по 4 шт. Для жесткости пакет имеет деревянный каркас.

Технология получения поропласта МФП. Поропласт МФП получают «на месте», заливая пену в строительные конструкции на установке непрерывного действия. Технология производства разработана во ВНИИСС [72].

Принцип получения пены заключается в том, что к водному раствору поверхностно-активного вещества и катализатора отверждения, предварительно вспененному сжатым воздухом, быстро добавляют водную дисперсию мочевино-формальдегидного полимера. По мере смешивания с раствором полимера пена выделяется через гибкий шланг в форму или в конструкцию, где она отверж- дается и высыхает.

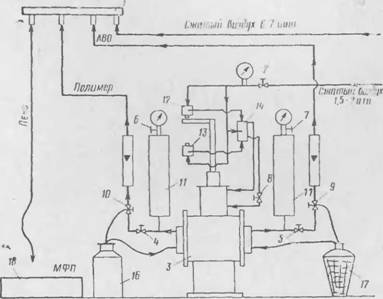

Для получения поропласта МФП применяют раствор мочевино-формальдегидного полимера МФ-1 и продукт АВО — вспенивающий и отверждающий агент. Поропласт заливают при помощи установки УЗМФП-1 (рис.62).

Техническая характеристика установки УЗМФП-1

Производительность установки (регулируется ко пичеством двойных ходов пневмопривода)-

По смеси в л/мин............................................................................. 6—12

» пене в мЧч............................................................. 3,5—7

Количество двойных ходов пневмопривода в 1 мин 20—40

Давление воздуха в кгс/см1:

В пневмоприводе 3—4

» пенообразователе. 6—7,5

Расход воздуха в м*/мин:

Для пневмопривода 0—0,2

» пенообразователя.0,075—0,15

Технологический процесс получения МФП на установке состоит из подготовки установки к работе; пуска установки и получения МФП; остановки аппаратуры и ее чистки [55].

Подготовка установки к работе заключается н следующем (см. рис 62). Перед началом рапош смеситель / собирают в следующей последовательности: на нижний винипластовын фланец (со штуцерами) накладывают наронитовую прокладку, затем прокладку из оргстекла таким образом, чтобы отверстия, находящиеся в углах

|

Рис. 62. Схема установки УЗМФП-1 / — смеси гели - 2. 4. 5. 8. 9, 10 — вентили; Л — мембранный насос. 6, 7 — игольчатые вентили. //— воздушные колпаки; 12. 13 — трехходовые клапаны; 14 — вочч хораспрелечитеи.; 15 — смеситель, /Л — бидон с ' полимером МФ (7— буты л |, с ЛВО: 18 - форм,1 |

Этих прокладок, совпадали с направляющими стержнями, и в последнюю очередь—верхний винипластовый фланец. Собранную конструкцию скрепляют болтами, на штуцер надевают и стягивают хомутиками подводящие шлаги — от сжатого воздуха, АВО, МФ-1 и шланг для готового поропласта. Затем проверяют наличие в ротаметрах МФ-1 п АВО и опускают всасывающие шланги от мембранного насоса соответственно в емкости с МФ-1 п АВО. При этом нужно помнить, что камеры насоса предназначены только для одного продукта. На концы шлангов надевают фильтрующие металлические сетки (или чругне приспособления).

Пуск установки и получение пепоматериала МФП ведут с le. ivюшпм образом. В смеситель 1 подают сжа - 1 iiiit noi. iv. x под давлением 6 7 атм, затем, открывая вентиль 2 на линии сжатого воздуха под давлением в 1,5—2 атм, приводят в действие мембранный насос Одновременно открывают вешили / и 5 на линиях подачи А ВО и полимера МФ-1, в результате чего исходные компоненты подаются в смеситель / н соотношении 1 1 Дозирование МФ-1 и АВО котролируют двумя ротаметрами РС-5. Полученная текучая йена по шлату поступает в форму или в конструкцию, подлежащую заполнению пенопластом

Попа быстро густеет и примерно в течение 2—3 ч полностью теряет текучесть н результате желатипизации. Высыхание - пены длится в естественных условиях 2—3 суток. При желатинизации и сушке наблюдается усадка йены, которую устраняют дополнительным подливом иены в образовавшиеся щели.

При остановке насоса закрывают кран 2 па линии сжатого воздуха и вентили 4 и 5 па линиях подачи МФ-1 и АВО, прекращают подачу сжатого воздуха в смеситель /, затем снимают болты и разбирают смеситель для чистки механическим способом

Папой можно заполнять любые конструкции, формы и скорлупы из ларопроницаемых материалов. Заполнять пеной металлические формы и конструкции пе рекомендуется, если не обеспечена возможность высыхания пены Полученная пена отверждается и сохнет непосредственно в изделии. При этом 1 мг пены теряет до 40 кг воды. Поропласт МФП-1 при достаточно медленном процессе сушки практически не дает технологической садки.

Благодаря тому что во время истечения пены через гибкий шланг давление постепенно сбрасывается, заполняемые пеной закрытые скорлупы и формы не испытывают больших давлений и могут быть выполнены и мало - прочных материалов с небольшой толщиной стенок (па пример, из листового асбестоце ента толщиной 8 мм). Это вьподно отличает этот поропласт от других заявочных пенопластов (полпу рстаиовых. фспольпых, эпок епдиых н др.), создающих при вспенивании в закрытых формах большие давления и требующих высокопрочных материалов для изготовления форм с большой толщиной стенок или с ребрами жесткости. Мочевино-формальде - гндиую йену можно залипать также в открытые формы.

1 ipciiMVпкттном проииюдспи пены па установке пе-

Прерывного действия является возможность дозпрОва - ння компонентов непосредственно из тары завода-поставщика.

Пену можно заливать при любых положительных температурах. Понижение температуры при получении пены не ухудшает ее качества, но позволяет снизить скорости отверждения н высыхания пены.

Мочепппо-формальдсгндпый иоронласт, полученный к виде блоков в условиях стационарного производства, имеет сравнительно высокую стоимость вследствие высоких энергетических затрат и трудоемкости процесса сушки. Непрерывный процесс производства заливочного мочевипо-формальдегидного поропласта позволяет получить материал, значительно более дешевым по сравнению с другими пеноплаетами и другими применяемыми в строительстве теплоизоляционными материалами. Процесс заливки пены позволяет свести к минимуму или полностью исключить отходы [72].

Поропласт МФП изготовляется соответственно МРТУ 6-05-1064-67.

Техника безопасности. Процесс получения мипоры и поропласта МФП не является особо пожароопасным, но все же связан с использованием значительного количества горючих жидкостей и твердых веществ [3].

Мочевина—трудногорючее вещество: температура вспышки 182°С, воспламенения 233°С, самовоспламенения 640°С. Пыль мочевины практически не взрывоопасна. Наиболее опасным в пожарном отношении является формалин, из которого в трубопроводах осаждается па - раформ, могущий образовывать пробки. Кроме того, параформ является горючим веществом, легковоспламеняющимся даже от маломощного источника воспламенения: температура вспышки его 79°С, воспламенения 98°С. Добавьа метилового спирта в формалин увеличивает пожарную опасность: 37%-ный формалин с добавкой ~ 10% метилового спирта является горючей жидкостью с нижним температурным пределом воспламенения 62°С, что соответствует объемной концентрации 7%, и верхним температурным пределом воспламенения 80°С, или 73% (объемных). Выделяющийся из формалина формальдегид — токсичен: его предельная допустимая концентрация в воздухе не должна превышать 0.001 г/м

Глицерин, ре. юрцип, муравьиная и щавелевая кислоты также являются горючими веществами.

В начальном стадии процесса, связанной с подготовкой мочевины, выделяется значительное количество пыли. Поэтому мочевину следует разгружать в изолированных камерах, оборудованных системами отсоса пыли. По пожарной опасности эти помещения относятся к категории В, а по правилам устройства электроустановок— к классу П-П.

Получение мочевино-формальдегидпого полимера особой пожарной опасности также не представляет, так как температура всех жидкостей в мерниках и промежуточных емкостях значительно ниже их температуры вспышки. Имеется возможность кратковременного образования взрывоопасной смеси в реакторах, по она предотвращается системами автоматического регулирования и блокировки. Поэтому помещение варки полимера следует относить к категории В, а по правилам устройства электроустановок — к классу П-1.

Процесс приготовления вспенивающего раствора н процесс вспенивания пожарной опасности не представляют.

Розлив пены в формы или на конвейерную ленгу сопровождается частичным выделением не вступившего в реакцию поликонденсации формальдегида, которого в растворе полимера содержится С—8%, или 3—4 кг на 1 м3 пенопласта. Согласно опытным данным, при розливе испаряется около 10% имеющегося в полимере формальдегида (т. е. 0,35—0,45 кг/м3). Такое количество газа пе вызывает опасности создания взрывоопасных концентраций, но опасно для здоровья людей, обслуживающих агрегат. Поэтому участок розлива оборудуют системой местных отсосов [29] в виде щелевых воздухозаборных устройств, обеспечивающих скорость движения воздуха не менее 1 м/сек. Полученный при розливе пенопласт содержит не менее 40% воды (по весу) и поэтому пожарной опасности не представляет.

При отверждении пенопласта выделяется до 50% оставшегося в полимере формальдегида (или 1,5—2 кг на 1 .к3) и около 15% содержащейся в нем воды. Длительность процесса отверждения i—5 v, температура при jtom не превышает 22—25°С.

Для улавливания и удаления продуктов испарения этот участок технологического процесса заключен в камеру с местным отсосом воздуха. При работающей системе отсоса воздуха концентрация формальдегида не может быть взрывоопасной Прекращение отсоса воздуха приведет к повышению концентрации, но взрыво - 'лэ'лш/ .чред гч • а достиг:-; - 1 - зно - ЗсС.-юе состояние касту ~ат значительно раньше и испарение прекратится.

Отвердевшую лент поропласта разрезают на блоки размером 100X500X250 мм (объем блока 0,125 м3). которые транспортируют п сушильные камеры сушилок ампельного гина (длина камер 50 л). В каждой камере одновременно находится до 500 блоком мипоры ( - 62 л/3). В процессе сушки удаляется весь ставшийся формальдегид и частично вода—до конечной влажности 12%- Взрывоопасная концентрация при этом пс образуется, гак как сушка продолжается длительное время (трое сюк) в прIк"утетин п большого количества воздуха. При прекращении подачи воздуха выделяющийся формальдегид (до 2 кг на 1 м3 поропласта) может образовать взрывоопасные концентрации в объеме сушки. По - этому воздух в сушилку должен подаваться непрерывно.

Опасность сушки, так же как и последующих операции — выстаивания и упаковки, обусловлена наличием большого количества мипоры иа каждом из этих участков.

Мипоры без добавки фосфорнокислого аммония — трудногорючее вещество с температурой воспламенения 397°С, самовоспламенения 540°С. При горении мипоры пламя распространяется по поверхности, но может проникать и внутрь. Скорость распространения пламени по поверхности миноры составляет около 1 м/лшн, а весовая скорость горения — около 12—15 кг/м2-ч.

Введение фосфорнокислого аммония значительно снижает горючесть мипоры. нп не исключает ее полностью.

Помещения вспенивания, отверждения, сушки и выдерживания мипоры по пожарной опасности относятся к категории В, а по ПЭУ — к классу П-Па [3].

При получении поропласта МФП необходимо соблюдать правила техники безопасности для работающих на аппаратах, находящихся под давлением.

Свойства и области применения. Минора представляет собой жесткий поропласт белого цвета с открыто - ячеистой структурой. Она выпускается двух марок: М — теплоизоляционный материал общего назначения и П теплой шляцпопныи материал пониженной горючести тля юн тон млчнни кнслорощых ус тановок, сосу

|

Объемный нее в л.'//»1 ....................... С. одсржатк' влаги в "„, не более К» "|>фп1Ш1'П1 1С11ЛО||ро0оД11(К1)1 II Ккил/м ч-град, не более Прочность при сжатии............................................ |

|

К) 20 |

|

12 |

Содержание свободного формальдегида в мг/дм1, не более Горючесть. .

Дов для перевозки кислорода, холодильных камер и вагонов. Основные свойства мипоры приведены в табл. 64 Наличие открытых пор придает мипоре способность поглощать значительное количество влаги: гигроскопичность мипоры за сутки составляет около 15%. а за 28 суток— 75—85%. Мипора обладает также недостаточной биостойкостью: при испытании образцы мипоры обрастали мицелиями грибков, особенно кониофора. Прочность мипоры при этом снижается.

Для снижения водопоглощення и гигроскопичности, т. е. сохранения теплоизоляционных свойств мипоры, ее предварительно рекомендуется упаковывать в водонепроницаемые пленки.

К достоинствам мипоры следует отнести ее малую горючесть и повышенную теплостойкость (до 95— 10(]°С): кратковременно она может эксплуатироваться при более высоких температурах (до 140—150°С) [41]

Мипора широко применяется в качестве теплоизоляционного материала при строительстве холодильников, различных установок, железнодорожных вагонов и т д.

Поропласт МФП представляет собой пористый материал белого цвета.

Основные физико-мсхаинчсскис свойства МФП

Объемный вес в кг/м3 10—25

Водопоглощение за 24 ч в кг/м2 . . 0,05—1,1

Коэффициент теплопроводности в ккал/мХ

Хч-град.......................................... 0,026—0,028

Рабочая температура в °С. от —60 до-f '00

Горючесть трудиовосплакини-

Ем

По описанном технологии МФП можно получать объемным весом в воздушно-сухом состоянии в пределах 3—40 кг/м3. На практике чаще всего его получают объемным весом в ио. чдуишо-еухом состоянии 10— 12 кг/м3. Свежеполученная пена имеет объемный вес около 50 кг/м3.

В полимере МФ-1 содержание свободного формальдегида сведено к минимуму (не более 3%). Поропласг МФП обладает значительно большей гидрофильностью, чем другие пенопласты, но после высыхания сохраняет свои свойства. Равновесное водопоглощение пенопласта составляет при комнатной температуре и 60%-ной относительной влажности воздуха менее 0,3% по объему, а при относительной влажности воздуха 95% менее 0,6% по объему. Такая величина влагопоглощения мало сказывается на величине коэффициента теплопроводности.

МФП имеет открыто-ячеистую структуру и является хорошим теплоизоляционным материалом, т. ак как не препятствует удалению избытка влаги из помещения через стены. Если стена выполнена из паропроницаемых строительных материалов, пенопласт сохраняется сухим, даже в тех случаях, когда стена соприкасается с увлажненными материалами.

МФП используется в качестве теплоизоляционного материала для заполнения легких строительных панелей КСП, выпускаемых серийно. Панель изготовляют из гладкого асбестоцемента на каркасе из алюминия и заполняют iienoii в горизонтальном положении. В панелях КСП МФП заменяет ранее применявшийся мииерало - ватный войлок, причем 1 м3 пены дешевле 1 м3 войлока примерно на 40%, а теплотехнические свойства панели в результате такой замены улучшаются. В настоящее время изучается возможность заполнения пеной пустотелых желеюбпопиых строительных иапелеп КОП 35 |72|

МФП применяется также для создання быстро отверж - дающпхся противопожарных перемычек в шахтах.

Зарубежный опыт. За рубежом поропласты на основе мочевино-формальдегидных полимеров довольно широко применяются в строительстве [70]. Их получают в основном методом непрерывной заливки: например, в ФРГ мочевино-формальдегидный поропласт марки «изошаум» изготовляют заливочным методом из смеси полимера и вспенивателя на месте применения. Компоненты подают ся под давлением 4,5 атм в распылитель, где смешиваются, а затем наносятся на изолируемые поверхности. Производительность установки 2—3 м3/ч.

Изошаум имеет объемный вес 5—25 кг/м3, длительность высыхания 1—2 суток, влажность около 3%. Основные физико-механические свойства изошаума следующие: рабочая температура от +100 до —200°С; коэффициент теплопроводности 0,025—0,027 ккал/м-ч-град.

В Англии мочевино-формальдегидный заливочный по ропласт получают объемным весом 6,4—7,2 кгЫ3 по аналогичной технологии.

В Италии применяют установки непрерывного действия производительностью 0,5—2,5 м3/ч, которые позволяют получать поропласты объемным весом 5—15 кг/м3. Во Франции мочевино-формальдегидные поропласты применяют для теплоизоляции методом набрызга: материал наносится в жидком состоянии при помощи распылителя под давлением 2 кгс/см2. Объемный вес поропласта 10 кг/м3, коэффициент теплопроводности 0,025 ккял'.чХ У(ч-град водопоглощение 32% по весу и 0,35% по объему. Коэффициент звукопоглощения 0,5 при частоте 1000 гц.

В Чехословакии мочевино-формальдегидный поропласт под названием «мофотерм» получают также методом заливки. Его получают на основе чочевпио-формаль - дегидного полимера марки «мофозол» и вспенивателя «мофодур». В качестве отвердителей используют НзРО,. модифицирующего компонента — резорцин.

Для заливки применяются периодические установки производительностью 1,3 м3 поропласта за 40 мин. Bene ненная масса отверждается через 30 сек. Объемный вес уложенной вспененной массы 30—45 кг/м3, после высыхания 7—9 кг/м3. Коэффициент теплопроводности мофо - герма 0,025 ккал/м-ч-град; предел прочности при сжатии -- 0,1 кгс/см2. Повышение объемного веса до 1° I I л'|'/н1 увеличивает предел прочности на 50%

Аналогичные способы получения и применения мо - чевино-формальдегидного поропласта используются в Польше, Болгарии, ГДР и других странах.

За рубежом продолжают развиваться и периодические способы получения поропластов на основе мочеви- но-формальдегпдпых полимеров в виде. штучных изделии. В ФРГ в промышленном масштабе выпускается поропласт под фирменным названием «ипорка», изготовляемый на основе мочевино-формальдегидного полимера, получаемого конденсацией мочевины и формальдегида в присутствии кислого катализатора и вспенивающего раствора, состоящего из фосфорной кислоты, резорцина, эмульгатора и воды. Технология получения аналогична получению мипоры. Ииоркл представляет собой белый норпстый материал объемным весом 5—12 кг/м3. Ее коэффициент теплопроводности составляет 0,027 ккал/м-ч-град; коэффициент звукопоглощения от 0.12 до 0,85 при частотах 123— 4096 гц прочность при сжатии 0,2—0,5 кгс/см2; трудновоспламеняем.

В ГДР выпускается поропласт под названием «пиа - терм» объемным весом 10—13 кг/м3, который имеет коэффициент теплопроводности 0,035 ккал/м-ч-град.

По способу, аналогичному получению мипоры, поропласты выпускаются и в ряде других стран [70].

Имеются сообщения о производстве мочевино-фор - мальдегидных поропластов способами, которые несколько отличаются от описанного. В Японии выпускается поропласт марки «ипорка», который вспенивают при помощи порофора марки Nekal ВХ. Массу вспенивают в аппарате с мешалкой, снабженной барбогером. В Болгарии разработан способ получения мочевиио-формаль - дегниюго поропласта с применением комбинированного вспенивания: механического в присутствии эмульгаторов и за счет разложения (Nn4)2CO.-i. Сырьем является мочевино-формальдегидный полимер, в который после окончания реакции поликоиаенсации добавляют 10— 15% древесной муки. Эта добавка увеличивает предел прочности при сжатии. В США прочные пористые твердые материалы получают фильтрацией суспензии мочевины или тпомочевпны в альдегиде с последующим прессованием плпт при нагреве до 150°С и повышенном давлении. После сушки при 100°С в течение 80 ч получают готовый материал.

За рубежом поропласты па основе мочевпно-фор- маль'lei птык полимеров приметит мри строительстве

2-IK

Новых жилых домов, общественных и промышленных зданий; для тепловой изоляции горизонтальных и вертикальных труб центрального водяного отопления и трубопроводов; установок для кондиционирования воздуха; для изоляции наружных стен и устройства внутренних звукоизоляционных перегородок в кирпичных и железобетонных зданиях; для заполнения швов между бетонными плитами перекрытий; для устройства звуко - и теплоизоляции во временных жилых и промышленных сооружениях; для теплоизоляции холодильников и кислородных установок; изготовления трехслойных панелей и т. д. Эти поропласты применяются также тля уменьшения производственного шума путем устройства пз них колпаков на оборудование, устройства звукопоглощающих потолков и т. п. Большое количество чтих поропластов используется для теплоизоляции вагонов, контейнеров жидких газов.