Дозирование инициаторов

В производстве ПЭВД в качестве инициаторов используются молекулярный кислород и органические пероксиды.

Дозирование кислорода осуществляется в этилен при его комприми- ровании. Возможны два варианта дозирования: на всасывание компрессора промежуточного давления (при давлении 1—2 МПа) или на всасывание компрессора реакционного давления (при давлении 25-30 МПа).

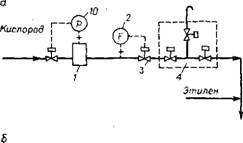

Рис. 2.4. Принципиальная схема дозирования кислорода на всасывание компрессора промежуточного давления (ft) и на всасывание компрессора реакционного давления (б):

J, 11 — буферные емкости; 2 — расходомер кислорода; 3, 7, 12 - регулирующие клапаны; 4 — устройство для отсечки подачи кислорода от системы; 5 — расходомер этилена; б — регулятор соотношения потоков этилена и кислорода; 8 - емкость для приготовления этилен-кислородной смеси; 9 — дозировочный компрессор; 10 — регулятор давления; 13 — регулятор расхода

Принципиальная технологическая схема

Дозирования кислорода приведена на рис. 2.4.

Кислород из сети поступает через клапан, регулирующий давление, в емкость 1 (рис. 2.4, а), а затем через расходомер 2, регулирующий клапан 3 и устройство для надежной отсечки линии кислорода от линии этилена 4 направляется на смешение с этиленом.

Процесс полимеризации очень чувствителен к концентрации кислорода, поэтому дозирование кислорода должно быть стабильным.

Попадание кислорода в линию этилена или этилена в линию кислорода может привести к взрыву. Для предотвращения этого устройство 4 работает автоматически, таким образом, что отсечка происходит при прекращении потока этилена (например, при остановке компрессора) или при снижении давления кислорода в трубопроводе.

Схема дозирования кислорода на всасывание компрессора реакционного давления приведена на рис. 2.4, б. В этом случае в емкости 8 приготавливается этилен-кислородная смесь. С помощью расходомера этилена 5 и регулятора соотношения потоков этилена и кислорода 6 в емкости 8 всегда поддерживается постоянная концентрация кислорода в этилене в пределах 1-4% (по массе) (при концентрации этилена более 6% смесь становится взрывоопасной). Далее этилен-кислородная смесь сжимается дозировочным компрессором 9 до давления 25-30 МПа и через буферную емкость 11 и регулирующий клапан 12 вводится в трубопровод этилена. Концентрация кислорода в реакционной смеси регулируется в необходимых пределах регулятором расхода 13.

|

|

|

Кислород |

|

І |

І

Для сжатия используются специальные мембранные компрессоры в которых смазка не подается в этилен-кисЛородную смесь, что исключа ет опасность взрыва этой смеси.

Такой способ дозирования более удобен для регулирования процес са полимеризации, так как сокращается время от момента изменения дозировки до изменения концентрации кислорода в реакторе, однако он требует использования более сложного оборудования.

Объемная концентрация кислорода в реакционной смеси на входе в реактор составляет обычно 0,0015—0,0030%.

Кислородное инициирование имеет ряд преимуществ перед перок сидным, основными из которых являются:

А) доступность и дешевизна кислорода;

Б) удобство введения его в реакционную смесь без применения специальных устройств (например, инициаторных насосов высокого давления), что упрощает и удешевляет производство;

В) отсутствие дополнительных компонентов (растворители для пероксидов), что позволяет получать полиэтилен более высокой чис то ты.

Однако применение кислорода в качестве инициатора возможно только при температуре выше 170 °С и давлении выше 86 МПа. Ниже указанных значений этих параметров полимеризация не идет. Кроме того, при кислородном инициировании сложнее осуществляется управ ление процессом полимеризации. Так, изменение производительности компрессора промежуточного давления (см. выше) может приводить

|

Пероксид

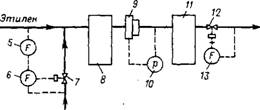

Рис. 2.5. Принципиальная схема дозирования пероксидных инициаторов: , 1 — емкость для растворителя; 2, 5 — центробежные насосы; 3 — емкость для пероксида; 4 — емкость для приготовления раствора пероксидз; 6 — расходная емкость; 7 — дозировочный насос |

Грег-бутилпербензоат;----------------- трег-амилпербензоат

К изменению концентрации кислорода в реакционной смеси. Сложность регулирования температуры в реакторе при кислородном инициировании обусловлена также запаздыванием изменения концентрации кислорода в реакторе по сравнению с дозировкой. Это запаздывание составляет 6-10 мин.

Указанных недостатков лишен способ пероксидного инициирования. Принципиальная схема подготовки и дозирования пероксидных инициаторов приведена на рис. 2.5. Для дозирования в процессе полимеризации пероксидные инициаторы растворяют в парафиновых маслах или других углеводородах.

Растворитель из емкости 1 и Пероксид из емкости 3 подаются в емкость 4, где при перемешивании готовится раствор нужной концентрации. Раствор пероксида направляется в расходную емкость 6, откуда дозировочным насосом 7 подается в реактор.

Приготовление и хранение раствора производится при определенной Для каждого инициатора температуре, что осуществляется путем термо- статирования аппаратов, насосов и трубопроводов. Для подачи растворов инициаторов в реактор применяют плунжерные насосы высокого давления. Чтобы обеспечить равномерность подачи инициаторов, обычно используют насосы с двумя или большим числом плунжеров. Регулирование производительности насосов осуществляется изменением числа ходов плунжера, изменением длины хода и другими способами.

|

Р, МПа |

|

300 |

|

|

|

200 |

|

100 |

|

100 90 so 70 60 SO Массобая доля пероксида 8 раст6оре,% > |

|

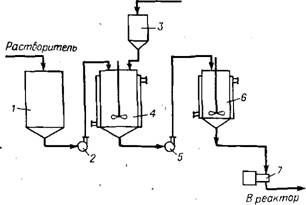

Рис. 2.6. Растворимость пероксидов под высоким давлением в иэододекане [8]: |

В некоторых случаях при сравнительно низких температурах и под высоким давлением может происходить кристаллизация пероксида из

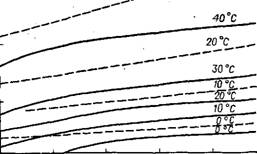

Рис. 2.7. Влияние температуры на конверсию ( ) и удельный расход инициатора ( ) в процессе полимеризации этилена при 166 МПа (инициатор - диокта- ноилпероксид; концентрация 420 млн )

Раствора [8]. Образующиеся кристаллы высаждаются в системе дозирования, что может привести к закупориванию арматуры и трубопроводов. Для предотвращения кристаллизации необходимо готовить разбавленные растворы инициаторов. С другой стороны, растворы должны быть более концентрированными, чтобы подавать в реактор меньше растворителя и сни-; зить энергозатраты на сжатие.

Растворимость пероксидов различна и зависит от давления и темпе - f ратуры. Так, чистый трет-бутилпербензоат кристаллизуется при 30 °С | при давлении ниже 70 МПа (рис. 2.6), в то время как для грег-амил - пербензоата давление кристаллизации при этой же температуре выше 210 МПа. Следовательно, этот инициатор может подаваться в реактор в растворе с более высокой концентрацией.

Дилауроилпероксид кристаллизуется при температуре ниже 40 °С, поэтому при использовании этого инициатора необходимо термостати - ровать систему дозирования. В случае пероксида фракций жидких кислот С7 —С9 необходимость в термостатировании отпадает.

При выборе инициатора для определенной температуры полимеризации исходят из того, что период полураспада пероксида в условия* полимеризации должен быть в 2—10 раз меньше времени пребывания реакционной массы в реакторе. Одним из критериев при выборе инициал тора служит его удельный расход (г/кг полиэтилена). Оптимальной тем - пературе применения инициатора соответствует (рис. 2.7) максимальная конверсия и минимальный расход инициатора [8]. Свойства пероксид ных инициаторов полимеризации этилена, выпускаемых и используемы) в промышленности, приведены в [9, с. 270].