Изготовление железобетонных конструкций

Изготовление сборных или монолитных железобетонных конструкций включает следующие основные операции: армирование, приготовление бетонной смеси, укладка бетонной смеси и ее уплотнение, твердение.

Армирование

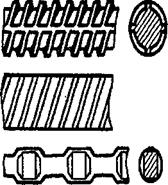

Армирование железобетонных конструкций осуществляют отдельными стержнями, сетками, пространственными каркасами, проволокой. Стержневую горячекатаную арматуру изготовляют гладкой (класс А-I) или периодического профиля (классов A-II, А-ІД, A-IV и А-V) (рис. 20.1). Лучшими характеристиками обладает горячекатаная арматура периодического профиля классов Ат-IV, At-V и Ат - VI, подвергнутая термическому упрочнению. При обозначении класса такой арматурной стали к индексу «А» добавляют индекс «т», стали для конструкций, используемых в районах Севера, —

454

«с», например Ат-ІІІс. Сталь с повышенной стойкостью против коррозионного растрескивания обозначают A-IVK-AVIK, термически обработанную свариваемую сталь — АІІІС, AIVC. Арматурная холоднотянутая проволока также может изготовляться гладкой (классов В-I и В-ІІ) либо периодического профиля (классов Bp-І и Вр-11). Высокопрочная проволока класса В-ІІ намного превосходит обыкновенную класса В-I по механическим свойствам. В последнее время в железобетонных конструкциях в качестве ненапрягаемой арматуры предпочтение отдают стержневой арматурной стали классов А-ІІІ и Ат-IVC, а также арматурной проволоке Bp-І. К эффективным видам напрягаемой арматуры относятся стержневая арматурная сталь классов A-V, A-V1, Ат-V и Ат-VI, высокопрочная проволока и получаемые из нее арматурные канаты.

|

|

|

б) |

|

|

|

|

|

е) |

|

б) |

|

|

|

|

|

Рис. 20.1. Виды арматуры: а) гладкая стержневая; б) гладкая проволочная; в) горячекатаная периодического профиля; г, б) пряди из проволоки; ё) холодносплющен - ная; ж) сварная сетка |

Наиболее употребительные виды арматурных сталей и их основные характеристики приведены в табл. 20.1.

|

Таблица 20.1 Характеристики стальной арматуры__________

|

|

Приготовление бетонной смеси |

Бетонные смеси приготовляют в бетоносмесительных цехах предприятий сборного железобетона или на автоматизированных бетонных заводах.

Приготовление бетонной смеси должно обеспечить получение однородной массы. Оно состоит из точного дозирования и смешивания исходных материалов. Составляющие материала дозируют по массе (исключение допускается для воды). Применяют дозаторы с автоматическим и ручным управлением — последние для малых бетоносмесительных установок. В автоматических дозаторах с центрального пульта управления осуществляется установка аппаратуры на требуемую массу. Допускаются отклонения при дозировании цемента и воды ±1%, для заполнителей ±2% (по массе). Бетоносмесительные машины циклического действия подразделяют на гравитационные и с принудительным смешиванием. Для получения подвижных бетонных смесей применяют гравитационные бетоносмесители, работающие по принципу свободного падения пере-

456

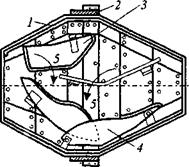

мешиваемого материала. При вращении барабана смесителя (рис. 20.2) внутренние лопасти захватывают бетонную смесь, поднимают ее, затем бетонная смесь свободно падает с некоторой высоты и при этом перемешивается. Время перемешивания, необходимое для получения однородной бетонной смеси, зависит от емкости барабана и подвижности смеси и составляет: для смесителей емкостью до 500 дм3 — 1-1,5 мин; емкостью 1200 дм3 — около 3 мин и емкостью 2400 дм3 — около 3 мин.

|

|

Рис. 20.2. Схема конусного барабана гравитационного бетоносме

сителя:

1 — корпус; 2 — обечайка; 3 и 4 — лопасти; 5 — стрелки показывают перемещение бетонной смеси

Жесткие бетонные смеси лучше перемешивать в смесителях принудительного действия. В этих смесителях бетонная смесь принудительно перемешивается в смесительной чаше или барабане при помощи смешивающих устройств: лопастей, лопаток, гребков и т. п. Широко применяют два типа бетоносмесителей с принудительным перемешиванием: противоточные с горизонтальной чашей, вращающейся в направлении, противоположном вращению смешивающих устройств, размещенных в горизонтальной плоскости, перемешанная смесь выгружается через люк в днище чаши; роторные турбинного типа с горизонтальной неподвижной чашей и вращающимся в центре ротором, на котором насажены смешивающие устройства, расположенные в горизонтальной плоскости.

Для приготовления растворных и мелкозернистых бетонных смесей используют лопастные и шнековые смесители с приводным горизонтальным валом.

Для жестких мелкозернистых смесей с низкими В/Ц эффективно виброперемешивание, при котором частицы совершают колебательные движения.

Бетоносмесители непрерывного действия требуют меньших удельных затрат электроэнергии и имеют значительно большую производительность (30, 60, 120 м3/ч бетонной смеси) по сравнению с гравитационными смесителями циклического действия.

Автоматизация бетонных заводов основана на применении авто - матических дозаторов, а также на программном управлении всеми стадиями процесса перемешивания. Предусматривается оптимизация с помощью ЭВМ состава бетона и режима работы соответственно программе, базирующейся на информации о качестве сырья и ходе технологического процесса.

Бетонный завод должен выдать на каждую партию бетонной смеси паспорт, в котором указывается марка бетона, удобоукладываемость бетонной смеси и др.

Формование и уплотнение бетонной смеси

В результате уплотнения бетонная смесь заполняет форму или опалубку, причем уплотненная бетонная смесь должна иметь однородное строение и минимальный объем воздушных пустот; после уплотнения остается не более 2-3% воздуха (т. е. 20-30 дм3 на 1 м3

|

/ |

и Ґ |

А |

|||||||

|

і |

і |

■2 |

|||||||

|

/ |

} |

||||||||

|

40 |

|

ЗО |

|

0 0,2 0,4 0,6 0,8 1,0 |

|

а h Si Н її l |

|

рис. 20.3. Влияние интенсивности уплотнения на прочность бетона: 1 — сильное уплотнение; 2 — слабое уплотнение |

Для получения плотного бетона необходимо, чтобы удобоукладываемость бетонной смеси соответствовала принятому способу и интенсивности уплотнения. При сильном механическом уплотнении (рис. 20.3) жесткие бетонные смеси укладываются плотно. В результате повышается прочность бетона (при сохранении одинакового расхода цемента).

Основным способом уплотнения бетонных смесей является вибрирование. При вибрировании частые колебания, создаваемые вибратором, вызывают колебательные движения частиц бетонной смеси. Силы внутреннего трения и сцепления между частицами уменьшаются, зерна заполнителей укладываются компактно, промежутки между ними заполняются цементным тестом, а пузырьки воздуха вытесняются наружу.

Плотность укладки бетонной смеси контролируют по величине коэффициента уплотнения, который равен отношению фактиче-

458

ской плотности свежеуплотненного бетона к его расчетной плотности. Уплотнение считается «полным» при коэффициенте уплотнения 0,98-1.

Для каждой бетонной смеси имеется своя оптимальная интенсивность вибрирования, которая достигается правильным сочетанием амплитуды и частоты колебаний.

На заводах сборных железобетонных изделий жесткие бетонные смеси эффективно уплотнять на стационарных низкочастотных резонансных виброплощадках с амплитудой 0,7 мм и частотой 25- 30 Гц; к тому же уровень шума при работе низкочастотных виброплощадок сравнительно невысок. Для виброуплотнения подвижных и мелкозернистых бетонных смесей оптимальные амплитуды уменьшаются до 0,15-0,4 мм; соответственно необходимой интенсивности увеличивается частота колебаний до 50-150 Гц.

При принятых параметрах вынужденных колебаний для каждой бетонной смеси имеется своя критическая продолжительность виброуплотнения.

В зависимости от рода привода и движущей энергии различают электромеханические, электромагнитные и пневматические вибраторы.

Применяют главным образом вибраторы, приводимые в действие электродвигателем; колебания создаются механическим путем в результате вращения неуравновешенных грузов (эксцентриков или дебалансов), которые могут быть расположены непосредственно на оси ротора двигателя либо соединены с ним при помощи гибкого вала. Рабочая часть вибратора выполняется в виде площадки (виброплощадки, переносные поверхностные вибраторы) или наконечника (штыка, булавы и т. п.).

Для формования сборных железобетонных изделий широко используют стационарные виброплощадки различной грузоподъемности.

Переносные вибраторы применяют при изготовлении изделий (в особенности крупноразмерных) на стендах, а также для уплотнения монолитного бетона на строительной площадке.

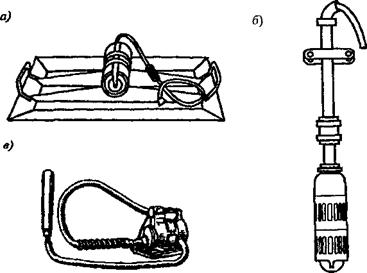

Переносной поверхностный вибратор (рис. 20.4) применяют при бетонировании плоских конструкций (плит, полов, дорожных покрытий), а глубинные вибраторы и с гибким валом — при изготовлении сборных железобетонных конструкций в неподвижных формах и бетонировании монолитных конструкций.

Для уплотнения бетонных смесей, укладываемых в массивные (например, гидротехнические) сооружения, применяют перемещаемые краном пакеты внутренних вибраторов. Они позволяют устранить ручной труд, применять малоподвижные бетонные смеси (с осадкой конуса 0-2 см) и сильно увеличивать толщину слоя бетонирования. Этот способ уплотнения используют также для укладки камнебетона.

|

Рис. 20.4. Переносные вибраторы: а) поверхностный, б) глубинный; в) с гибким валом |

На практике часто используют комбинированные способы уплотнения бетонной смеси. Так, при формовании железобетонных изделий из жестких бетонных смесей применяют вибрирование под нагрузкой. При величине прессующего давления поверхности изделия 0,05-0,15 МПа можно способом вибропрессования плотно уложить особо жесткие бетонные смеси с количеством воды затворения 120-130 кг/м3 и В/Ц = 0,3-0,35.

Виброштампование часто применяют для формования коробчатых и ребристых плит, лестничных маршей со ступеньками и других профилированных изделий. Бетонная смесь, уложенная в форму, формуется и уплотняется при помощи погружаемого в нее виброштампа.

Вибропрокат осуществляется на специальных вибропрокатных станах. Этим способом изготовляют изделия из тяжелого и легкого бетонов (например, вибропрокатные керамзитобетонные панели).

При центробежном способе формования для уплотнения бетон ной смеси используют центробежную силу, возникающую при вращении формы с уложенной в нее бетонной смесью. Скорость вращения формы 400-900 об/мин. При этом бетонная смесь равномерно

460

распределяется по стенкам формы и хорошо уплотняется. Часть воды затворения (20-30%) отжимается к внутренней поверхности изделия и тем самым понижается величина В/Ц. Это способствует уменьшению пористости и водопроницаемости бетона. Центробежное формование применяют для изготовления полых изделий: железобетонных труб, полых колонн, опор и др.

Вибровакуумирование позволяет извлечь из свежеуложенной бетонной смеси 10-20% от общего количества воды затворения и получить более плотный бетон. Вакуумирование осуществляют специальным оборудованием (вакуум-щитами, вакуум-вкладышами и т. п.). Основной его частью является вакуум-полость, в которой создается разрежение. Вакуум-щиты укладывают своей рабочей поверхностью, снабженной фильтровальной тканью, на бетон. Фильтр предотвращает отсос частиц цемента в процессе вакуумирования.

Твердение бетона

Различают естественное и искусственное твердение бетона. Естественное твердение можно ускорить, применяя быстротвердеющие цементы, жесткие бетонные смеси, добавки-ускорители твердения. Искусственное твердение — так называемая температурно-влажностная обработка, применяемая в заводских условиях.

Для получения 70%-ной прочности надо было бы выдерживать изделия в формах в нормальных условиях не менее 7 сут, что потребовало бы громадного количества форм, большого увеличения производственных площадей. Поэтому одной из главных задач в технологии бетона является усовершенствование существующих и разработка новых методов ускорения твердения бетона.

Широко применяют методы тепловой обработки бетона, которые дают возможность повысить температуру бетона при обязательном сохранении его влажности. В результате увеличивается скорость химических реакций взаимодействия цемента с водой и значительно повышается начальная (суточная) прочность бетона.

На заводах сборного железобетона чаще всего применяют прогрев изделий при атмосферном давлении в паровоздушной среде температурой 80-85 °С или выдерживание в среде насыщенного пара при 100 °С. Стремятся применять насыщенный пар, чтобы исключить высыхание бетона и создать условия, благоприятствующие гидратации цемента.

Пропаривание при нормальном давлении осуществляют в пропарочных камерах периодического или непрерывного действия.

В первом случае отформованные изделия, находящиеся в формах или поддонах, загружают в камеру с крышкой, которая имеет водяной затвор, препятствующий потере пара. В камеру подают пар, и температура постепенно (со скоростью 15-20 °С/ч) повышается до максимальной (80-100 °С). При этом изделия прогреваются на всю толщину. Затем дается изотермическая выдержка, после которой изделия медленно охлаждаются. Постепенный подъем температуры и постепенное охлаждение обеспечивают более полную гидратацию цемента и предотвращают появление трещин в изделиях. Продолжительность пропаривания зависит от химико-минералогической характеристики цемента и состава бетона: для изделий из подвижных бетонных смесей — 4—8 ч. Режим пропаривания устанавливают после опытной проверки.

Прочность пропаренного бетона (т. е. примерно через 1 сут после изготовления) составляет около 65-75% от марки. Следовательно, пропаривание при нормальном давлении ускоряет твердение бетона примерно в 7-8 раз.

Различают туннельные (горизонтальные) и вертикальные камеры тепловой обработки непрерывного действия. Формы-вагонетки с отформованными изделиями в этих камерах последовательно проходят три зоны: подогрева, изотермической выдержки и охлаждения. В этих камерах процесс тепловой обработки изделий - осуществляется с использованием принципа противотока. Пар поступает в верхнюю зону камеры (зону изотермического прогрева) через перфорированную трубу. Холодные изделия движутся вверх навстречу все более горячей паровоздушной среде. После прохождения зоны изотермического прогрева изделия опускаются вниз и постепенно охлаждаются.

Для изделий из ячеистых бетонов весьма эффективно запаривание в автоклаве (см. рис. 9.3), осуществляемое насыщенным паром высокого давления (0,8-1,3 МПа) температурой 175-200 °С.

При электропрогреве в качестве источника тепла используют электрическую энергию. Для прогрева бетона применяют трехфазный переменный ток нормальной частоты (50 Гц). Постоянный ток не пригоден, так как он вызывает разложение (электролиз) воды. Распределение тока в уложенном бетоне осуществляется через металлические электроды, располагаемые или на поверхности бетона (пластинчатые, полосовые), или внутри него (внутренние стержневые и струнные).

Значительный эффект дает применение кратковременного (в течение 5-10 мин) электроразогрева бетонной смеси до температуры 80-90 °С в специальных бункерах током напряжения 380 В. Предварительно разогретую смесь укладывают в формы и уплотняют. Выделение тепла при гидратации цемента способствует поддержанию повышенной температуры твердеющего бетона и ускорению его твердения.

Способ предварительного электропрогрева смеси успешно применяют при зимних бетонных работах.

Обработка лучистой энергией эффективна для тонкостенных полых изделий. Излучатели инфракрасных лучей в виде нагревательных устройств, обогреваемых электрическим током или газом, помещают в пустоты изделий. Стенки изделия поглощают лучистую энергию, которая аккумулируется в бетоне в виде тепла.

Добавки (хлористого кальция, хлористого натрия, кальцинированной соды, растворимого стекла) ускоряют процессы твердения цемента. Дозировка хлористого кальция составляет 1-2% от массы цемента (считая на безводную соль). Увеличение добавки хлористого кальция может привести к коррозии стальной арматуры, а также к появлению высолов на поверхности бетона. Добавка хлористого кальция в 2-4 раза увеличивает начальную прочность бетона (в возрасте до 3 сут), а прочность бетона в возрасте 28 сут остается примерно той же, что и без добавки. При введении хлористого кальция надо учитывать, что он оказывает пластифицирующее действие на бетонную смесь и дает возможность на 5-6% уменьшить количество воды затворения, а соответственно и расход цемента при изготовлении бетона.

Комплексное использование методов ускорения твердения бетона дает наибольший технико-экономический эффект.