ПРОИЗВОДСТВО РАСТВОРИМОГО КОФЕ

Растворимый кофе представляет собой продукт, полученный из кофейных зерен в результате их обжаривания, дробления, экстрагирования водой и сушки полученного экстракта. Сухие экстракты различных напитков, в том числе и кофе, выпускаются в настоящее время во многих странах. Этот продукт очень удобен для быстрого приготовления горячих напитков в быту и особенно в походных условиях.

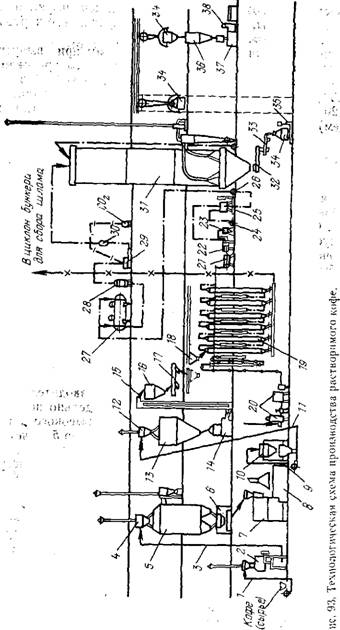

В нашей стране растворимый кофе вырабатывают по технологической схеме, представленной на рис. 93.

|

305 |

Зерна сырого кофе (отвешиваемые на автоматических весах порциями по 20 кг) пневмотранспортером 1 низкого давления подаются в зерновой сепаратор 2, где их очищают от посторонних примесей, пыли и металлопримесей (производительность — 3000 кг/ч); при этом кофе обрабатывают отдельно по видам и сортам. Затем зерна пневмотранспортером 3 высокого давления через циклон-разгрузитель 4 направляют в бункер 5 (с четырьмя раздельными отсеками для хранения различных видов и сортов кофе). Оттуда зерна кофе поступают на весы 6 (весы могут отвешивать кофе, поступающий из разных отсеков бункера, по заданной программе) и далее — в обжарочный барабан 7. Здесь кофе обжаривают, охлаждают в охладительной чаше 8 и через камнеотборник 9 и весы 10 пневмотранспортером высокого давления И направляют с разгрузкой в циклоне-осадителе 12 в бункер 13, предназначенный для хранения жареного кофе. Отсюда обжаренные зерна поступают на гранулятор 14, где их дробят, превращая в крупку. Крупку (гранулированный кофе) ковшовым элеватором 15 загружают в бункер 16, а оттуда — вибротранспортом 17 через передвижные весы 18 — в экстракторы экстракционной батареи 19, где с целью получить экстракт кофе обрабатывают горячей водой, предварительно умягченной на установке 20.

|

|

.f:

Полученный экстракт через пластинчатые фильтр 21 и охладитель 22 перекачивают в смесительный бак 23, где смешивают с порошком, если необходимо повысить в продукте содержание сухих веществ. Из бака насосом 24 перекачивают экстракт кофе з сборник-весы 25, а оттуда насосом 26 в танк-накопитель 27.

Далее экстракт профильтровывают через фильтр 28 и питательным насосом 29 высокого давления через ресивер 30 подают в сушильную башню 31. Полученный сухой экстракт кофе из сушильной башни выгружают на вибросито 32 и с него — через виброохладитель 33 — в контейнер 34. Контейнеры взвешивают на весах 35. Система сушильная башня—контейнер не сообщается с внешней средой в связи с чрезвычайной гигроскопичностью продукта. Контейнеры с порошко, м растворимого кофе подъемником подают к загрузочному бункеру 36 автомата для расфасовки 37. Готовый продукт расфасовывают по 100 или 50 г в жестяные банки. Для закатывания донышек у банок используют машину 38.

I ■'"■ '" Обжарка зерен кофе

Обжарке подвергают зерна кофе, очищенные предварительно на зерновом сепараторе от примесей. В производстве растворимого кофе эта операция имеет особое значение, так как влияет не только на вкусовые достоинства продукта, но и на выход его. Зерна кофе обжаривают на обжарочных аппаратах типа «Пробат».

Обжаренный кофе увлажняют непосредственно в обжарочном барабане, доводя влажность до 6—7% (чтобы избежать образования мелких частиц при размоле), для чего к концу обжарки в барабан в течение 50 с подают 20 л воды и закрывают выход дымовым газам. Это уменьшает дезодорацию кофе и снижает потери ароматических веществ. Кофе некоторое время перемешивается в среде дымовых газов и водяного пара.

Нормальный режим работы обжарочного аппарата обеспечивается автоматически.

Степень обжаривания устанавливают опытным путем, имея в виду наибольший переход растворимых веществ кофе в водный экстракт.

Измельчение зерен кофе

Измельчение зерен кофе (гранулирование) — очень ответственная операция. При оильном измельчении, когда наряду с мелкими гранулами имеется пылевидная фракция, значительно затрудняется экстракция кофе. Таким образом, одним из условий измельчения должно быть наименьшее содержание пылевидной фракции. > •• ,»=. • ... ... ......................................................................... ».

Определенную роль играет и размер гранул измельченных зерен. Известно, что скорость процесса экстракции обратно пропорциональна размеру частиц, она уменьшается при их увеличении, поэтому выгодно иметь как можно более мелкие частицы продукта, подвергаемого экстракции. Но значительное уменьшение размера частиц приводит к ухудшению смачиваемости и условий фильтрации экстракта.

Оптимальный размер частиц измельченных зерен кофе в значительной мере зависит от типа экстракционного оборудования. При работе на экстракционных батареях фирмы «Ни - ро Атомайзер» принят размер гранул 1—2 мм.

|

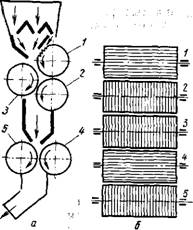

Рис. 94. Схема гранулятора кофе: а — расположение валков {1—5); б — нарезка рифлей на валки. |

Из сказанного ясно, что применять в производстве растворимого кофе обычные измельчающие системы (типа вальцовых станков или кулачковых дробилок) нельзя, так как эти устройства измельчают материал очень неравномерно. В этом случае целесообразно использовать специально сконструированные гра - нуляторы. Схема такого пятивалкового гранулятора представлена на рис. 94.

|

480—900 4,0 650 900ХП50ХЮ50 1200 |

Верхние три валка устанавливаются с определенным зазором и регулироваться не могут. Они служат для предварительного дробления кофе. На нижних двух валках возможность регулирования зазора предусмотрена. Пропуском через эти валки достигается определенная крупность помола. Обычно нижние валки регулируют так, чтобы получить следующую крупность гранул кофе: сход с сита № 1,6 — от 50 до 55%; проход через сито № 0,63 — не более 3,5%.

Техническая характеристика гранулятора

Производительность, кг/ч Мощность установленного электродвигателя, кВт Масса машины, кг Габаритные размеры гранулятора (без станины), мм Высота станины мм

На верхнем валке имеется насечка, на остальных валках нарезаны рифли: на втором, третьем и пятом валках — в вертикальной плоскости, на четвертом валке — в горизонтальной пло

скости". Валки очищаются специальными резиновыми пластинами.

Гранулированный кофе ковшовым элеватором направляется в бункер для хранения.

По мере необходимости его порциями по 165 кг через весы подают в передвижной бункер экстракционной батареи и оттуда в очередной экстрактор.

Приготовление экстракта

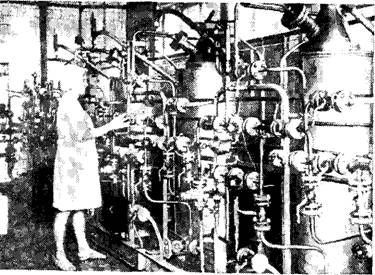

Дробленый в гранулы кофе обрабатывают для получения экстракта умягченной (освобожденной от солей магния и кальция) водой. Эту операцию проводят в специальной экстракционной установке непрерывного действия. Установка представляет собой агрегат, состоящий из шести экстракторов со съемными трубчатыми фильтрами, имеющими отверстия диаметром 1 —1,5 мм, шести промежуточных теплообменников со змеевиками, в которых проходит экстракт, обогреваемый снаружи паром, одного водонагревателя для нагрева воды, поступающей в батареи. Все оборудование установки, соприкасающееся с продуктом, сделано из нержавеющей стали. На рис. 95 показана часть экстракционной установки (4 экстрактора 1—4).

Установка для умягчения воды состоит из ионизирующего бака и сатуратора. Для очистки воду обрабатывают поваренной

|

Рис. 95. Экстракционная батарея. |

Солью. Жест-кость воды после обработки солью не должна быть более 0,35 мг-экв/л. При наличии на предприятии конденсата пара, собираемого после тепловых приборов, он может быть использован для экстракции кофе без предварительного умягчения. Кофе загружается в батареи из подвижной тележки под вакуумом. Вакуум создается и поддерживается в экстракторе эжектором.

В загруженный экстрактор снизу со скоростью 200—300 л/ч подают подогретую в водонагревателе до 90°С воду, до тех пор, пока жидкость не появится из отборного краника, расположенного в верхней части экстрактора. Затем воду на входе в первый экстрактор доводят до температуры 110°С, поднимая давление до 0,3 МПа. Под таким давлением воду продолжают подавать в первый экстрактор, увеличивая скорость подачи до 550—600 л/ч; вода вытесняет экстракт кофе. Выходящий из первого экстрактора экстракт кофе нагревают в первом промежуточном теплообменнике и с температурой 90°С подают (выдавливают свежей водой) во второй экстрактор. Жидкость, проходя снизу вверх через слой кофе, экстрагирует из него водорастворимые вещества.

Таким образом, жидкость проходит последовательно, через все шесть экстракционных аппаратов, насыщаясь экстрактивными веществами кофе. В первом экстракторе к концу процесса загрузки батареи температура жидкости доходит до 170°С и давление в аппарате поднимается до 1,2 МПа.

Полный цикл экстракции длится 7—8 ч. За это время через каждый экстрактор проходит 3500—4000 л воды. В экстракторы закладывают по 165 кг гранулированного кофе.

Соотношение кофе и воды в экстракторе таким образом составляет 1 : 20 — 1 : 25, что является оптимальным.

В ходе экстракции повышение температуры воды и экстракта до точки кипения недопустимо, поэтому при необходимости поднять температуру предварительно соответственно повышают давление в экстракторе до величины, обеспечивающей отсутствие закипания:

Температура, °С

Полученный экстракт должен иметь рН не менее 4,7. Если рП меньше, следует смягчить режим экстракции, т. е. понизить температуру и давление.

В батарее всегда находятся загруженными пять экстракторов, а шестой стоит под разгрузкой-загрузкой. Режим загрузки батареи экстракторов представлен в табл. 53. Характеристика работы экстракторов при установившемся режиме дана в табл. 54.

CO 05 СЧ >> - - - a. о о —і и.

При разгрузке и загрузке очередной экстрактор и промежуточный подогреватель изолируют от остальных, перекрывая соответствующие краны. Шлам из экстрактора выгружают с помощью пара. От каждого экстрактора отбирают по 180—200 кг экстракта. Перед заполнением экстрактор и трубопроводы промывают водой. При работе на описываемой установке отбор экстракта можно начинать с четвертого экстрактора.

К моменту отбора экстракта из шестого экстрактора в первом заканчивается процесс экстракции, и он становится под разгрузку-выгрузку.

Экстракт-из батареи отбирают с содержанием 27—28% сухих веществ. Контроль за проведением технологического процесса на экстракционной батарее и управление осуществляются автоматическими приборами.

После фильтрации экстракт поступает в сборник, где его смешивают с порошком растворимого кофе, доводя до содержания сухих веществ 30%.

Принятый режим экстракции не является идеальным. Высокая температура приводит к гидролизу высших углеводов кофе, в связи с чем в экстракт переходит большое количество сухих веществ. С точки зрения экономики это выгодно. Однако вкусовые качества кофе снижаются, так как продукты гидролиза приводят к появлению шдролизатного привкуса. Высокая температура обработки экстракта вызывает изменение целого комплекса ароматических веществ, которые также, очевидно, подвергаются гидролизу, из-за чего изменяется аромат готового продукта, появляется несвойственный ему запах.

Так, по данным И. Н. Вольпера, в кофейном экстракте, полученном по указанному режиму, остается летучих ароматических веществ, определяемых газохроматографическим методом, не более 15% от первоначального содержания их в жареных зернах.

Указанные изменения вкуса и аромата дальнейшей технологической обработкой экстракта, в том числе и сушкой, исправить невозможно. Попытки сушки экстракта кофе, полученного при таком жестком режиме, методам сублимации не дают желаемых результатов.

Учитывая изложенное, целесообразно вести экстракцию водой при температуре не выше 90°С. Можно рекомендовать также так называемую двойную экстракцию кофе. Сначала кофе экстрагируют водой температурой 90°С, а затем — по режиму, описанному выше. Можно смешивать полученные экстракты перед сушкой или сушить отдельно, а потом смешивать полученные порошки. При таком методе экстракции целесообразно экстракт, полученный при обработке кофе водой температурой 90°С, сушить методом сублимации.

В Польской Народной Республике на Познанском пищевом комбинате кофе перед загрузкой в экстрактор смачивают водой, перемешивая смесь воды и кофе (75 кг кофе, 40 л воды) в течение 5 мин. Экстракцию ведут в батарее, состоящей из восьми экстракторов, по принципу противотока, используя воду с температурой от 50 до 140°С при давлении от 0 до 0,5 МПа. Процесс экстракции длится около 10 ч.

Попытки проводить экстракцию холодной водой не дали возможности получить продукт хорошего качества. Это, вероятно, объясняется тем, что не все ароматические и вкусовые вещества кофе растворяются в холодной воде. Однако в ФРГ запатентован способ, при котором кофе обрабатывают сначала холодной водой, температурой до 15°С, получая экстракт с содержанием 20% сухих веществ, а затем водой температурой до 140°С под соответствующим давлением. Получаемый при этом экстракт высушивают, и порошок растворяют в первом экстракте. Смесь, содержащую до 48% сухих веществ, высушивают.

На степень и скорость экстракции влияют многие факторы. О степени помола и температуре воды упоминалось выше. Имеют влияние также смачиваемость частиц кофе водой, скорость подачи воды в экстрактор, конструктивные особенности экстракторов, например соотношение длины и диаметра его, способ ввода в экстрактор воды и удаления экстракта и многое другое.

В работе экстракторов иногда можно наблюдать неприятное явление, заключающееся в образовании сквозных протоков жидкости, что резко снижает переход экстрактивных веществ в жидкость. Это происходит в том случае, когда в экстрактор загружают порошок кофе разного гранулометрического состава (наряду с крупными гранулами много пылевидной части).

Сушка кофейного экстракта

Кофейный экстракт сушат на распылительной сушилке «Ниро Атомайзер» с форсуночным распылением продукта. Сушилка снабжена набором сопел Т-3, Т-4, Т-5. Обычно работают с соплом Т-4, имеющим отверстия диаметром 3 мм.

Перед началом работы сушильную башню прогревают до температуры 170°С, подавая в нее горячий воздух из воздухоподогревателя при работе обоих (вытяжного и нагнетательного) вентиляторов. После прогрева башни в форсунку некоторое время подают воду и, испытав ее работу на воде, приступают к сушке экстракта.

Экстракт центробежным насосом направляют на смешивание с. С02, что способствует образованию более крупных гранул продукта, а затем насосом высокого давления через ресивер — в форсунку. Распыляемый в виде мельчайших капелек (тумана) экстракт встречается с потоком горячего воздуха, подаваемого вверх вентилятором, и мгновенно высыхает.

Крупные гранулы высушенного экстракта падают на дно конусной части сушильной башни. По стенкам днища время от времени ударяют четыре вибромолота, управляемые электромагнитом, и порошок ссыпается через рукав на вибросито, который получает колебания от электромагнитного привода. Просеянный порошок попадает на виброохладитель и охлажденный ссыпается. в контейнер вместимостью 165 кг.

На всем пути от сушильной башни до сборного контейнера порошок не соприкасается с наружным воздухом, что очень важно для такого гигроскопичного продукта.

Мелкий порошок воздухом, отсасываемым вентилятором, уносится из башни и осаждается в циклоне. Из циклона через шлюзовой затвор порошок вентилятором подается в сушильную башню на конус распыла жидкого экстракта. В результате смешивания в момент сушки мелкого порошка с жидким экстрактом при высыхании получают более крупные гранулы порошка. Температура воздуха на входе в сушильную башню 250—265°С, на выходе из сушильной башни — не более 110—115°С.

При этом получают порошок кофе влажностью не более 4,0% с объемной массой 160—200 г/л. Если получают порошок с объемной массой выше указанной, следует увеличить подачу в экстракт С02.

Расфасовка порошка кофе

Порошок, полученный в результате сушки на распылительной сушилке водного экстракта кофе, при хранении на воздухе быстро впитывает влагу, превращаясь в тягучую вязкую массу, легко растворимую в воде. Поэтому до расфасовки кофе хранят в герметических контейнерах вместимостью 165 кг, куда он собирается после охлаждения на виброохладителе сушильной установки, а расфасовывают в специальном помещении с кондиционированным воздухом. Воздух температурой 18—20°С, с относительной влажностью не более 40% подается в помещение вентиляторами после кондиционирования из специальной установки.

Для расфасовки порошка в жестяные банки используют автомат, состоящий из вращающегося стола с 15 стаканами, бункера с 15 питателями-наполнителями, пластинчатых транспортероіз для подачи пустых банок и выдачи наполненных.

Привод стола и транспортеров — от одного электродвигателя. Автомат укомплектован вакуум-насосом и компрессором. Общий вид расфасовочного автомата представлен на рис. 96.

Автомат работает следующим образом. Пластинчатый транспортер подает очищенные обдувкой воздухом пустые банки, установленные открытым донышком кверху, к питателю-наполнителю, при подъеме стакана банка прижимается к резиновой прокладке питателя. Из банки через сетку отсасывается воздух, а из сопла питателя в разреженное пространство банки втягивается порошок кофе. При наполнении банки порошок закрывает сетку, и отсос воздуха прекращается, прекращается и подача по-

Рис. 96. Общий вид автомата для расфасовки растворимою.

Кофе: ,,

/ — расфасовочная машина; 2 — закаточная машина.

Рошка в банку. Масса порошка в банке регулируется изменением степени разрежения в банке. Такая система наполнения позволяет работать без распыления порошка.

Банки с порошком кофе пластинчатым транспортером подаются на стол-накопитель закаточной машины, которая прикатывает донышко. В качестве закаточной машины может быть использована любая оборудованная магазином для крышек закаточная машина для жестяной тары.

Закаточные банки поступают в автомат, который укладывает их в картонные короба. Банки накапливаются в магазине машины в четыре ряда в шахматном порядке, затем они выталкивателем подаются в раскрытый и надетый на направляющие короб. Во время подачи баноїк в короб поступление их в магазин прекращается. Наполненный банками короб вручную устанавливают на транспортер заклеивающей машины. Короб оклеивается бандеролью и направляется на склад.

Для расфасовки порошка кофе в пакеты по 2,5 г используют автомат, состоящий из узлов подачи ленты фольги, образования пакетов, наполнения их порошком кофе, заклеивания. Автомат укомплектован вакуум-насосом и компрессором.

Работа автомата осуществляется следующим образом. В машину подается фольга, покрытая полиэтиленом и лаком, с заранее напечатанной этикеткой. На складываемой вдвое ленте электроутюгами склеиваются три стороны пакета (две боковые и

*

Низ). В связи с тем, что из-за разности температур происходит неравномерная вытяжка ленты, подача ее под электроутюги производится фотоэлементом, который дает команду на изменение частоты вращения валику, тянущему ленту.

Склеенный с трех сторон пакет отрезается, вакуум-присоски раскрывают его, и в пакет подается сжатый воздух. Окончательно раскрывается пакет специальным приспособлением. В раскрытый пакет высыпается навеска порошка кофе, после чего электроутюгом заклеивается четвертая сторона, и пакет выталкивается на отводной транспортер. Производительность автомата 100 пакетов (250 г) в минуту.

При производстве растворимого кофе сырье, полуфабрикаты, тара и готовая продукция контролируются по перечисленным ниже точкам технохимического контроля и показателям в соответствии с инструкцией и действующими условиями.

Кофе сырой в зернах контролируют на содержание влаги и наличие посторонних примесей.

Кофе жареный в зернах не менее двух раз в смену контролируют на величину рН напитка и содержание влаги.

При определении рН напитка жареный кофе измельчают и приготавливают экстракт (из расчета 150 мл кипятка на 10 г кофе); рН определяют после фильтрации экстракта и охлаждения до комнатной температуры.

Кофе жареный гранулированный не реже трех раз в смену контролируют на степень измельчения путем рассева полуфабриката на металлотканных ситах и взвешивания полученных фракций.

Используемую для экстракции хозяйственнощитьевую водопроводную воду контролируют в цеховой лаборатории на жесткость комплексометрическим методом. Для этого к 100 мл исследуемой воды приливают 5 мл аммиачного буферного раствора и 6—7 капель раствора индикатора «кислотный хром темио-си - ний». Этот раствор медленно титруют 0,01 н. раствором трилона Б до изменения цвета.

Общую жесткость раствора Ж (в мг-экв/л) вычисляют по формуле

-КХ-. :1 о

Где а — объем раствора трилона Б, израсходованный иа титрование пробы, мл;

K — поправочный коэффициент; 0,01 — нормальность раствора трилона Б;

Ь— объем пробы, взятой для титрования, мл.

При приготовлении аммиачного буферного раствора к 20 г хлористого аммония приливают 20% раствора аммиака и доводят общий объем раствора до 1 л.

Жидкий экстракт кофе контролируют на содержание сухих веществ и рН. ты.,*, .. .-..я-* >

Процентное содержание сухих вєщєстб определяют рефрактометром в жидком экстракте, отбираемом из каждого экстрактора, а также не менее двух раз в смену в средней пробе из танка, где экстракт хранится перед сушкой; рН определяют также не реже двух раз в смену в средней пробе жидкого экстракта после определения в ней процентного содержания сухих веществ. При определении рН экстракт из танка предварительно разводят дистиллированной водой до 2%-ной концентрации.

Порошок сухого экстракта из сушилки в каждом контейнере контролируют на объемную массу и влажность.

В ходе технологического процесса не менее трех раз в смену проверяют стерильность тары, качество отбортовки и обдувки жестяных банок. Не менее шести-семи раз в смену контролируют качество закатки жестяных банок, массу нетто готовой продукции, упакованной в банки.

Растворимый кофе должен иметь следующие органолептиче - ские и физико-химические показатели: цвет — коричневый разной степени интенсивности; консистенция — порошкообразная, однородная, без комков; аромат — свойственный данному продукту, без посторонних привкусов и запахов; растворимость — в горячей воде полная, без осадка, в течение 30 с, в холодной воде (20°С) — то же, в течение 3 мин, влажность — 4,0% при выпуске с производства и 6,0% по окончании гарантийного срока хранения; содержание кофеина и золы — соответственно не менее 2,8 и 10% (в пересчете на сухое вещество); рН напитка — не менее 4,7; содержание металлопримесей — не более 3 мг на 1 кг продукта.

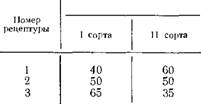

Рецептуры и нормы расхода сырья

Растворимый кофе готовят из смеси натурального кофе I и II сорта по одной из приведенных в табл. 55 рецептур.

В качестве кофе I сорта применяют Сантос, Парана № 4, индонезийский Робуста, индийский Робуста, вьетнамский Арабика 2, Джимма и др. В качестве кофе II сорта применяют: для рецептуры 1 — Робуста Камерун, Робуста Танзания, Робуста Берег Слоновой Кости; для рецептуры 2 — Робуста Того, африканский Робуста, гвинейский Робуста, Робуста Ангола и для 3 рецептуры — вьетнамский Робуста.

|

Смесь кофе, % |

Норму расхода кофе в зернах на 1 т растворимого кофе устанавливают на основе замера выхода полуфабриката и готового продукта. Принятая норма расхода сырого кофе — 3280 кг на 1 т растворимого кофе.