ПРОИЗВОДСТВО ОВСЯНЫХ ХЛОПЬЕВ «ГЕРКУЛЕС»

Существует две технологические схемы производства овсяных хлопьев «Геркулес»: так называемая полная схема, когда в качестве исходного материала используют крупяной овес, и короткая схема, при которой в качестве сырья применяют овсяную крупу, полученную со специальных крупозаводов. На пищеконцентратных предприятиях целесообразно производство овсяных хлопьев организовывать по короткой схеме (из крупы). В этом случае резко сокращаются перевозки сырья и вы - врз кормовых отходов с предприятия. Так, если при изготовлении хлопьев из овса необходимо на 1 т готовой продукции завезти около 2 т крупяного овса и вывезти почти 1 т кормовых отходов, то при производстве хлопьев из крупы требуется завезти на 1 т готовой продукции немного больше 1 т крупы и вывезти около 20 кг отходов. Сокращаются также затраты на электроэнергию и топливо.

Однако при организации производства овсяных хлопьев из крупы нельзя механически отбросить все операции, связанные с ее производством и начать схему с пропарки крупы.

В короткой схеме производства приходится предусматривать дополнительную очистку и сортировку крупы на сепараторе и отделение от нее необруша, а также подсушку крупы перед отделением необрушенных зерен. Это объясняется тем, что крупяная промышленность вырабатывает овсяную крупу с допусками, которые не могут быть приняты в производстве овсяных хлопьез «Геркулес», особенно если учесть, что они являются продуктом, предназначенным для приготовления пищи без какой-либо подработки, и что такой процесс, как мойка перед варкой, исключается.

Так, например, содержание нешелушеных зерен в овсяной крупе высшего сорта, поставляемой крупяной промышленностью, допускается 0,4%, а в крупе, поступающей на плющильный станок в производстве овсяных хлопьев, нешелушеных зерен должно быть не более 0,15%. Кроме того, товарная овсяная крупа на крупозаводах затаривается в мешки и не исключена возможность Попадания в нее посторонних предметов (обрывки шпагата, щепочки и т. п.), от которых надо освободиться. В связи с неоднородностью овсяной крупы по размеру необходимо также отделение мелкой крупы. Овсяную крупу нужно подсушивать, чтобы в дальнейшем при пропарке содержание влаги в ней не поднималось выше норм, допустимых для хлопьев «Геркулес».

На некоторых предприятиях в технологическом процессе предусматривают подсушку не крупы, а готовых хлопьев, перед расфасовкой. Сушка хлопьев взамен крупы не может быть рекомендована по следующим соображениям. Хлопья — очень нежный продукт, поэтому при транспортировке их в сушилках получается много отходов в виде мучели и лома, в то время как при сушке крупы никаких отходов нет. Кроме того, технологический эффект работы крупоотделительной машины при обработке круп с меньшей влажностью повышается, поэтому для более полного отбора необрушенных зерен и случайной зерновой примеси целесообразно крупу подсушивать перед сортировкой.

В связи со сказанным технологическая схема производства хлопьев «Геркулес» непосредственно из овсяной крупы несколько осложняется.

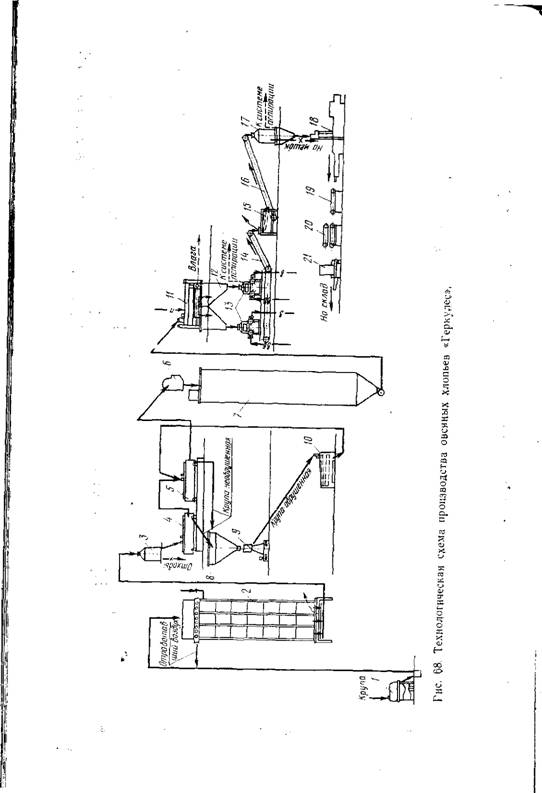

Поступающую в цех овсяную крупу направляют на зерновой сепаратор 1 (рис. 68) для очистки от посторонних примесей, в том числе от ферропримесей, и отделения мелкой крупы и дроб - ленки. На сепараторе устанавливают металлические штампованные сита с отверстиями следующих размеров (в мм): приемное сито — 4X20, сортировочное сито — 2,5x20, подсевное сито 1,5X15.

Сход с приемного сита, содержащий крупные примеси, направляют в отходы, проход с подсевного сита — мелкая крупа

|

|

И сечка — также является отходом. Сходы с сортировочного и подсевного сит соединяют вместе и направляют на дальнейшую переработку.

Очищенную крупу подсушивают в сушилке 2 до содержания влаги 8% ■

Крулу можно сушить на любых сушилках, используя в качестве сушильного агента нагретый воздух. Целесообразнее всего применять ленточные конвейерные сушилки СПК-4Г, сушилки с вибро«ипящим слоем или шахтные.

Подсушенную крупу пропускают через дуаспиратор 3 для отделения лузги и обрабатывают на крупоотделительных машинах (рабочей — 4 и контрольной — 5) для отделения необрушенных зерен и зерновой примеси.

Обрушенную крупу вторично обрабатывают на дуаспирато - ре б и резервируют в бункере 7.

Необрушенная крупа поступает в бункер 8, ее можно обрабатывать на шелушильном поставе 9 для снятия оболочки и в дальнейшем очищать вторично на крупоотделительиой машине Ю, после чего соединять с основной массой. Однако в связи с малым количеством необрушенных зерен крупы во. многих случаях организовывать их очистку бывает не целесообразно. В этом случае такие зерна идут в кормовые отходы.

Подработанную крупу пропаривают в шнековом пропаривг - теле 11. Пропаренная крупа темперируется в бункере 12, поел чего поступает на плющильные станки 13.

Полученные хлопья системой ленточных транспортеров 14 подают на сортировочное сито 15, где от них отделяется мелочь. Затем хлопья ленточным транспортером 16 передаются в асиираци - онную колонку 17 для отделения лузги.

Готовые хлопья расфасовывают на автомате 18 в картонные коробки по 0,5 или 1 кг. Коробки штабелируют на устройстве 19—20 и упаковывают в крафтбумагу на автомате 21. Для упаковки используют упаковочный автомат ПУА-1 (см. рис. 79).

Более подробно технологические операции производства овсяных хлопьев рассматриваются ниже.

После обработки овсяной крупы на крупоотделительиой машине и дуаспираторе ее пропаривают в горизонтальном пропа - ривателе в течение 2—3 мин при давлении пара 0,2—0,3 МПа.

Во время пропаривания крупа увлажняется до 12—12,5%, что облегчает в дальнейшем ее плющение: крупа. меньше дробится и крошится. Наблюдается частичная клейстеризация крахмала, это существенно изменяет физические свойства крупы: она лучше выдерживает плющение и меньше при этом дробится. Иногда пропаренную крупу для равномерного распределения влаги в ядре выдерживают в бункерах в течение 25—30 мин.

Пр, и та«ой выдержке кроме уравновешивания влаги в ядре крупы, что очень важно для процесса плющения, наблюдается старение крахмала, характеризующееся снижением содержания

В крупе водорастворимых веществ. В результате укрепляются стенки клеток крахмала, что также способствует получению хлопьев с хорошей структурой.

После пропаривания и выдержки крупу плющат на вальцовом станке в хлопья толщиной 0,4 мм. На вальцовом станке устанавливают гладкие валки с одинаковой частотой вращения. Мельничные вальцовые станки, имеющие разную высоту вращения валков, непригодны для плющения, так как создается сдвиг слоев крупинки, зажатой валками, в связи с опережением скорости одного валка относительно другого. Этот сдвиг приводит к дроблению ядра, и хлопьев не получается.

После плющения хлопья пропускают через лузговейку для отделения свободной пленки (лузги). Одновременно они охлаждаются и подсушиваются.

Лузговейка, или аспирационная колонка, представляет собой прямоугольную камеру с каналами для прохода воздуха и продукта, в ней продукция разделяется по принципу пневматической сепарации с использованием различных аэродинамических свойств отдельных составных частей смеси продукта.

Промышленность использует аспирационные колонки с рабочей щелью (для поступления продукта) длиной 500 и 1000 мм.

Обычно аспирационные колонки выполняются из дерева.

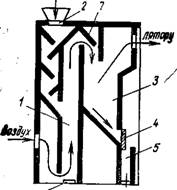

Работа аспирационной колонки видна из рис. 69.

Воздух, поступающий в канал 1, встречается с продуктом, который подается в аппарат через отверстие 2. При соответствующей скорости воздуха лузга и другие легкие примеси уносятся воздушным потоком в осадочную камеру 3, где и оседают в связи с потерей воздухом скорости, а затем через отверстие, закрываемое клапаном 4, периодически выбрасываются в канал 5 и оттуда в приемник лузги. Очищенный продукт (хлопья), как более тяжелые, воздухом не захватываются и падают в приемник через отверстие 6.

Для регулировки скорости воздуха в канале 1 служит дроссельный клапан 7, меняя угол поворота которого, можно уменьшить или увеличить щель выхода воздуха из канала.

|

Ирваукт |

|

К бенти- |

|

* „ * Ичишенный Отходы продукт |

|

Рис. 69. Схема работы аспирационной колонки. |

Производительность аспирационной колонки 1 кг продукта з час на 1 мм длины рабочей щели 2. Расход воздуха при очистке 1 т продукта в час около 60 м3 в минуту. При таком большом ко-

|

|

Личестве воздуха хлопья, проходя через лузговейку, достаточно охлаждаются и теряют часть влаги, т. е. подсыхают.

Освобожденные от лузги, охлажденные и подсушенные овсяные хлопья расфасовывают на автомате в картонные коробки с внутренним пакетом из пергамента или подпергамента вместимостью от 250 до 1000 г.

Расфасовку хлопьев «Геркулес» по 1000 г осуществляют на автомате АПД.

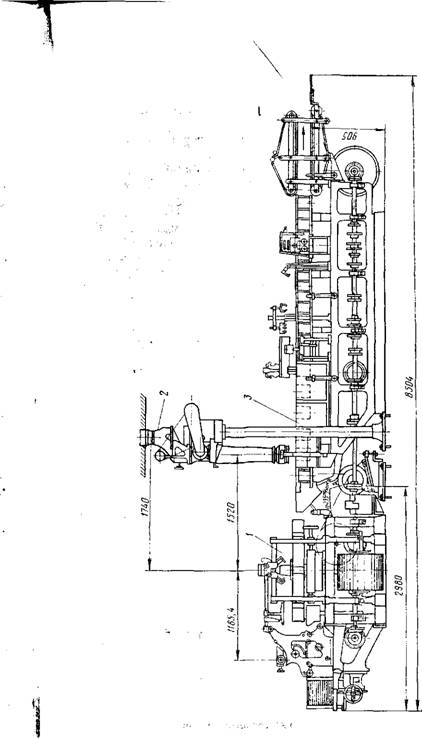

Автомат (рис. 70) состоит из пакетоделательной карусели с механизмами изготовления пакетов 1, дозирующего агрегата 2 и расфасовочно-упаковочной линии 3.

Схема работы автомата представлена на рис. 71.

Бумагой (пергаментом или подпергаментом) механизм питается с рулона, установленного на специальном приспособлении 1. Отрезанный лист бумаги завертывается пакетоделающими приспособлениями на форму, где вначале склеивается продольный шов, а затем при повороте карусели формуется и склеивается донышко пакета. При следующем повороте карусели готовый пакет поступает в сектор изготовления внешней коробки.

При использовании в качестве бумаги для внутреннего пакета термоопаивающегося материала вместо механизмов для нанесения. клея на продольный шов внутреннего пакета и его донышко и оклеивающих приспособлений устанавливают электроутюжки, что дает возможность получать пакет без применения клея, используя термоспаивающие свойства материала. Таким образом, при некоторой незначительной модернизации на автомате АПД можно получить герметичный пакет.

Готовый пакет при дальнейшем повороте пакетоделающей карусели одевается наружным пакетом, выполняемым из специальных заготовок — этикеток пачечной бумаги плотностью 240— 250 г/м2. Этикетка подается на карусель из магазина 2, захваты - ваясь специальными вакуум-присосками. Продольный шов и донышко этикежи склеиваются при последующем повороте карусели 3. В качестве клея применяют декстрин или, что лучше винил- ацетатную эмульсию.

|

Рис. 71. Схема работы расфасовочно-упаковочного автомата АПД. |

Готовая коробка из пачечной бумаги с внутренним пакетом снимается с форм пакетоделающей карусели специальным приспособлением и передается на транспортер 4.

Пакет 5, установленный вертикально, с открытыми верхними клапанами специальным приспособлением подается под весовые устройства 6, где. в него осыпается отвешенная порция овсяных хлопьев, обычно 1000 г. Наполненный пакет, подвергаясь действию вибратора для уплотнения массы, продвигается к заделывающим устройствам.

Автомат оборудован тремя весовыми устройствами ФАХО 25-1,0, расположенными на площадке, выше транспортера 4. Каждые из трех весов отвешивают хлопья по очереди и высыпают их в одну воронку, находящуюся над подошедшим пакетом. Если на месте приема отвешенных хлопьев пакета нет, весы не сбрасывают отвешенный материал.

У заполненной коробки загибаются концы внутреннего пакета (7), затем загибаются узкие клапаны коробки, смазывается внутренняя часть широких клапанов клеем (8) и широкие клапаны, накладываясь один на другой, образуют верхнюю крышку коробки (9).

Оформленная коробка еще некоторое время, необходимое для схватывания клея, проходит по транспортеру с прижатыми небольшим бесконечным ремнем 10, установленным выше коробок, верхними клапанами, а затем передается на упаковку.

|

Техническая характеристика расфасовочно-упаковочного автомата АПД

|

Оформленные коробки с овсяными хлопьями упаковывают в пачки на упаковочном автомате. Наружным материалом для упаковки служит крафтбумага.

Овсяные хлопья «Геркулес» содержат нестойкий, легко окисляемый жир, поэтому хранение их в негерметичной таре долгое время не рекомендуется. Кроме того, хлопья являются хорошей средой для развития зерновых вредителей, в связи с чем целесообразно применять такую упаковку, которая обеспечивала бы защиту их от проникновения вредителей.

Бумага для внутреннего пакета (плотностью 45—65 г/м2) и внешней коробки (220—250 г/м2) является паро - и газопроницаемой, поэтому при ее применении создать герметичность не удается.

Целесообразно для упаковки овсяных хлопьев использовать прогрессивные упаковочные материалы (бумага и целлофан, покрытые полиэтиленом, и т. п.), что обеспечит лучшую сохраняемость продукта. При упаковке в бумагу плотностью 80—100 г/м?, покрытую полиэтиленом, кроме того, экономятся упаковочные ' материалы, так как в этом случае отпадает необходимость во '•внешней коробке.

Пропайка упаковочных швов обеопечит надежную защиту от проникновения в пакет зерновых вредителей.

НОРМЫ РАСХОДА СЫРЬЯ

Нормы расхода сырья в производстве овсяных диетических продуктов рассчитывают, исходя из чистоты поступающего на переработку зерна, разности во влажности сырья и тотового продукта, количества отходов, получаемых одновременно с готовым продуктом, и потерь сухих веществ по технологическим операциям.

Для правильного расчета норм расхода сырья проводят специальные замеры выходов полуфабрикатов, готового продукта и - отходов, с определением необходимых параметров, например влажности.

При учете чистоты сырья за эталон принимают кондиционное сырье, удовлетворяющее требованиям действующих технических условий (ГОСТов, ОСТов).

Определяя нормативы потерь по влажности, учитывают влажность сырья и готовой продукции, предусмотренную техническими условиями, а не фактическую влажность, получаемую в лаборатории при анализе сырья и готовой продукции.

В каждом отдельном случае при значительном расхождении показаний по чистоте сырья и влажности сырья и готовой продукции составляют соответствующие документы, например, акты, которые служат оправданием перерасхода или экономии сырья, т. е. в этом случае расход сырья рассчитывают по показателям качества фактическим, а не предусмотренным стандартами.

Нормы расхода сырья в производстве овсяных диетических продуктов зависят также от технического состояния производства. В среднем они принимаются следующими: па 1 т хлопьев «Геркулес» 1045 кг крупы, на 1 т толокна 2032 кг овса.

Для расчета норм расхода сырья после получения необходимых данных о потерях и отходах используют формулу (2)