ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

ТРУБЧАТЫЕ УСТРОЙСТВА ДЛЯ ПОДАЧП П ДОЗПРОВАПИЯ СЫПУЧИХ МАТЕРИАЛОВ

Основным рабочим элементом трубчатых устройств для подачи и дозирования сыпучих материалов является вращающаяся труба. Экспериментальные исследования [4] показали, что равномерность подачи материала трубой, а следовательно, и точность дозирования выше равномерности подачи материала, например, шнеком или транспортером. Повышение равномерности подачи сыпучих материалов вращающейся трубой достигается, прежде всего, за счет стабилизации насыпной плотности материала при его движении в трубе. В разд. 4.2.2 отмечалось, что вращающаяся труба обладает высокой сглаживающей способностью, т. е. возмущения на входе, возникающие в результате неравномерной подачи материала, в процессе движения во времени накладываются друг на друга, и в конечном счете, разность между мгновенной и средней производительностями уменьшается.

В настоящее время выделяют две группы трубчатых устройств для подачи и дозирования сыпучих материалов [4]:

1) трубчатые питатели и дозаторы;

2) трубчатые распределители порций.

В свою очередь, можно выделить два основных типа трубчатых питателей и дозаторов:

1) с неподвижным бункером;

2) с вращающимся бункером.

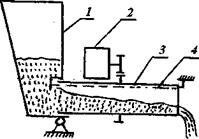

В неподвижный бункер 1 (рис. 8.1) входит труба 3, которая приводится во вращение приводом 2. При подаче плохо сыпучих материалов, налипающих на поверхность трубы, используется струна 4, которая срезает налипший материал [5]. Регулирование расхода осуществляется за счет изменения угла наклона трубы и скорости ее вращения [4].

|

|

Рис. 8.1. Схема дозатора с ненодвижным бункером

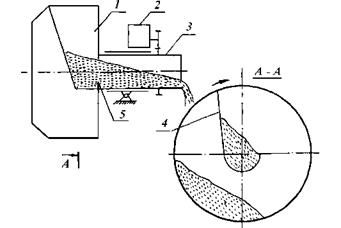

В дозаторе, бункер 1 которого вращается вместе с трубой 3, приводом 2 [6] (рис. 8.2), подача материала в трубу осуществляется периодически лопастью 4, соединенной с бункером 1. Расход материала можно регулировать углом наклона оси трубы к горизонту, угловой скоростью ее вращения и диафрагмой 5.

С целью уменьшения влияния уровня сыпучего материала в бункере на точность дозирования предложено устройство [7], в котором бункер вращается с угловой скоростью, отличной от скорости вращения трубы. На внутренней поверхности бункера установлены лопасти, которые подают материал через неподвижную воронку во вращающуюся трубу. Поскольку излишки материала из воронки ссыпаются в бункер, в нем поддерживается постоянный уровень материала, что благоприятно влияет на точность дозирования.

Известны конструкции, в которых используется комбинация указанных типов устройств [8].

Устройства с вращающимся бункером более энергоемки, однако именно они позволяют получить более высокую точность дозирования за счет того, что материал в результате постоянного пересыпания имеет более стабильную насыпную плотность. Применение данных дозаторов экономически оправдывается, особенно в случаях, когда нужно обеспечить малую производительность при достаточно высокой точности дозирования.

ДІ

|

Рис. 8.2. Схема дозатора с вращающимся бункером На базе трубчатых питателей с неподвижным бункером разработаны конструкции дозаторов и дозаторов-смесителей [9], позволяющие одновременно дозировать от двух до шести компонентов [4]. Производительность трубчатого дозатора можно рассчитать по формуле [4], полученной в результате исследований процесса дозирования [10]: (2= Ер cot/3, (8.4) |

где к - коэффициент подачи; р - насыпная плотность сыпучего материала, г/см ; со - угловая скорость вращения трубы, с-1; d - внутренний диаметр трубы, см.

Значения коэффициентов подачи для гладких цилиндрических труб и труб, диафрагмированных на входе, приведены соответственно в [4, табл. 8.1, 8.2].

Экспериментальные исследования показали удовлетворительную сходимость в расчетных экспериментальных данных [10]. Значения коэффициента подачи могут быть использованы для расчетов основных параметров дозатора на стадии проектирования. Окончательный вывод дозатора на заданную производительность может быть осуществлен изменением угла наклона грубы или диаметром диафрагмы.

Трубчатые распределители порций [4] обеспечивают равномерное распределение порций по длине вращающейся трубы и могут быть использованы для получения непрерывного потока при синхронной работе распределителя и транспортирующего устройства, а также для равномерной загрузки сыпучих материалов в технологические устройства, например в смеситель периодического действия [11]. Время заполнения трубчатого распределителя материалом может быть найдено по зависимостям, приведенным в работе [12], а время, необходимое для равномерного распределения материала по длине трубы, может быть оценено по результатам работы [13].

Наклоненные вращающиеся трубы используются также для усреднения и дозирования сыпучих материалов [14].

Как видно из приведенных материалов, трубчатые устройства могут быть использованы как для порционного, так и для непрерывного дозирования.