ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Производство регенерата

Одним из направлений утилизации резиносодержащих отходов, в частности изношенных шин, является получение регенерата - пластичного материала, способного вулканизоваться при добавлении в него вулканизующих агентов и частично заменить каучук в составе резиновых смесей.

Регенерация резины - физико-химический процесс, в результате которого она превращается в пластичный продукт - регенерат. Существуют различные способы получения регенерата, отличающиеся характером и интенсивностью воздействия на резину, а также природой и количеством участвующих в регенерации резины веществ. При регенерации резины происходят следующие процессы: деструкция углеводородных цепей; структурирование вновь образовавшихся молекулярных цепей; уменьшение содержания свободной серы, использованной для вулканизации резины, деструкция серных, полисульфидных связей, модификация молекулярных цепей каучука; изменение углеродных цепей, образованных сажей, содержащейся в резине. Это свидетельствует о сложности физико - химических процессов, лежащих в основе регенерации резины.

При получении регенерата применяются различные химические вещества: мягчители, активаторы, модификаторы, эмульгаторы и др. В качестве мягчителей используются продукты переработки нефти, угля, сланцев и лесохимического производства. Содержание мягчителей зависит от способа производства регенерата.

Активаторы позволяют сократить продолжительность и снизить температуру процесса, улучшить свойства конечного продукта. В качестве активаторов наибольшее применение нашли серосодержащие органические соединения.

Модификаторы позволяют придать регенерату и резине на его основе некоторые специальные свойства - прочность, масло-, бен - зостойкость, блеск и др. Для модификации регенерата используются как мономеры (малеиновый ангидрид, малеиновая и лимонная кислоты и др.), так и полимеры (полистирол, полиметилметакри - лат, поливинилхлорид и др.). Эмульгаторы применяют в технологических целях - для стабилизации водных дисперсий измельченных резиновых отходов.

Начальная стадия получения регенерата любым из существующих способов - измельчение резиновых отходов. Размер частиц, которые необходимо получить при измельчении, определяется способом последующей регенерации, а также свойствами резины, подвергаемой регенерации, и требованиями к регенерату. Чем меньше размеры частиц резины, тем более быстро и равномерно они набухают в мягчителях, в результате чего повышается производительность оборудования и улучшается качество регенерата. Однако уменьшение размеров резиновой крошки связано с увеличением затрат на ее получение, поэтому размеры частиц всегда больше 0,5 мм.

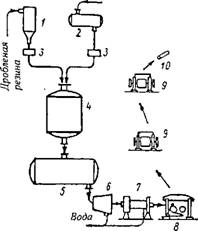

При получении регенерата Водонейтральным способом (рис. 11.13) девучканизация резины происходит в водной кислой среде в автоклаве при перемешивании массы. Для этого используется резиновая крошка размером 2,5 - 3,5 мм, содержание текстильного корда в ней не должно превышать 10% (масс.). Количество мягчителя, добавляемого в смесь, достигает при регенерации некоторых резин 40 массовых частей на 100 массовых частей резины. Разрушение остатков кордного волокна происходит за счет воздействия кислой среды, создаваемой мяг - чителями.

Процесс девулканизации осуществляется в две стадии: на первой стадии резина набухает в мягчителях в течение 1 - 1,5 ч при 80 - 100 °С, на второй - температура поднимается до 180 ± 5 "С, создается давление 1,1 ± 0,1 МПа, и процесс девулканизации продолжается в течение 4 - 5 ч для резиновых отходов, не содержащих текстиль, и 5 - 8 ч - для отходов, содержащих кордное волокно.

|

Мягчитель

Рис. 11.13. Схема производства регенерата водонейтральным способом: |

|

1 - бункер дробленой резины; 2 - емкость с мягчителем; J - дозаторы; 4 - автоклав; 5 - буферная емкость; 6 - сетчатый барабан; 7 - отжимная машина; 8 - Регенератно-смесительные вальцы; 9 - рафинировочные вальцы; 10 - склад готовой продукции |

Термомеханический способ получения регенерата более предпочтителен вследствие непрерывности процесса, полной его механизации и автоматизации, а также непродолжительности цикла. При этом способе не образуются сточные воды, что также весьма

существенно снижает стоимость продукта. Однако эта технология предъявляет более высокие требования к культуре производства, в частности, необходимо четкое соблюдение параметров технологического процесса.

|

|

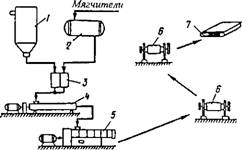

При получении регенерата термомеханическим способом используется крошка размером не более 0,8 мм при содержании текстильных волокон не более 5% (масс.). По этой технологии (рис. 11.14) резиновая крошка непрерывно подается в двухчервяч - ный смеситель, охлаждаемый водой.

Рис. 11.14. Схема производства регенерата термомеханическим способом:

1 - бункер резиновой крошки;

2 - емкость с мягчителем; 3 - дозаторы резиновой крошки и мягчителя; 4 - смеситель непрерывного действия; 5 - червячный девулканизатор; 6 - рафинировочные вальцы; 7 - готовая

Продукция

Под влиянием механических воздействий и температуры в смесителе в тонком зазоре между шнеком и корпусом происходит девулканизация резины за счет тепла, выделяющегося при ее деформации, и воздействия кислорода и мягчителя. Средняя длительность пребывания резины в шнековом смесителе не превышает 7 мин; осевое усилие, развиваемое шнеком, составляет 1000 кН. Температура продукта, выходящего из головки шнека, не должна превышать 190 °С, для чего корпус шнека охлаждается водой. При дальнейшем прохождении через червячный девулканизатор продукт охлаждается до 70 - 80 "С и в таком виде поступает на рафинировочные вальцы, где ему придается товарный вид (пленка, свернутая в рулон наподобие рулона толя или рубероида). При этом происходит гомогенизация регенерата, окончательное его обезвоживание, очищение от посторонних включений и недостаточно деструктированных частиц резины.

Рафинировочные вальцы имеют фрикцию 1:2,5. Для более полной гомогенизации продукта рафинирование выполняется на двух вальцах. На первых вальцах устанавливается зазор, обеспечивающий выход с вальцов полотна толщиной не более 0,25 мм. Толщина полотна, сходящего со вторых вальцов, не должна превышать 0,17 мм. Полотно закатывается в рулон массой до 15 кг.

Характеристики основного оборудования, используемого при производстве регенерата термомеханическим способом, приведены ниже:

Дробление отходов

Просев резиновой крошки

Смешение мягчителей и активаторов

Смешение крошки с мягчителями и активаторами

Дробильные вальцы Др-800:

Диаметр переднего валка 490 мм диаметр заднего валка 610 мм частота вращения, мин"1 переднего валка 14 заднего валка 37

Длина рабочей части валков 800 мм масса вальцов 15660 кг габариты 3,72*2,89*1,18 м

Вибрационное сито М 1145*2445 с сеткой 2*2 мм

Мешалка типа "Петсольд" ("Petsold") марки П-500-1: объем 500 л

Частота вращения 30 мин"'

Смеситель непрерывного действия СН-200-130-П: производительность 500 кг/ч число шнеков 2 диаметр шнеков 203 мм рабочая длина шнеков 1935 мм частота вращения шнеков 32 мин"' расстояние между осями 176 мм масса 9570 кг габариты 7,29*0,95* 1,47м Смеситель ВСПН-800: рабочий объем 800 л частота вращения, мин"': переднего ротора: на 1-й скорости 42 на 2-й скорости 20,8 заднего ротора:

На 1-й скорости 23,5 на 2-й скорости 11,7 давление пара в рубашке 0,3 МПа вакуум 80 кПа

Поверхность нагрева паровой рубашки 5,7 м2 масса смесителя с приводом 9960 кг габариты смесителя с приводом 4,70*1,94*2,55 м

Созревание регенерат - Бункер с поворотным днищем: ной массы объем 2,5 м3

Частота вращения днища 15 мин"'

Девулканизация Червячный девулканизатор ШМДР-320:

Скорость вращения червячного вала 20 мин"1 производительность 500 кг/ч масса машины 33740 кг габариты 7,23*3,46*2,2 м

Рафинирование 1. Рифайнер-вальцы-800:

Диаметр валков, мм: переднего 490 заднего 610 длина рабочей части валка 800 мм производительность вальцов (при зазоре по мягкому металлу 0,2 мм) 600 кг/ч фрикция 1:2,55 частота вращения, мин'1: переднего валка 25,2 заднего валка 64,8 габариты 3,72x2,89*1,18 м масса 15905 кг

2. Рифайнер-вальцы-750: рабочая длина валков 750 мм производительность 250 кг/ч частота вращения, мин'1: переднего валка 13,5 заднего валка 27,0 фрикция 1:2

Габариты 2,00x4,05x1,63 м масса 14300 кг

|

Свойства регенерата |

Отечественная промышленность выпускает шесть марок регенерата, свойства которого зависят от используемого сырья и технологии производства (табл. 11.7).

|

Таблица 11.7

|

Регенерат является ценным вторичным сырьем и используется при изготовлении резинотехнических изделий, подошвенных резин и шин. Потребление регенерата в шинной промышленности состав

ляет около 2% от каучука, при производстве РТИ - 13% и обуви - 10%.

В резинотехнической промышленности регенерат применяют в составе резиновых смесей при изготовлении рукавных изделий, прокладок, ремней и другой продукции. Некоторые изделия, такие, как пластины, коврики бытового назначения, изготавливают почти без добавления каучука в резиновую смесь.

При получении некоторых резин содержание регенерата может достигать 50% от содержания каучука, а при изготовлении формованных каблуков - 100% от содержания каучука. На основе регенерата получают резиновые клеи с высоким сопротивлением старению и адгезией к различным материалам.

Низкосортный регенерат марок PC и РСТ используют при изготовлении плит для покрытия полов животноводческих ферм, спортивных площадок, а также для изготовления строительных материалов типа шифера.

Следует отметить, что в последние годы в связи с повышением требований к РТИ и шинам, а также увеличением применения покрышек с металлокордом объемы производства и потребления регенерата несколько сократились, но до сих пор основная масса рези - носодержащих отходов утилизируется путем переработки в регенерат.