ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ^ — J

М и

X.

П<

Тс не

Пр пе и

И >3

Пак нол чес] нап пер( эму, тур} В у даш; Г

Эмул! насої ваем

П механическую обработку _ ..^.^^илладитель 6.

Температура переохлажденной маргариновой эмульсии на выходе из вотатора 12—14° С (температура испарения аммиака в среднем от —16 до —18°С). В зависимости от рецептурного cq - става температурный режим переохлаждения может быть изменен. Далее эмульсия направляется в распределительное устройство 12 и, пройдя фильтры 13, до установления нормального режима работы направляется в бак возврата 10. После стабилизации режима переохлаждения маргариновая эмульсия, пройдя фильтры, направляется в кристаллизаторы 14, откуда поступает на фасовочные автоматы 16. Избыток маргарина отводится из кристаллизаторов через компенсирующее устройство 15 в бак возврата 10. Из бака возврата маргариновая эмульсия периодически насосом 7 перекачивается в смесители.

После фасовочных автоматов пачки маргарина передаются по транспортеру 17 на укладочные автоматы 18, которые укладывают пачки в короба, предварительно подготовленные в формирователе коробов 19. Короба, заполненные пачками маргаоина, подаются по рольгангу на обандероливающую машину 20. После заклеивания и обандероливания короба с маргарином направляются в склад готовой продукции.

При выработке маргарина в монолите эмульсия из уравнительного бачка 4 насосом высокого давления 5 подается на охлаждение и механическую обработку в переохладитель 6. Эмульсия в переохладителе охлаждается за счет испарения жидкого аммиака (температура испарения от —12 до —17°С). При таком тепловом режиме температура эмульсии на выходе из переохладителя колеблется от 17 до 20° С. В зависимости от рецептуры температурный режим может быть изменен. Переохлажденная эмульсия далее поступает в двухцилиндровый смеситель 21, в котором при интенсивном перемешивании без дополнительного охлаждения происходит перекристаллизация маргарина с выделением скрытой теплоты кристаллизации и повышением температуры из 2—3° С.

Из смесителя 21 маргарин поступает в автомат для наполнения и взвешивания маргарина в коробах 8. До установления необходимых параметров и нужной консистенции маргарина для розлива в тару, что контролируется ручным управлением на автоматических весах, маргариновая эмульсия направляется в бак возврата 10. Короба с продуктом поступают по транспортеру на обандероливающую машину 20 и затем направляются в склад готовой продукции.

В соответствии с требованиями ГОСТ 240—72 температура маргарина, отправляемого со склада предприятия, должна быть не более 10° С. Достижение данной температуры маргарина возможно при включении дополнительного одноцилиндрового вота - тора.

Основное оборудование

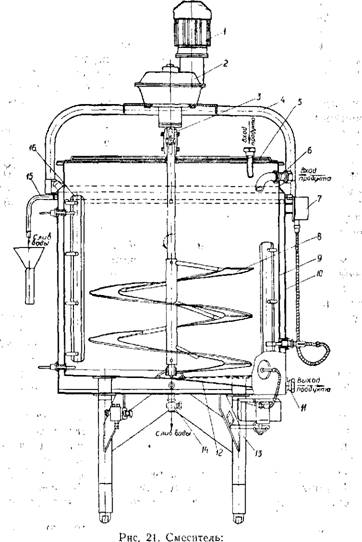

Смеситель (рис. 21) предназначен для перемешивания компонентов маргарина н получения грубой эмульсии.

|

|

1 — электродвигатель; 2 — редуктор; 3 — муфта; 4 — рама привода; 5 — крышка; 6— верхний патрубок для впуска компонентов в смеситель; 7—термометр; 8 — мешалка; 9, 10—корпус смесителя с рубашкой для обогрева; И — патрубок выпуска эмульсии; 12 — дно смесителя с уклоном; 13 — опорные стойки; 14 — слнвной кран; 15 — штуцер; 16 — отбойники нлн тела сопротивления

Основными узлами смесителя являются: корпус с теплообм^н - ной рубашкой и крышкой, привод и мешалка.

Корпус § цилиндрической формьі выполнен йз нержавеющей стали с рубашкой для обогрева 10. Дно смесителя 12 имеет уклон к спускному штуцеру. Смеситель имеет мешалку 8, которая закреплена на валу штифтами и через муфту 3 соединена с валом редуктора. Смеситель закрыт крышкой <5, которая открывается с двух противоположных сторон. Над крышкой расположен редуктор 2 и электродвигатель 1, которые крепятся на раме привода 4. Параллельно образующим внутри цилиндра прикреплены отбойники 16, которые не позволяют смеси закручиваться по ходу вращения мешалки.

Смеситель устанавливается на четырех опорных стойках 13. Впуск компонентов осуществляется через верхний патрубок смесителя 6, а выпуск эмульсии через нижний патрубок 11.

Обогрев в смесителе производится пароводяной смесью, подаваемой в рубашку, подача пара—эжектором. Вода из рубашки переливается через штуцер 15. для полного слива в центре дна имеется штуцер и кран 14.

В смесителе установлены два электронных сигнализатора уровня 15-ЭСУ-2А (нижний и верхний). Сигнализаторы обеспечивают световую сигнализацию наполнения и опорожнения смесителя и вместе с аппаратурой, установленной на щите линии, и пневматическим клапаном позволяют осуществить автоматическое опорожнение и наполнение двух смесителей, ВХОДЯЩИХ в линию поочередно. В смесителе установлен также дистанционный измеритель уровня с поплавком, воздействующим на сельсин-датчик, который электрически связан с сельсином-приемником, установленным на щите линии.

В зависимости от положения поплавка, а следовательно, и угла поворота сельсин-датчика, сельсин-приемник поворачивает стрелку, указывающую уровень заполнения смесителя.

Термометр сопротивления 7 позволяет контролировать температуру эмульсии.

Техническая характеристика аппарата

Емкость рабочая, л.................................................... 2380

Тнп смесителя. ............................................ Вертикальный

Цилиндрический с рубашкой

Частота вращения мешалкн, об/мин 59,5 Мотор-редуктор:

Тнп....................................................... Планетарный

TOC \o "1-3" \h \z мощность, кВт............................................................. .7,5

Частота вращения, об/мнн. . 1460 Габариты, мм:

Длина.................................................... 2035

Шнрнна (диаметр) .... 1550

Высота. ............................................... 3442

Масса, кг..................................................................... 945

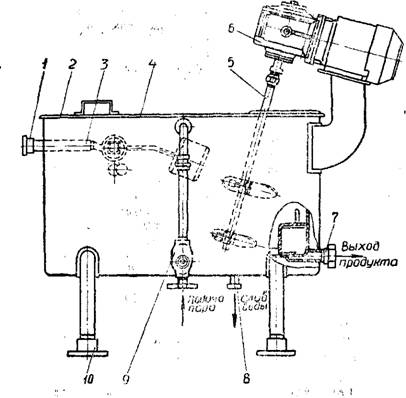

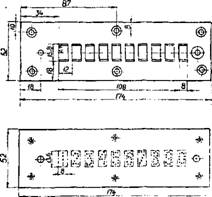

Ёак уравнительный (рис. 22) предназначен для поддержания постоянного уровня маргариновой эмульсин и обеспечения стабильного питания трехплунжерпого насоса, работающего под заливом.

Основными узлами бака уравнительного являются корпус, мешалка и электродвигатель с редуктором. Корпус 2 цилиндрической

|

Рис. 22. Бак уравнительный; /—штуцер для приема эмульсии; 2 — корпус с рубашкой для обогрева; 3— поплавковый клапан; 4 — разъемная крышка; 5 — пропеллерная мешалка; 6 — электродвигатель с редуктором; 7 — патрубок для выхода эмульсии из бака и подачи на насос; 8 — сливной кран для воды; У — эжектор подачи пара в рубашку; 10 — опорные ножки |

Формы выполнен из нержавеющей стали с рубашкой для обогрева, плоским дном и разъемной крышкой 4. Электродвигатель с редуктором 6 установлены на кронштейне бака. Внутри бака находится пропеллерная мешалка 5. Бак устанавливается на опорные ножки 10, оканчивающиеся подошвами, укрепленными на резьбе для регулирования высоты бака.

Приемка эмульсии осуществляется поочередно из двух смесителей с помощью двух штуцеров 1, соединенных с поплавковым клапаном 3, поддерживающим постоянный уровень эмульсии. Патрубок 7 служит для выхода эмульсии из бака и подсоединен к насосу. Обогрев в баке осуществляется пароводяной смесью, подаваемой в рубашку.

Подача воды осуществляется через патрубок с внутренним диаметром 21 мм. Окончательный слив воды из рубашки осуществляется сливным краном 8. Подача пара производится эжектором 9 через патрубки.

Техническая характеристика аппарата

Емкость рабочая, м3................................................... 0,22

Тип бака...................................................... Вертикальный

Цилиндрический с рубашкой

Частота вращения мешалки, об/мин 141 Электродвигатель:

Тип...................................................... А032-4

Мощность, кВт................................................... 1,0

Частота вращения, об/мии. . .1410 Редуктор:

Тип...................................................... Червячный

Передаточное число. . . . 1:10 Габариты, мм:

Длина................................................... 1300

Ширина (диаметр) .... 942

Высота.............................................................. 1250

Масса, кг...................................................... 225

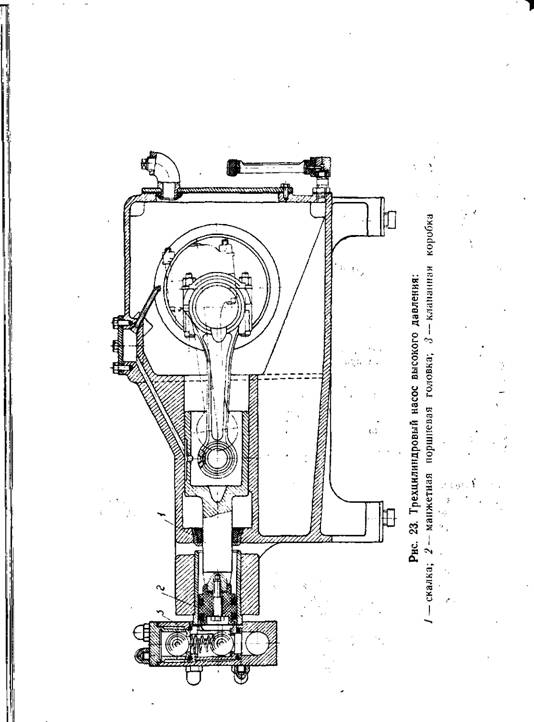

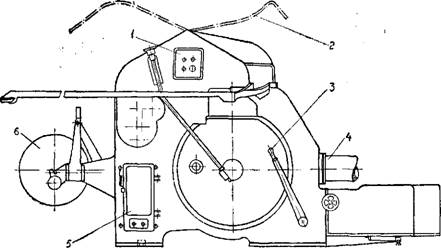

Трехцилиндровый насос высокого давления (рис. 23) служит для подачи эмульсии из уравнительного бака в переохладитель и преодоления сопротивления, возникающего в аппаратах и коммуникациях.

Насос состоит из вариатора, редуктора, постамента и собственно насоса. Насос имеет три скалки 1, на которых укреплены съемные манжетные поршневые головки 2, клапанную коробку 3, состоящую из двух шариковых клапанов (для каждой скалки), из которых нижний подпружинен. Клапанная коробка, поршневая головка и рабочий цилиндр изготовлены из нержавеющей стали. Внутри картера-насоса имеется маслонасос, который подает смазку во все сопрягаемоподвижные пары. Привод маслонасоса осуществляется эксцентрично расположенной щеткой коленчатого вала. Все узлы смонтированы на постаменте и закрыты кожухом обтекаемой формы.

Привод насоса осуществляется от электродвигателя через редуктор и вариатор, которым можно регулировать частоту вращения коленчатого вала насоса и, тем самым, число ходов скалок насоса, в диапазоне 60—144 ходов/мин. При движении скалки насоса вправо в цилиндре и клапанной коробке создается ваку-

|

|

Ум—Йройсходйт всасывание маргариновой эмульсии. При обратном ходе скалки создается давление в цилиндре и клапанной коробке. Тем самым, нижний шарик прижимается к седлу, а верхний приподнимается. Маргариновая эмульсия поступает в переохладитель маргарина.

Для регулирования вращения (производительности) предусмотрен электродвигатель М2 вариатора. При включении переключателя В1 в положение М (меньше) включается магнитный пускатель МП2/1 и электродвигатель вариатора вращается в сторону уменьшения скорости вращения электродвигателя Ml насоса. При включении в положение Б (больше) включается магнитный пускатель МП2/2 и электродвигатель вариатора вращается в сторону увеличения скорости вращения электродвигателя Ml насоса. Конечные выключатели Вк1 и Вк2 служат для ограничения предельных чисел оборотов, передаваемых вариатором.

|

Техническая характеристи |

Ка аппара |

|

Производительность, л/ч. |

1670—3700 |

|

Рабочее давление после насоса, МПа |

2,2—2,5 |

|

Частота вращения коленчатого вала, |

|

|

Об/мин..................................................... |

60—144 |

|

Диаметр цилиндра и поршня, мм |

60 |

|

Число поршней, шт....................................... |

3 |

|

Ход поршня, мм........................................... |

60 |

|

Электродвигатель насоса: |

|

|

Тнп....................................................... |

[А02-52-6 |

|

Мощность, кВт...................................... |

7,5 |

|

Частота вращения, об/мин |

970 |

|

Диапазон регулирования частоты вра |

|

|

Щения коленчатого вала насоса |

4 |

|

Электродвигатель вариатора: |

АОЛ-12-4 |

|

Тип....................................................... |

|

|

Мощность, кВт...................................... |

0,18 |

|

Частота вращения, об/мин |

1400 |

|

Редуктор двухступенчатый цилиндри |

|

|

Ческий: |

|

|

Тип....................................................... |

ЦОН-20-8-1 |

|

Передаточное число. |

8 |

|

Габариты, мм: |

|

|

Длина.................................................. |

1358 |

|

Ширина 1355 Высота 1138 Масса, кг 812 |

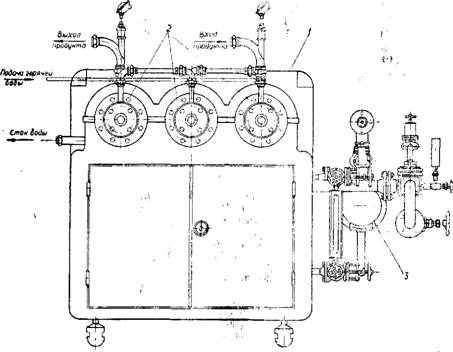

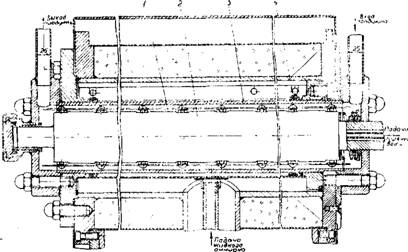

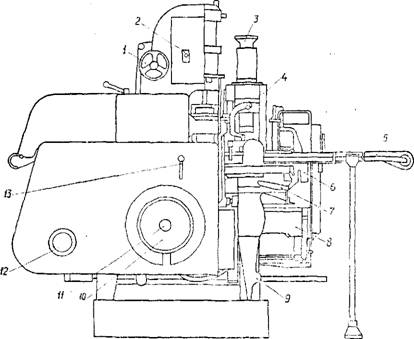

Переохладитель (рис. 24) служит для охлаждения и одновременной механической обработки маргариновой эмульсии.

Переохладитель состоит из трех одинаковых секций длиной 1710 мм и диаметром 292 мм, соединенных последовательно и работающих одновременно. Каждая секция состоит из рабочего цилиндра, внутри которого расположен вал (рис. 25). Рабочий цилиндр, заключенный в камеру испарения аммиака, изготовлен из углеродистой стали с хромированной внутренней поверхностью. Длина цилиндра 1130 мм и диаметр 101,6 мм.

Вал цилиндра полый с толщиной стенки 6,3 мм. Он изготовлен из нержавеющей стали, имеет длину 14 900 мм и диаметр 81,1 мм. Для обогрева рабочей поверхности вала внутрь его по специаль-

|

Рис. 24. Переохладитель: 1 — станина; 2 — блок цилиндров переохладителя; 3 — аммиачная система охла- Ждения |

Ной трубке вводится горячая вода (~50°Q, чем предотвращается образование на валу и в местах крепления ножен застывшего жира. Расход воды для обогрёва валов при температуре 45—50° С равен 5 л/мин.

Основными узлами переохладителя являются: станина 1 с приводом, блок цилиндров переохладителя 2, аммиачная система охлаждения 3 и трубопроводы.

Обшивка станины выполнена из листовой стали. Имеющиеся на боковых сторонах станины дверцы обеспечивают свободный доступ к основным узлам машины. На нижней плоскости станины устанавливается аммиачный насос с электродвигателем и электродвигатель привода валов цилиндров переохладителя.

Привод двух валов цилиндров переохладителя осуществляется от электродвигателя двумя клиноремеиными передачами с передаточным числом 1 : 2.

Третий вал приводится от соседнего вала через клиноременную передачу с передаточным числом 1:1.

Блок цилиндров переохладителя состоит из трех цилиндров, установленных параллельно друг другу на верхней части станины. Каждый из цилиндров (см. рис. 25) представляет собой тепло - обменный аппарат типа «труба к трубе», конструктивно выполненный в виде внутреннего цилиндра, окруженного двумя концентрическими рубашками.

|

Рис. 25. Блок цилиндров переохладителя: 1—ножи; 2— вал; 3 — внутренняя рубашка; 4 — наружная рубашка |

Первая (внутренняя) рубашка 3 является камерой испарения аммиака, в верхней части имеет продольную щель для выхода паров в наружную рубашку, а снизу — патрубки, присоединенные к трубопроводу жидкого аммиака. Нижняя часть наружной рубашки 4 соединена с трубой, предназначенной для подачи в переохладитель жидкого аммиака. По оси каждого цилиндра на подшипниках размещен полый вал 2 с ножами 1, расположенными по всей длине с диаметрально противоположных сторон через равные интервалы по окружности. Конструкция ножей предусматривает возможность их легкого снятия для чистки.

Внутрь вала для обогрева его поверхности подается горячая вода. На валу переохладителя крепятся 12 ножей из нержавеющей закаленной стали с диаметрально противоположных сторон (рис. 26). Шесть из них имеют разную конструкцию. В средней части вала с каждой стороны крепятся по четыре ножа одинаковой конструкции. Четыре ножа закреплены на концах вала и отличаются друг от друга, в основном, направлением скоса, на конце

й на Начале Ножа, fe зависимости от его размещения на валу пб отношению к входу и выходу эмульсин.

|

|

|

ГП |

Одной из особенностей конструкции ножей является их крепление к валу: каждый нож крепится к валу тремя шпильками, а два ножа, расположенные в конечной части вала, крепятся четырьмя шпильками. Закрепление всех ножей к валу нежесткое, нож может иметь некоторое смещение в вертикальной и горизонтальной плоскости. При вращении вала со скоростью 500 об/мин

.лтя., Г> pJia-j [-<■

|

|

Fa

|

|

ІЗ ІЗ : З

|

|

|

|

|

Г) |

61 JLW ч

SJfiX

|

|

Рис. 26. Ножи вала переохладителя

Под действием центробежной силы ножи прижимаются к внутренней поверхности цилиндра и охлажденная эмульсия равномерно снимается со стенок цилиндра.

Нож № 1 (рис. 26а) устанавливается в конце вала на выходе эмульсии из цилиндра. Для устранения сопротивления на ноже делается скос в направлении выхода эмульсии, нож крепится к средней части вала одним винтом, который удерживает его от продольного смещения. Два крайних винта удерживают нож от

Перемещения, перпендикулярного к оси вала. »

Нож № 2 (рис. 266) крепится к оси вала так же, как и нож № 1. Таких ножей на валу устанавливается 4 с каждой стороны. Нож № 3 (рнс. 26а) устанавливается в конце вала на выходе эмульсии из цилиндра, крепится четырьмя винтами в отличие от ножей № 1 и № 2. На конце нож имеет скос по направлению выхода эмульсии.

Нож № 4 (рис. 26г) отличается от ножа № 3 направлением скоса. Нож № 5 (рнс. 26д) аналогичен ножу № 2 и отличается от него направлением скоса, которое выполнено в соответствии с его размещением в начале вала при входе эмульсии в цилиндр. При замене ножей необходимо, чтобы их острия были повернуты по направлению вращения вала. При такой установке ножей обеспечивается эффективное снятие охлаждающей эмульсии со стенок цилиндра.

Полости цилиндров, при работе заполняемые маргарином, соединены последовательно. Внутренние стенки этих цилиндров являются охлаждающей поверхностью. Цилиндры снаружи имеют тепловую изоляцию из поролона с обшивкой из листовой стали.

Нагрузка электродвигателя иереохладнтеля контролируется амперметром, устанавливаемым на щите управления.

Температура продукта на входе в переохладитель и на выходе из него контролируется при помощи медных термометров сопротивления-

|

АОЛ-22-4 0.4 1400 |

Термометры сопротивления через четырехточечный переключатель подсоединяются к логометру. Переключатель и логометр устанавливаются на щите управления. Логометр питается через источник сетевого питания.

Техническая характеристика аппарата

Производительность, кг/ч.... 2500—2800

Хладагент............................................. ! Аммиак

Расход холода при температуре испарения аммиака—11" С, ккал/ч 66 600 Температура маргарина, °С.

TOC \o "1-3" \h \z на входе......................................................... 38—42

На выходе............................................. 12—14

Давление маргарина, МПа

На входе............................................................... 2,4

На выходе............................................. 2,0

Расход воды при обогреве вала

При температуре 50° С, л/мнн. . б

Частота вращения ножей, об/мин 500 Электродвигатели:

Тип.... А073-6

Мощность, кВт................................................... 22

Частота вращения .... 960 Габариты, мм

Длина................................................... 2138

Ширина................................................. 2100

Высота............................................................... 1946

Масса, кг. 2000

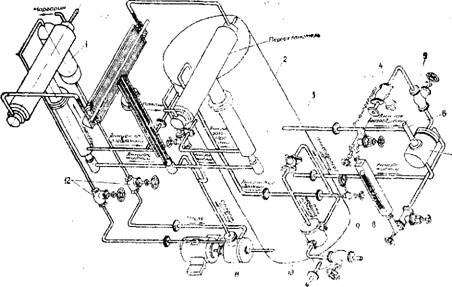

Аммиачная система охлаждения (рнс. 27) включает в себя: аммиачный насос 11, бачок 1 масляного затвора, сборник 2 аммиака и трубопроводы.

Аммиачный насос предназначен для подачи жидкого аммиака из сборника к цилиндрам переохладителя. По своей конструкции ои является однолопастным центробежным насосом с индивидуальным приводом.

Электродвигатели аммиачного насоса и переохладителя управляются дистанционно со щита управления кнопками «Пуск» и

|

Рис. 27. Аммиачная система охлаждения: / — бачок масляного затвора; 2 — сборник аммиака и трубопроводы; 3 — клапаи - датчик; 4 — аммиачный фильтр; 5 — запорный вентиль; 6 — предохранительный клапан; 7 — поплавковый регулятор; 8— указатель уровня; 9— манометр; 10—• редукционный клапан; 11 — аммиачный насос; 12 — вентили |

«Стой». Работа электродвигателей сигнализируется лампочками с колпачками зеленого цвета, расположенными над кнопками управления.

Электродвигатель аммиачного насоса сблокирован с электродвигателем переохладителя таким образом, что работает только при включенном электродвигателе переохладнтеля.

Как только мощность, потребляемая электродвигателем переохладителя, превысит на 10% мощность, потребляемую электродвигателем в нормальной работе (т. е. без перегрузки), срабатывает реле тока ЭТ-523/6 с предел сі? л\\ установки тока срабатывания 1,5—6 А. При этом останавливается электродвигатель аммиачного

Насоса н на щите загорается сигнальная лампочка красного цвета — реле тока действует.

Реле тока возвращается в исходное состояние при снижении мощности на 15% от мощности, потребляемой при аварийном режиме (коэффициент возврата реле 0,85). Электродвигатель аммиачного насоса автоматически включается, красная лампочка на щите управления гаснет.

Бачок масляного затвора предназначен для исключения утечки аммиака через сальник насоса и представляет собой герметичный бачок небольшой емкости, заполненный маслом и соединенный двумя трубопроводами с насосом.

На прямом и обратном трубопроводах установлены запорные вентили 12. Утечка аммиака предотвращается давлением столба масла в бачке, уравновешивающим давление аммиака, создаваемое насосом.

Сборник аммиака предназначен для питания жидким аммиаком испарительной части блока цилиндров переохладителя и для отделения жидкого аммиака от паров. По своей конструкции он представляет собой вертикальный бак, заполненный при работе до определенного уровня жидким аммиаком.

Трубопроводы предназначены для циркуляции в системе жидкого и газообразного аммиака. На жидкостном трубопроводе установлена следующая арматура: аммиачный фильтр 4, запорный вентиль 5, поплавковый регулятор 7 и указатель уровня 8.

Поплавковый регулятор представляет собой камеру, соединенную трубопроводами с жидкостным и парообразным пространством сборника аммиака. В камере помещен шар-поплавок, связанный рычагом с клапаном регулятора.

Указатель уровня установлен вертикально па трубопроводах, соединяющих камеру поплавкового регулятора со сборником, и предназначен для указания уровня жидкого аммиака. Концы указателя присоединяются через запорные вентили. С поплавковой камерой регулятора соединен предохранительный клапан 6. На линии газообразного аммиака установлены редукционный клапан 10 мембранного типа н манометр 9. Назначение редукционного клапана — регулирование температуры испарения аммиака путем изменения давления на всасывающей линии компрессора.

Редукционный клапан отводной трубой большого диаметра соединен с клапаном-датчиком также мембранного типа. Со всасывающей линией компрессорной установки редукционный клапан соединен через запорный вентиль.

Сборник является отделителем капель жидкого аммиака. Вследствие резкого изменения направления движения и скорости влажных паров капли жидкости падают вниз, а осушенные пары поднимаются по трубопроводу в верхнюю часть сборника п отсасываются компрессором.

Жидкий аммиак переохладитель получает от холодильной установки маргаринового завода через сборник. При открытом запорном вентиле вводного трубопровода жидкий аммиак, пройдя через фильтр, поступает в поплавковый регулятор. Пройдя через отверстие регулирующего вентиля, аммиак дросселируется, причем его давление падает до давления в сборнике, величина которого близка к давлению всасывания холодильной установки завода, питающей переохладитель. При наполнении сборника жидким аммиаком до заданного предельно высокого уровня поплавок в камере регулятора, всплывая, закрывает клапаном проход для жидкого аммиака и питание сборника аммиаком прекращается.

При понижении уровня жидкого аммиака вследствие отсоса из сборника и камеры регулятора клапан открывается и аммиак вновь поступает в сборник.

Газообразный аммиак из камер испарения цилиндров поступает в верхнее пространство сборника, где происходит его осу- шивание, осушенные пары аммиака попадают в линию всасывания компрессора, пройдя редукционный клапан.

Редукционный клапан работает в паре с клапаном-датчиком.?. Работа редукционного клапана происходит следующим образом.

Пары аммиака из датчика поступают в редукционный клапан и, нажимая на мембрану последнего, перекрывают проход, чем создается торможение при выходе паров аммиака из сборника, вследствие этого повышается давление в системе и, соответственно, температура испарения аммиака в камерах испарения цилиндров.

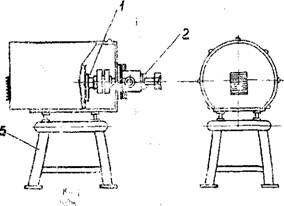

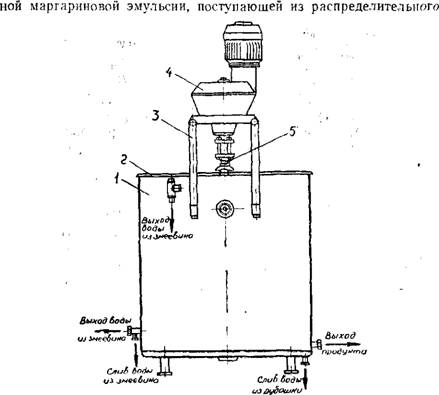

Распределительное устройство (рис. 28) предназначено для разделения потока маргарина после переохладителя на два потока и подачи его к кристаллизаторам. Основными узлами распределительного устройства являются: привод 1, пробковый кран 2 и рама 5.

Пробковый кран — горизонтальный, из нержавеющей стали. В корпусе крана на цилиндрической поверхности имеются два патрубка 3, через которые маргарин поступает в трубопроводы. В торцевой части корпуса имеется патрубок 4, через который маргарин подается в пробковый кран.

Перепуск маргарина в различные трубопроводы осуществляется при вращении пробки за счет соединения окна ее цилиндрической поверхности с соответствующим патрубком корпуса.

Пробковый кран приводится во вращение электродвигателем, соединенным с редуктором через муфту. Муфта и электродвигатель ограждены кожухом. Электродвигатель и редуктор смонтированы на общей плите, которую можно перемещать в вертикальном направлении. Плита крепится на четырех шпильках к раме, выполненной из труб.

В случае включения в поточную линию больше двух автоматов устанавливается устройство, распределяющее маргарин па необходимое количество потоков.

|

|

W"

■f I v

І і j.

< Зыхсд npoaytfmo

Рис. 28. Распределительное устройство, общий вид: ■привод; 2 — пробковый кран; 3 —патрубки; 4 — патрубок; 5 — рама

Техническая характеристика аппарата

Производительность, т/ч. . . . 2,5—2,8

Условный проход крана, мм. . . 22

Частота вращения пробки, об/мин 200 Электродвигатель:

Тип.................................................................. А02-21-4

Мощность, кВт...................................... 1,1

Частота вращения, об/мин. 1400 Редуктор:

Тнп...................................................... Двухступенчатый

Цилиндрический

Передаточное число. . . . 1 :7,1 Габариты, мм:

Длина................................................... ~815

Ширина................................................ 530

|

>\ Выход npixitjx'ma |

|

ПЗ |

Высота.................................... і ~755

|

7 |

|

97 |

Масса, кг........................................ ] . 130

Двухцилиндровый смеситель служит для механической обработки переохлажденной эмульсии маргарина или кулинарных жиров. Смеситель состоит из двух одинаковых цилиндров, приводимых в движение от электродвигателя. На валу цилиндра установ

лены специальные перемешивающие устройства. Смеситель не имеет искусственного охлаждения. Имеется возможность обработки продукта на одном цилиндре.

Техническая характеристика аппарата

|

2500 2 115 10 1460 1684 1100 1300 828 |

Производительность, кг/ч.

Количество цилиндров, шт

Частота вращения валов, об/мин

Электродвигатель: мощность, кВт частота вращения, об/мин

Габариты, мм: длина. ширина высота.

Масса, кг

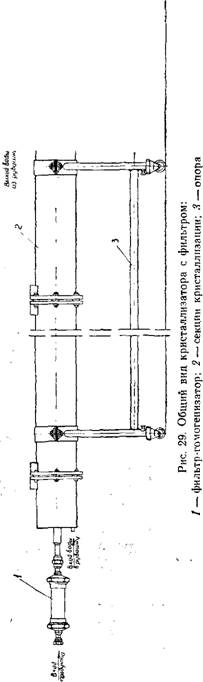

Кристаллизатор (рис. 29) предназначается для формирования структуры маргарина. В нем в основном заканчивается процесс кристаллизации и маргарин приобретает однородность.

Основными узлами кристаллизатора являются: фильтр-гомогенизатор 1, три секции кристаллизации 2 и опора <3.

Фильтр служит для улавливания случайно попавших в эмульсию механических примесей и дополнительной обработки переохлажденной эмульсии. Он представляет собой сварной цилиндр, внутри которого вложены три фильтровальных стакана. Фильтровальный стакан состоит из двух фланцев, стянутых четырьмя стяжками. Между двумя фланцами расположены фильтровальные цилиндрические решетки: внутренняя с отверстиями 5 мм и наружная тканая сетка с ячейками 1X1 мм из нержавеющей проволоки.

Кристаллизатор состоит из трех секций. Входная секция подсоединяется со стороны фильтра. Внутренняя полость ее выполнена в виде конуса. Другие секции представляют собой цилиндры. Для соединения между собой у торцов каждой секции приварены фланцы. Все три секции имеют рубашки. Обогревающая вода подается в рубашку входной секции, откуда через специальную уплотнительную втулку во фланцах последовательно поступает в рубашки других секций.

Кристаллизатор с фильтром устанавливается на опору, выполненную в виде сварной рамы на четырех колесах, позволяющих перемещать их.

Техническая характеристика аппарата

|

178 24—30 13—17 Нержавеющая сталь |

Диаметр внутренний, мм. Температура, °С:

Обогревающей воды.

Маргарина на выходе. Материал

Габариты, мм:

TOC \o "1-3" \h \z длина.................................................................. 2715

Ширина................................................ 364

Высота............................................................ 700-720

Масса, кг..................................................... 156

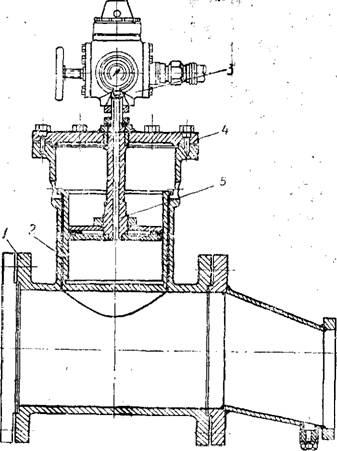

Компенсирующее устройство (рис. 30) служит для преобразования непрерывного процесса в периодический при подаче маргарина на фасовочную машину.

|

Рис -30. Компенсирующее устройство в разрезе / — корпус; 2 — корпус поршня; 3 — редуктор давления воздуха; 4-—крышка; 5 — сварной поршень |

В период, когда фасовочный автомат не принимает маргарин (ввиду цикличности его работы), компенсирующее устройство обеспечивает непрерывный процесс подачи маргарйна в кристал лизатор.

Техническая характеристика аппарата

Рабочее давление воздуха после редуцирования, МПа 0,25—0,30

Компенсирующий объем до открытия

Сбросного отверстия, дм3 . ...................... 1,05 Общий компенсирующий объем без учета истечения через сбросное отверстие, дм3...................................................................... 1,41

Габариты, мм:

Длина............................................................ 485

Ширина (диаметр) .... 290

Ізьісота................................................ 710±10

Масса, кг........................................................... 67

Фасовочные автоматы предназначены для формирования и упаковки маргарина в пачки весом 200 и 250 г.

Отечественная промышленность оснащена автоматами фирмы Бенхиль (входят в линию Джонсон), А1-МЛМ-11 (входят в линии

|

|

Рис, 31. Общий вид автомата для фасовки маргарина А1-МЛМ: 1—пульт управления; 2—верхние ограждения (в открытом положении); 3 — рукоятка для включения. муфты сцепления машины; 4 — патрубок подачи маргарина из кристаллизатора; 5 — переключатель; 6 — бабина

Al-MJIM и А1-ЖЛУ), а также автоматами карусельного типа М6-АР2М.

Производительность автомата А1-МЛМ-11 и Бенхиль от 95 До 110 пачек в минуту. Размер пачек в мм: 98x51X42 — при 200 г; 98x51x52 —при 250 г. Производительность автомата М6-АР2М 70—95 пачек в мин. Размер пачек в мм 98x51 X (42±2).

Автомат Аі-МЛМ-11 (рис. 31) состоит из формовочной и оберточной секций и приводится в движение через редуктор электродвигателем мощностью 2,2 кВт. Основу автомата составляет барабан с четырьмя формовочными камерами, расположенными под углом 90° по отношению друг к другу. Каждая камера имеет поршень. Наполнение камеры происходит при установке ее в горизонтальном положении перед компенсирующим устройством, которое обеспечивает преобразование непрерывного потока охлажденной эмульсии в периодический. Барабан вращается с тактом 90°. Когда он останавливается, поршень, находящийся в положении наполнения, втягивается с помощью кулачка. Нижнее положение поршня регулируется маховичком, посредством которого устанавливается точная масса брикета. Одновременно с наполнением происходит выталкивание бруска поршнем, находящимся в вертикальном положении. Вытолкнутый брусок попадает в завертывающее колесо, расположенное непосредственно над формовочным барабаном. Брусок завертывается в пергамент или каширо - ванную фольгу и выталкивается на транспортер.

Правильность подачи бумаги контролируется регистрирующим устройством (бумага перфорируется). Бумага разрезается на листы нужного размера гильотиной роторного типа с верхним движущимся и нижним закрепленным ножами. Отрезанный лист бумаги подхватывается специальными захватами для бумаги, транспортируется к месту выталкивания бруска маргарина из формовочной камеры и накладывается на него сверху.

Компостерные цифры изготавливаются методом отливки иголок из олова в специальном приспособлении из трех пластин (рис. 32). Первая из них имеет десять отверстий призматической формы, предназначенных для заливки корпусов компостерных цифр.

|

|

|

Рис. 32. Приспособление для изготовления компостерных цифр: 1 — пластина № 1; 2 — пластина № 2; 3 — пластина № 3; 4 — нож; 5 — ручка |

Вторая пластина заполнена контурами цифр 1, 2, 3, 4, 5, 6, 7, 8, 9, 0, выполненными сверлом диаметром 1 мм для фиксирования иголок компостерных цифр,

Третья пластина гладкая, с двумя выработками по плоским сторонам для фиксирования высоты иголок над корпусами компостерных цифр (7 и 8,2 мм).

Все пластины соединяются друг с другом винтами и болтами. Сверху закрепляется нож с ручкой для срезания излишков олова после заливки цифр. Приспособление позволяет в короткий срок (1—2 ч) изготовить полный комплект компостерных цифр с большой точностью. На изготовление комплекта расходуется 50—60 г олова. Цифры изготовляются следующим образом: в отверстия

|

Рис. 33. Автомат марки М6-АР2М для расфасовки маргарина в пачки: 1 — маховнк для регулировки массы пачки; 2 — кнопка управлення; 3 — компенсационный поршень; 4 — предохранительный щнт; 5 — транспортер; 6 — подъемник; 7 — кулачок толкателей; 8 — рычаг для включення сцепления редуктора и шнеков; 9—стойка; 10— маховик для ручного прокручивания автомата; И — вал; 12 — вариатор; 13 —- рычаг для прокручивания Автомата |

Контуров цифр вставляют изготовленные иголки острием вниз, длина иголок должна быть на 0,5—1 мм меньше высоты компостерных цифр, концы иголок протравливают кислотой, нож устанавливают пазом над отверстиями. Олово подогревается, а также прогревается предварительно форма. В паз ножа заливают олово. При достижении оловом кашеобразного состояния излишки его

Срезают. После затвердевания олова приспособление разбирают и извлекают компостерные цифры, затем их маркируют.

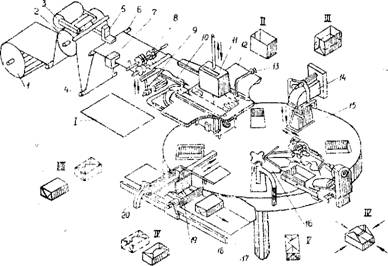

Автомат М6-АР2М (рис. 33) карусельного типа служит для расфасовки маргарина в пачки весом 200 г.

Автомат выполняет следующие технологические операции (рис. 34): лента упаковочного материала 1 с рулона подается на барабан подачи пергамента 2, прижимной валик 3, компенсационный валик 4, механизмы прижима 5 и направляющий валик 6, затем под компостер 7, который наносит дату на упаковочный материал. С помощью регулируемых секторов 8 упаковочный материал

|

Рис. 34. Технологическая схема работы автомата М6-АР2М: 1 — лента упаковочного материала; 2—барабан подачи пергамента; 3— прижимной валик; 4 — компенсационный валик; 5 — механизм прижима; 6 — направляющий валик; 7—компостер; 8—регулируемые секторы; 9 — ножи: 10 — рычаги; 11— пуансон; 12 — матрица; 13 — щуп; 14 — дозатор; 15 — гнездо формующего стола; 16—механизм заделки; 17 — транспортер; 18 — механизм подпрессовки; 19 — пере - ворачиватель; 20 — съемник пачек |

Проходит между ножами 9, которые отрезают ленту (развертку) определенной длины (поз. I). Рычагами 10 и секторами развертка подается на формующую матрицу 12 под пуансон 11. Щуп 13 контролирует наличие развертки на матрице. Если развертки нет, автомат останавливается. При наличии развертки пуансон опускается и проталкивает ее через матрицу 12, придавая форму пачки (поз. II) и вставляя в гнездо формующего стола 15. Дозатор 14 заполняет пачку (поз. III) определенной порцией продукта, а механизм заделки 16 заворачивает пачку (поз. IV). Механизм подпрессовки 18 придает пачке окончательную форму. Выталкиватель

|

Рис. 35. Общий вид укладочного автомата: 1 — разгрузочный стол; 2— корободержатель; 3 — закрыватель клапанов короба; 4 — магазин; 5 — электрошкаф; б— станина; 7 — пневмосистема; 8 — механизм толкателя пачек; 9 — магазин; 10—механизм стола; 11—образователь короба; 12 — механизм перемещения короба; 13 — пневмосистема; 14 — станина |

Выталкивает пачку (поз. VI) из гнезда формующего стола, съемник пачек 20 передает ее на переворачиватель 19, который переворачивает пачку закрытой стороной вниз (поз. VII). Затем пачка поступает на транспортер 17, с которого она поступает в упаковочный автомат.

Техническая характеристика аппарата

Производительность, пачек в минуту 70—95

Тип автомата................................................ Карусельный

Способ дозирования...................................... Объемный

Точность дозирования, % !±1,5

Электродвигатель: АОЛ2-31-4

Мощность, кВт.............................................................. 2,2

Частота вращения, об/мин. . 1430 Габариты, мм:

Длина.................................................. ,4450

Ширина................................................ 1470

Высота................................................. 1540

Масса, кг................................................................... 1300

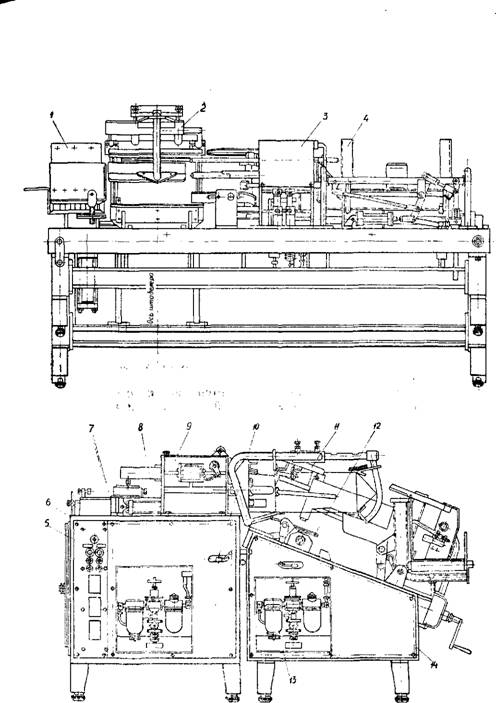

Автомат для укладки пачек в картонные короба (рис. 35) состоит из двух частей: укладочной и раскрывания короба. Обе части автомата жестко соединены между собой с помощью планки и соединительных болтов.

Основной частью укладчика является магазин с приемной площадкой, стол и механизм толкателей (верхнего и нижнего).

|

9 ——

1— магазин; 2— нижняя заготовка; 3— оформление корпуса короба; 4, 5, 6— оформление короба из заготовки; 7 — готовый короб для заполнения; 8— укладчик; 9— приемный стол; 10 — приемная площадка; 11 — пачки маргарина для укладки; 12, 13, 14 — заполненный короб |

Основной частью узла раскрывания короба являются магазин для заготовок коробов, механизм образователя короба, механизмы перемещения коробов и закрывателя клапанов короба.

Технологическая схема работы автомата следующая (рис. 36). Из магазина нижняя заготовка 2 перемещается в секцию форми

рования коробов. Во время перемещения заготовки между клагіа - нами заготовки образуется щель, куда вводится штырь. При повороте штыря заготовка раскрывается и оформляется корпус короба 3. Сначала поднимается верхний задний клапан дна и закрываются два боковых задних клапана 4. Вслед за этим закрываются верхний и нижний задние клапаны дна коробки. Одновременно с этим поднимается верхний клапан открытой стороны короба 5. После этого готовый короб 6 перемещается на транспортере в секцию загрузки пачек. Пачки маргарина непрерывным потоком по транспортеру поступают в укладчик 8. Пять пачек заходят на приемную площадку 10, толкатель сталкивает пачки на приемный стол 9. Стол опускается на высоту пачки (42 мм). Пачки с транспортера снова заходят на площадку 10, и процесс повторяется. После набора на столе четырех рядов пачек последние толкателем перемещаются в кассету, на которую предварительно одет короб 7, одновременно с пятым рядом пачек с транспортера. После наполнения короба корободержатель опускает короб 12 (поворачивает вниз), толкатель транспортера сталкивает короб в секцию выгрузки на разгрузочный стол, где он устанавливается в вертикальном положении 13, а затем скатывается по наклонной плоскости.

Техническая характеристика автомата

Производительность, пачек в минуту 70—110

Время одного цикла, с 54,6

Принцип работы........................................... Электропневматический

Давление в пневмосети, МПа. . 0,4

Расход воздуха, м3/час.... 1,0 Размеры с автоматом для формирования коробов, мм:

Длина................................................... 3040

Ширина........................................................... 1550

Высота................................................. 1195

Масса, кг................................................................. 840

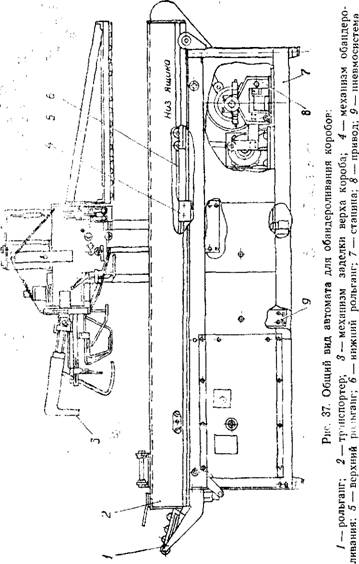

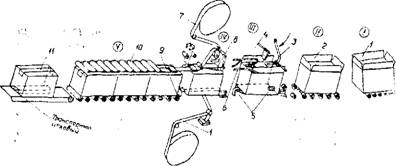

Автомат для заделки и обандероливания гуммированной лентой коробов (рис. 37) работает по следующей схеме (рис. 38).

|

^ врг |

Заполненные пачками маргарина картонные короба поступают на наклонный рольганг (поз. I, операция 1). Наклонный рольганг поднимается и передает короб на роликовый транспортер. Роликовым транспортером короб подается до упора с выключателем, при этом происходит открытие нижних продольных клапанов (поз II, операция 2). В поз. III закрывается верхний продольный клапан (операция 4), закрывается задний клапан (операция 3), впрыскивается клей на нижние и на передние верхние клапаны (операция 5), а затем закрываются боковые створки (операция 6). В поз. IV происходит подача гуммированной ленты и приклеивание ее к передней части короба (операция 7), впрыскивание клея на

|

|

І

Заднюю верхнюю створку (операция 8), отрезка и прикатывание торцов лент (операция 9).

Затем короба поступают па рольганг (поз. V), где осуществляется выдержка их для надежного склеивания и наносятся

|

Рис. 38. Технологическая схема работы обандероливающего автомата: 1, 2 — заполненный короб; 3 — закрытие нижнего клапана; 4 — закрытие верхнего переднего клапана; 5 — впрыскивание клея на нижние и передние верхние клапаны; 6 — закрытие боковых клапанов; 7 — приклеивание гуммированной ленты к передней части короба; 8 — впрыскивание клея на заднюю верхнюю створку; 9 — отрезка и прикатывание торцов лент |

Печатным механизмом переменные реквизиты. Готовая продукция выдается на цеховой транспортер.

Техническая характеристика автомата

Производительность, коробов в минуту, до......................................... 18

Тип автомата................................................ Линейный

Принцип действия......................................... Пневматический,

Импульсно-пернодический

Размеры коробов, мм:

Длина............................................ . 200—570

Ширина.......................................... . 185—440

Высота.................................... 95—400

Материал коробов. . . . .. Картой калиброванный 1650 s /м2

(финский), толщина 2,5 мм. . > •• [2] ■ Картон коробочный марки В, тол - •».!• •«! пиша 2,5 мм. Марки Г, толщина ■ , , 3 мм по ГОСТ 7933—56. Картон

> ґ:' 1 > гофрированный марки Т по ГОСТ

7376—55

Леита для обандероливання. . Бумага-основа для клеевой

. (! ' . ленты марки Б. ГОСТ 10459—63,

' " масса 1 ма 70 г, ширина 50—75 мм,

" "ї гуммированная клеем костным марки «Экстра» или «Высший сорт» ГОСТ 2067—47 Клей для склеивания створок. . Эмульсия поливинилацетатная

Марки ВВ, ГОСТ 10002—62 Мощность электродвигателя, кВт. . 1.1

Частота вращения двигателя, об/мин 1500

Давление воздуха, МПа.... • 0,4—0,6

Расход воздуха, мэ/ч..................................... 3,6

Габариты, мм:

Длина...................................................................................... 3100

Ширина..................................................................................... 950

Высота.................................................................................... 1740

Масса, кг..................................................... 900

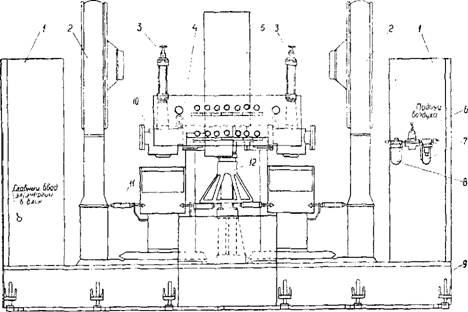

Автомат для наполнения маргарина в короба и взвешивания (рис. 39) предназначен для автоматического заполнения тары продуктом и взвешивания. Аппарат имеет левые и правые весы со шкалой, а также разливочные устройства и автоматический переключатель. Весы снабжены электронными блоками и кнопочным

|

Рис. 39. Автомат для наполнения и взвешивания маргарина в короба: 1 — электронные блоки; 2 — циферблатные весы; 3 — электромагнитные клапаны; 4 — распределительная панель; 5—переливной клапан; 6 — регулятор давления; 7—воздушный фнльтр; 8 — воздушный лубрикатор; 9— сборная рама; 10—разливочное устройство; 11 — пневматический удержатель; 12 — маховик ручной Регулировки |

Вым клапаном устанавливается маховик ручной регулировки на Ю, 15 и 20 кг.

Весы снабжены автоматическим тарированием, электроконтактами и регулируемым указателем шкалы для взвешивания продукта по «нетто».

На шкале имеются два указателя: первый, регулируемый механизмов весов — для определения массы тары; второй, передвигаемый вручную — для определения массы «нетто».

Техническая характеристика аппарата

|

Производительность, т/ч. . . 2,5 Вид расфасовки—короба, емкость, кг 10; 15; 20 Режим работы весов, включен/ч. . 63—125 Расход воздуха, м3/ч.... 4,0 Давление воздуха, МПа.... 0,6 Бак возврата (рис. 40) предназначен для приема неохлажден-

Рис. 40. Бак возврата: 1—корпус с рубашкой и змеевиком; 2 — крышка; 3 — рама привода; 4 — привод; 5 — вал с мешалкой |

Устройства в период до установления нормального режима охлаждения, и избытка маргарина, поступающего от компенсирующего устройства. Он представляет собой цилиндрическую емкость из нержавеющей стали с мешалкой, устанавливаемую на четырех опорах и имеющую водяную рубашку и змеевик. Обогрев с помощью рубашки осуществляется так же, как и у смесителей, через эжектор. В змеевик предусматривается подача воды, подогрев которой производится в специальной установке. В баке возврата маргарин расплавляется и насосом перекачивается в смесители.

Технологическая характеристика аппарата

Объем, м3:

Полный................................................ 1,43

Рабочий.............................................................. 1,18

Тіш перемешивающего устройства Мешалка рамная

Частота вращения мешалки, об/мин 31 Электродвигатель:

Мощность, кВт...................................... 5,5

Частота вращения, об/мин. . . 1450

Материал..................................................... Сталь Ст. 3

Габариты, мм:

Ширина................................................ 1420

Высота корпуса.................................................. 1622

Высота полная....................................... 2710

Масса, кг..................................................................... 715

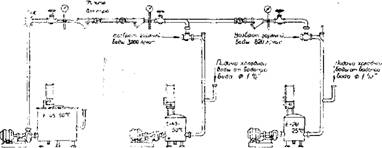

Установка для подогрева воды (рис. 41) предназначена для подготовки теплой воды заданной температуры для обогрева эмульсионных и продуктовых трубопроводов, кристаллизаторов, валов вытеснительного охладителя и змеевика бака возврата.

|

Рис. 41. Установка дли подогрева воды |

Установка состоит из трех бачков с насосами, в которых вода подогревается паром до температур:

20—25° С (обогрев кристаллизаторов и технологических труб, идущих от переохладителя к кристаллизаторам и к двухцилиндровому смесителю);

45—50°С (обогрев валов переохладителя и продуктовых трубопроводов до охладителя);

65—70° С (обогрев технологических труб от бака возврата к эмульсионным бакам, змеевика бака возврата).

В зависимости от количества и назначения используемой воды баки имеют различную емкость.

Система регулировки температуры воды в бачках основана на принципе автоматического регулирования в соответствии с настройкой температурного контроллера, который не является регистрирующим прибором. Автоматическая система функционирует следующим образом: вода, проходя через трубу, омывает термопатрон регулятора температуры. Чувствительный к малейшему изменению температуры термопатрои является частью автоматической системы, соединенной температурным контроллером. Изменение температуры воды дает соответствующий сигнал температурному контроллеру. Этот сигнал вызывает открытие или закрытие мембранного клапана, который регулирует подачу пара большего или меньшего количества по паровой трубе в водяную трубу через нагреватель, повышая или понижая температуру горячей воды. Манометр указывает на давление пара в системе после редукционного клапана.

|

8 |

Техническая характеристика аппарата

Скорость циркуляции (в л/ч) в системе установки для воды:

Т = 30°С............................................................... 1820

Т=50° С................................................................ 1820

Т=70° С................................................................ 3000

Емкость бойлеров для горячей воды, л

Т=30°С................................................................... 100

Т=50° С.................................................................. 200

Т=70° С............................................... 100

Расход пара на установку для горячей воды, кг/ч:

Т=30°С................................................................... 200

Т=50° С............................................... 200

Т=70° С.................................................................. 500

Давление пара, МПа...................................... 0,42—0,70

Давление сжатого воздуха для КИП,

МПа........................................................ 0,20—1,00

Насосы для воды:

Подача, м3/ч.......................................... 6

Напор, м......................................................... 20,3

Электродвигатель:

Мощность, кВт................................................ 1,5

Частота вращения, об/мин. . 3000 Габариты, мм:

Длина............................................................ 7460

Ширина......................................................... 2000

Высота................................................. 3290

Масса, кг...................................................... 600