Основное оборудование

|

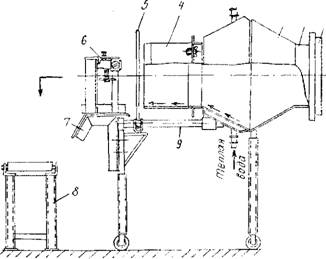

Смеситель (рис. 44) служит для приготовления грубой эмульсии, он представляет собой емкость овальной или цилиндрической |

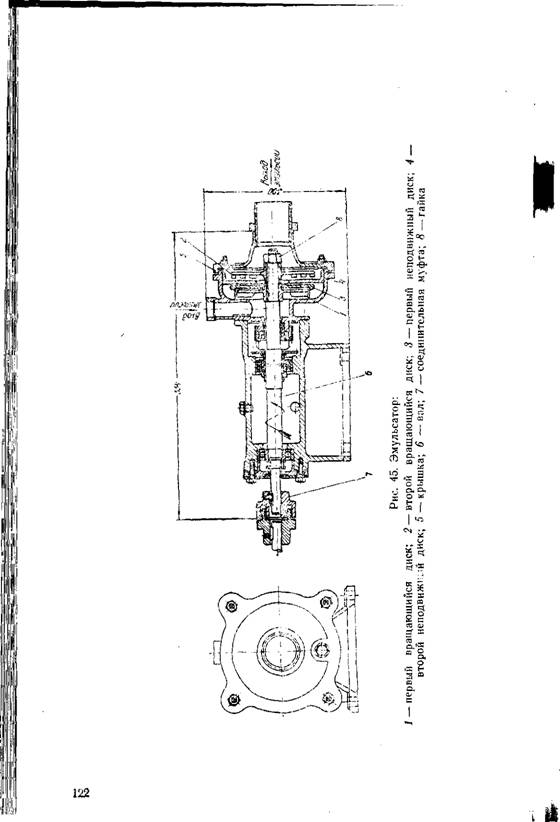

Работает эмульсатор только под заливом и обеспечивает подачу эмульсии на высоту до 5 м. Регулировки не требует. Смазка

Подшипников эмульсатора осуществляется через корпус, в который заливается машинное масло. Муфта сцепления эмульсатора с электродвигателем должна быть ограждена. Правильность сборки эмульсатора имеет первостепенное значение. Первым вставляется диск с радиально расположенными ребрами без разрезов для зубьев. Сторона диска с ребрами должна прилегать к стенке кожуха эмульсатора. Диск имеет шпоночную канавку для крепления его на валу.

Вторым вставляется неподвижный диск с крыльчатками, расположенными по окружности. Сторона диска с большим выступом крыльчаток вставляется внутрь и в нее плотно входит гладкая сторона первого вращающегося диска.

Третьим вставляется неподвижный диск с зубьями. Гладкая поверхность этого диска должна входить внутрь и соприкасаться с крыльчатками второго диска.

Четвертым вставляется вращающийся диск, закрепляемый на валу эмульсатора шпонкой. В радиально расположенные разрезанные ребра этого диска входят зубья предыдущего диска, при этом гладкая сторона диска находится снаружи. Подвижные диски крепятся на валу гайкой с левой резьбой. После сборки дисков устанавливается крышка эмульсатора, которая закрепляется четырьмя барашками.

Техническая характеристика аппарата

Производительность, кг/ч.... 100—3000

Напор, м................................................................. 5

Электродвигатель:

Мощность, кВт...................................... 1,5—2,0

Частота вращения, об/мии. . 1450 Габариты, мм:

TOC \o "1-3" \h \z длина.................................................................... 554

Ширина.................................................................. 280

Высота................................................. ............... 30 0

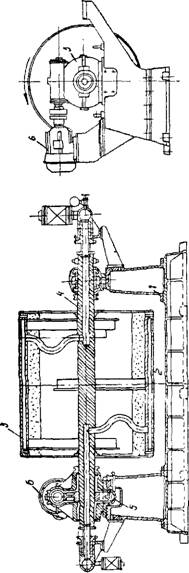

Холодильный барабан (рис. 46) с непосредственным испарением аммиака служит для охлаждения эмульсии маргарина. Он состоит из двух цилиндров, вставленных один в другой, вала, приемной каретки, ножа, регулировочного валика и редуктора, соединяемого с электродвигателем. Между цилиндрами холодильного барабана имеется пространство, общий объем которого 0,19 м3. Это пространство является камерой испарения аммиака.

Наружный цилиндр барабана изготовляется из специальной стали и сверху закрывается кожухом. Внутренняя поверхность второго цилиндра изолирована пробкой или другим изоляционным материалом.

|

J. I.' |

Вал длиной 2290 мм проходит посредине внутреннего цилиндра барабана и опирается на два скользящих подшипника. Вал с обоих концов имеет каналы длиной по 450 мм, соединяемые с камерой испарения патрубками и служащие для подачи жидкого аммиака

A, о ь м

. к

Га я

|

Л |

* л

<ц

Я

33

4 я

|

X |

О

\o

A

Ск

Я!

К *

>>

|

|

Оч Й I

В камеру испарения и отвода аммиака из камеры испарения в виде паров. Вал изолируется так же, как и поверхность внутреннего цилиндра. Приемная каретка служит для приема эмульсии и подачи ее на поверхность барабана. Прижатие каретки к поверхности барабана регулируется специальными вингами с маховиками. Каретка имеет рубашку для подогрева эмульсии. Равномерность подачи эмульсии в каретку по всей ее длине осуществляется специальной трубой с отверстиями.

Нож, служащий для съема охлажденной эмульсии в виде стружки с поверхности барабана, установлен на двух вращающихся цапфах и прижимается к поверхности барабана при помощи двух болтов с маховиками. Нож изготавливается из бронзы или из специального сплава, твердость которого ниже твердости металла наружной поверхности барабана.

Регулирование толщины слоя эмульсии, наносимой па поверхность барабана, ведется при помощи валика, который вращается в обратную сторону по отношению к вращению цилиндра барабана. Валик приводится во вращательное движение от главного вала через цепь Галля.

Редуктор — червячный, двухзаходный, правый, с модулем 9 и с частотой вращения 140 об/мин. Червячная шестерня редуктора имеет 54 зубца, модуль Я частоту вращения 60—70 об/мин. Сальники имеют надежные уплотнения, не допускающие проникновения аммиака наружу. Редуктор барабана смазывается специальным маслом (смесь машинного масла с веретенным) с температурой застывания от —12 до —18°С.

В целях обеспечения нормальной работы холодильного барабана один раз в неделю проверяют его балансировку и ежедневно производят регулировку ножа.

Периодически из межстенного пространства барабана производится слив попавшего с хладагентом смазывающего масла. После слива масла барабан рекомендуется продуть сжатым воздухом.

Не допускается мытье межстенного пространства растворами щелочей, спиртом и т. п. Во избежание взрыва запрещается мыть холодильный барабан горячей водой, не убедившись в тщательном отсосе аммиака из межстенного пространства.

Техническая характеристика аппарата

|

1700 5,93 0,19 0,08—0,25 От —17 до —20 10.1 1460 54 |

Производительность, кг/ч. Площадь поверхности охлаждения, м2 Объем межтрубного пространства,

Занимаемый аммиаком, м3 . Рабочее давление аммиака на всасывающей линии компрессора МПя Температура аммиака на выходе, °С Электродвигатель:

Мощность, кВт

Частота вращения, об/мин Частота вращения:

Барабана, об/мии

TOC \o "1-3" \h \z регулирующего валика... 68

Габариты, мм:

Длина................................................... 3125

Ширина................................................ 1750

Высота................................................. 2110

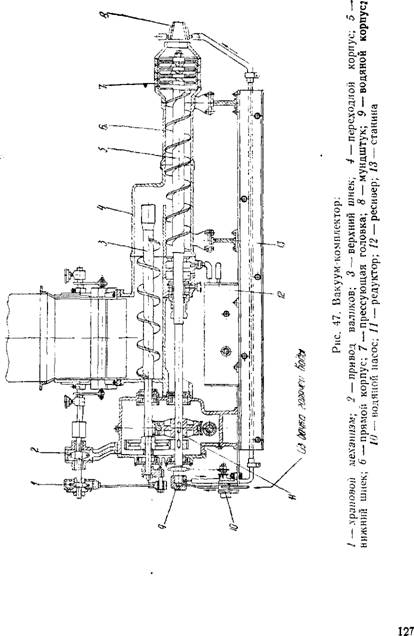

Вакуум-комплектор (рис. 47) предназначен для механической и пластической (экструзнонной) обработки и деаэрации маргарина. Состоит из следующих основных деталей и узлов: двух питательных валиков, периодически или непрерывно вращающихся навстречу друг другу, верхнего шнека, нижнего шнека, прессующей головки, мундштуков с обогревом, ресивера, вакуум-насоса, водяного насоса и редуктора. Питательные валики — внутри пустотелые, крепятся на опорных втулках. Над валиками находится питающая коробка, соединенная с бункером. Валики приводятся в движение от храпового механизма (в случае периодического вращения), соединенного с приводом валиков.

Очистка валиков от маргарина осуществляется специальными ножами (скребками).

Верхний шнек вакуум-комплектора имеет пять витков, вращается по ходу часовой стрелки со скоростью 35 об/мин. Обогрева не имеет.

Нижний шнек расположен под верхним. Шнек имеет семь витков, вращается против часовой стрелки и делает 107 об/мин. Вал нижнего шнека пустотелый. Для обогрева обрабатываемого маргарина в пустотелый вал помещена труба, по которой внутрь вала водяным насосом подается теплая вода. Привод насоса осуществляется от вала шнека через цепь Галля. На конце вала нижнего шнека при помощи шпонки насаживаются ножи прессующей головки.

Прессующая головка состоит из одного трехлопастного ножа и трех четырехлопастных ножей, закрепленных гайкой, завинчиваемой на конце нижнего шнека. Между ножами установлены четыре тела сопротивления, выполненные в виде неподвижных дисков с фигурными вырезами. Верхний шнек и прессующая головка закрыты специальными съемными корпусами.

Мундштук имеет водяную рубашку, соединяется с переходным патрубком и общей системой обогрева вакуум-комплектора.

Ресивер обеспечивает спокойную, без толчкоз работу вакуум - насоса. Вакуум-насос обеспечивает получение вакуума в системе до 5,3-103 Н/м2 (400 мм рт. ст.). Редуктор вакуум-комплекторя имеет червячную передачу. Червяк редуктора четырехходовой, правый модуль 8. Черзячная шестерня редуктора имеет 36 зубцов, модуль 8. Редуктор смазывается машинным маслом.

Во время работы вакуум-комплектора нельзя очищать внутреннюю часть мундштука. Категорически запрещается проталкивать рукой маргариновую стружку в щели между валиками.

|

|

|

Техническая характеристи |

Ка аппарата |

|

Производительность, кг/ч, до |

1700 |

|

Электродвигатель: |

|

|

Мощность, кВт...................................... |

7,4 |

|

Частота вращения, об/мин |

970 |

|

Частота вращения верхнего шнека, |

|

|

Об/мин..................................................... |

36 |

|

Частота вращения нижнего шнека, |

|

|

Об/мин..................................................... |

107 |

|

Температура обогревающей воды, °С |

28—30 |

|

Редуктор.................................................... |

Червячный, |

|

Модуль 8 |

|

|

Габариты, мм: |

|

|

Длина.................................................. |

3000 |

|

Ширина................................................ |

1123 |

|

Высота................................................. |

1408 |

|

Масса, кг..................................................... |

1800 |

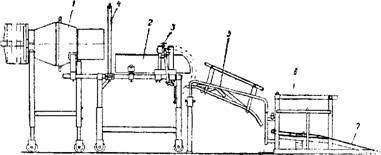

Насадка Журавлева (рис. 48) для упаковки маргарина в крупную тару до 25 кг (ящики, короба). Насадка состоит из формующей насадки, приємного столика и рольганга.

|

Рис. 48. Насадка для упаковки монолита до 25 кг (насадка Журавлева): |

T Отрадотанная n Soda

І — фланец; 2 — цилиндр; 3 — формующая насадка; 4 — мундштук; 5—режущее устройство; 6 — ітодпрессующее устройство; 7—наклонная площадка; 8 — приемный рольганг; 9 —

Штанги

Формующая насадка 3 представляет собой два усеченных конуса, соединенных между собой большими основаниями. Один конус, служащий для расширения массы, имеет малое основание

круглого сечения и второй конус — прессующий, с малым основанием прямоугольного сечения, по форме ящика. Малое основание конуса расширения соединяется с цилиндром 2, на который надет фланец 1\ при помощи фланца формующая насадка присоединяется к вакуум-комплектору. К малому основанию прессующего конуса приваривается мундштук 4 прямоугольной формы по внутреннему размеру ящика.

Приемный столик состоит из наклонной площадки 7, режущего устройства 5, представляющего собой согнутую в виде прямоугольника трубу диаметром 15 мм, концы которой соединены струной, служащей для обрезки монолита после укладки его в ящик; подпрессующего устройства 6, состоящего из рамы, двух стоек с зацепами и двух опорных пальцев. На пальцы насаживается рама. Стойки привариваются к направляющим, а в стойки вставляют зацепы, назначение которых удерживать раму в верхнем положении с помощью пружин. Положение зацепов изменяется регулировочными болтами, при этом рама должна легко защелкиваться зацепами, а под давлением ящика, движущегося с брусом маргарина, легко откидываться з нижнее положение. Во избежание шума при откидывании рамы на стойках установлены резиновые компенсаторы. Все части приемного столика хромируются, а зацепы и рама подвергаются закалке.

Приемный столик и режущее устройство соединены с формующей насадкой двумя штангами 9, которые закрепляются в муфтах, приваренных к рубашке формующей насадки. Рольганг 8 служит для принятия яшика с уложенным в него монолитом.

|

9 |

|

129 |

Комбинированная насадка для бочек с подъемником для пустой тары (емкостью от 40 до 120 кг) (рис. 49) отличается от

|

Рис. 49. Комбинированная насадка для бочек: / — формующая насадка; 2 — люлька; 3—подпрессующее устройство; 4 — режущее устройство; 5 — спусковое приспособление; 6 — площадка; 7—наклонная площадка |

Вышеописанных насадок малым размером формующей насадки, так как образование монолита по форме тары (при работе данной насадки) осуществляется непосредственно в бочке. Комбиниро-

Ьаййая насадка для бочек состоит из формующей насадки и іпри - емного столика. Формующая насадка имеет малое основание прессующего конуса круглого сечения, диаметр которого меньше диаметра любой бочки.

Приемный столик состоит из люльки 2. подпрессующего устройства режущего устройства 4, спускового приспособления 5, площадки б и наклонной площадки 7. Подирессующее устройство выполнено по тому же принципу, что и у столиков для прямоугольной и квадратной тары, но более жесткой конструкции.

Опускание рамы осуществляется с помощью рычагов. Люлька удерживается в горизонтальном положении одним рычагом с роликом, обеспечивающим ее полное опускание и подъем. При горизонтальном положении люльки рычаг фиксируется, а ролик упирается в днище люльки. При наклонном положении люльки рычаг выводится из фиксатора, а ролик отходит от днища люльки.

Спусковое приспособление и площадка отсоединены от приемного столика, что обеспечивает спокойную (без толчков) работу приемного столика и устраняет расшатывание его узлов при спуске наполненной бочки. Спусковое приспособление может перемещаться в зависимости от емкости тары. Изготовляется оно из железа. Площадка имеет форму прямоугольника и состоит из двух днищ, мощных компенсаторных пружин. Верхняя площадка (днище), находясь в нерабочем состоянии, под действием пружин приподнята под углом. При поступлении на площадку наполненной бочки пружины сжимаются и верхняя площадка принимает горизонтальное положение, смягчая удар.

На углах площадки установлены четыре стойки. В верхней части задних стоек на муфтах имеются два захвата, которые соединяются с передними стойками через регулировочные болты с надетыми на них пружинами, соединяющимися со стойками через отверстия приваренных к ним муфт. Так как спусковое приспособление и площадка отделены от приемного столика, площадка укрепляется на полу с помощью анкерных болтов, вставляемых в прорези, для ее регулировки.

Плавность спуска бочки обеспечивается специальными захватами, удерживающими бочку в вертикальном положении.

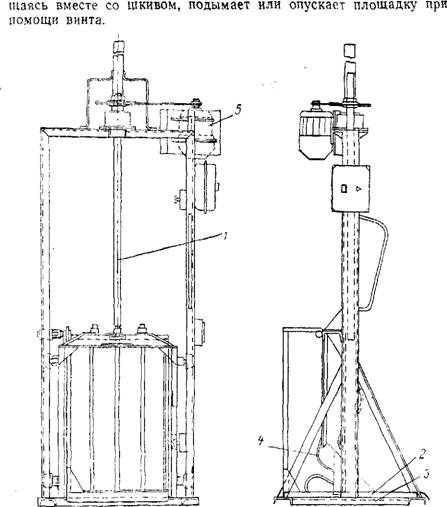

Подъемник Журавлева (рис. 50) служит для подъема и подачи пустых бочек на приемный столик насадки. Он состоит из вращающейся на 90° площадки 2 и винта 1, соединенных между собой.

Для поворота площадки на 90° имеется направляющая 4. В подъемнике расположены две площадки — одна неподвижная-?, другая подвижная 2. В неподвижной площадке имеются прорези, в которые входят направляющие подвижной площадки.

При помощи установленных электроконтактов подвижная площадка может фиксироваться в любом положении. Подвижная площадка приводится в движение через передачу со шкивом, надетым на втулку с внутренней ленточной резьбой, которая, вра-

|

Рис. 50. Подъемник конструкции Журавлева для пустых бочек: /— винт с ленточной резьбой; 2 — вращающаяся площадка; 3 — неподвижная площадка; 4 — направляющая для поворота площадки; 5 — Электромотор |