Методы получения чистого пара

Требования к чистоте пара чрезвычайно высоки. Суммарное содержание примесей, на-

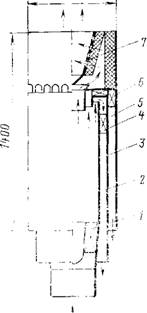

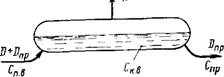

Рнс. 15.1. Влияние давления на качество пара прямоточного котла, Ркр>Р>Р2>Рз.

Пример, в перегретом паре СКД не превышает 40—50 мкг/кг. Методы получения чистого пара зависят от типа установки.

В прямоточном котле рабочая среда (вода) безостаточно упаривается. При этом часть примесей откладывается на поверхностях нагрева, а часть переходит в пар и уносится им. С ростом давления концентрация примесей в паре увеличивается, качество пара приближается к качеству питательной воды (рис. 15.1). Продувки в прямоточном котле нет. Единственный путь получения чистого пара — это улучшение качества питательной воды. Качество выдаваемого прямоточным котлом пара нормируется по питательной воде [б].

В барабанном котле чистота насыщенного пара, а следовательно, и перегретого пара определяется качеством воды, из которой он получается. Чем меньше концентрация примесей в кипящей воде (при прочих равных условиях), тем чище пар. Наличие продувки в барабанных котлах позволяет улучшить качество циркулирующей в контуре воды, однако чрезмерно большая продувка снижает экономичность паротурбинной установки вследствие потери теплоты с продувочной водой.

Сепарация капельной влаги из пара. Для получения чистого пара прежде всего необходима возможно полная его осушка, т. е. сепарация капелек влаги из потока пара. К сепарационным системам предъявляются следующие основные требования: низкая влажность выдаваемого пара, высокая удельная паровая нагрузка, малое гидравлическое сопротивление.

Сепарация влаги основывается на разности плотностей воды и пара. Капля влаги в паровом объеме барабана подвержена воздействию двух противоположно направленных сил: подъемной силы и силы тяжести. Соотношение этих сил и длительность воздействия на каплю приводят либо к уносу капли паром, либо к осаждению ее на поверхность воды. Очевидно, больший эффект сепарации достигается при меньшей подъемной скорости пара в барабане, а для этого необходимо загрузить его по возможности равномерно по сечению.

|

|

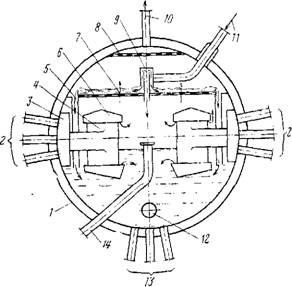

Наиболее простыми и вместе с тем эффективными устройствами, способствующими сепарации потока, являются дырчатые щиты, выполняемые из стальных листов с отверстиями диаметром 5—12 мм. Один дырчатый щит устанавливается на 300—150 мм ниже среднего уровня воды в барабане — подтопленный щит (в парогенераторах АЭС), другой в паровом объеме перед отводящими трубами — пароприемный потолок. Оба щита служат для равномерной загрузки барабана паром по сечению. Для равномерной раздачи пара при барботаже по всему горизонтальному сечению барабана необходимо под дырчатым листом создать сплошной паровой слой — паровую подушку. Условие устойчивого существования паровой подушки (см. § 13.1) определяется скоростью пара в отверстиях щита. Эта скорость зависит от давления. Чем выше давление, тем она меньше (рис. 15.2).

В барабан мощного котла из каждой парообразующей трубы поступает в среднем до 1000 кг/ч, а из отдельных труб и до 1500 кг/ч пароводяной смеси. Эти мощные потоки выбрасываются в барабан с большим запасом энергии, которую с целью минимального увлажнения пара необходимо погасить. Гашение кинетической энергии пароводяных струй также происходит в паросепарационных устройствах.

|

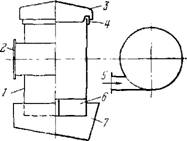

Рис. 15.3. Внутрибарабанный циклонный сепаратор. / — корпус; 2 — подводящий патрубок; 3— крышка; 4 — воротник; 5 — подвод пароводяной смесн; 6 — крестовина; 7 — под- |

В качестве основного паросепарационного устройства в мощных барабанных котлах применяют циклонные сепараторы пара, размещенные внутри барабана. Внутрибарабанный циклонный сепаратор (рис. 15.3) представляет собой цилиндрический вертикальный корпус диаметром 300—400 мм, к которому тангенциально подводят пароводяную смесь со скоростью 6—8 м/с. При входе в циклон кинетическая энергия пароводяного потока приводит к центробежному эффекту, поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз, а пар со скоростью около 1 м/с равномерно по всему сечению циклона выходит в паровой объем барабана из-под крышки (рис. 15.4). Крестовина в нижней части циклона преобразует вращательное движение воды в поступательное (вертикальное), и она спокойно, не закручиваясь, через поддон выходит в водяной объем барабана. Число циклонов в рабабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления: при диаметре 300 мм нагрузка на циклон принимается при 4, 10 и 15,5 МПа соответственно 4, 6 и 10 т/ч.

Внутрибарабанная циклонная сепарация эффективна, но связана с преодолением дополнительного гидравлического сопротивления, что должно учитываться в расчетах циркуляции.

В сепарационных схемах барабанных котлов широкое применение получили выносные циклоны, размещаемые вне барабана. Выносной циклонный сепаратор (рис. 15.5) представляет собой вертикальный коллектор диаметром 350—450 мм. Пароводяную смесь подводят тангенциально, благодаря чему процесс сепарации пара протекает так же, как и во внутрибарабанном циклоне. Высота циклона определяется суммой необходимых высот парового (1,5—2,5 м) и водяного (2—2,5 м) . объемов, что обеспечивает хорошую сепарацию и стабилизацию работы опускных труб контура циркуляции, присоединенного к выносному циклону.

В водоларовом тракте прямоточных котлов между топочными экранами и последующими за ними поверх-

|

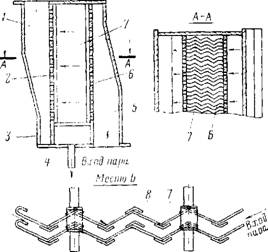

Рис. 15.4. Типовая схема внутрибарабанных устройств. 1 — барабан; 2 — парообразующие трубы; 3 — корой; 4 — циклон; 5 — сливной короб; 6 — крышка: 7 — дырчатый щит промывочного устройства; 8 — пароприемный потолок; 9 — раздающий короб питательной воды; 10 — иароотводящие трубы; И — подвод питательной воды; 12—окно в перегородке, разделяющей барабан на отсеки; 13 — опускные трубы; 14 — труба аварийного слива воды. |

1 — коллектор; 2 — подвод пароводяной смеси; 3 — за - вихритель; 4 — дырчатый щит; 5 — пароогводящая труба; 6 — воздушник; 7 — продувка; 8 — опускные трубы; 9 —1 подвод воды из барабана; 10 — крестовина.

|

|

|

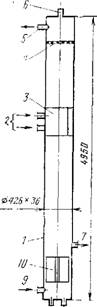

Рис. 15.6. Унифицированный встроенный (растопочный) сепаратор ВНИИАМ. |

|

M26*5D |

/ — коллектор; 2 — вставка за - внхрителя; 3 — завнхритель; 4 — конусный раздатчик; 5 — вход пароводяной смеси; 6 — выход пара; 7 ^ дренаж отсепариро - ванной влаги.

М/с 20

|

Р |

|

О Z Ч 6 8 10 МПа Рис. 15.7. |

Рис. 15.7. Скорость пара, при которой происходит срыв капель с поверхности жидкой пленки в зависимости от давления.

Рис. 15.8. Первичный центробежный сепаратор аксиального типа.

|

Ностями нагрева предусматривается растопочный узел, одним из главных элементов которого является встроенный сепаратор (подробно см. § 23.4). Он представляет собой вертикальный цилиндрический корпус с верхним вводом пароводяной смеси и одной ступенью сепарации в лопаточном аппарате (рис. 15.6). Капельная влага вследствие центробежного эффекта отбрасывается на стенки корпуса, стекает в кольцевую дренажную камеру и удаляется через боковой вывод. Осушенный пар выходит из сепаратора через нижнюю камеру. Описанная конструкция сепаратора и его размеры унифицированы, ори применяются для энергоблоков СКД 500, 800 и 1200 МВт. При движении влажного пара в трубе с умеренной скоростью влага выпадает на стенку и течет по ней в виде кольцевой пленки. Такой процесс называют пленочной сепарацией. Для эффективного разделения потока на пар и воду нельзя сильно увеличивать его скорость во избежание срыва капель влаги с водяной кольцевой пленки и выноса паром. Значения предельной скорости зависят от давления и паросодержания потока (рис. 15.7). В настоящее время турбины большинства АЭС работают на насыщенном паре. Поэтому в целях достижения большей экономичности пар должен содержать минимальное количество влаги, что достигается тщательной его первичной сепарацией и сепарацией с неболь- |

1 — завнхритель; 2 — циклон; 3 — канал первичного отвода от - сепарированной влаги; 4 — лопатки для прекращения вращения потока; 5 — канал вторичного отвода отсепарированной влаги; 6 —- сепарационные лопатки вторичного отвода; 7 — предосуши - тель.

Шим перегревом перед ЦНД. Технологическая схема сепарации определяется типом реактора.

|

ФШ |

|

Рис, 15.5. Типовой выносной циклонный сепаратор. |

|

Рис. 15.8. |

|

Lb |

|

1Z |

|

H |

В графито-водяных реакторах канального типа насыщенный водяной пар сепарируется в горизонтальных барабанах, расположенных вне реактора. На реактор большой мощности устанавливается несколько параллельно включенных барабанов. Так, в оеакторной установке РБМК-Ю00 (мощность 1000 МВт) таких барабанов-сепараторов четыре. Барабаны-сепараторы изготавливаются из углеродистой стали 22К и по всей внутренней поверхности покрываются слоем из нержавеющей стали. Диаметр барабанов 2,3 м, длина 31 м. Схема включения барабанов-сепараторов реактора РБМК-1000 показана на рис. 24.13. Размеры барабанов и их количество не связаны с габаритами реактора, и потому они выбираются из условий достижения максимальной осушки пара. Это позволяет отказаться от специальных сложных сепарирующих аппаратов, максимально использовать эффект осадительной сепарации и применить простейшие и вместе с тем достаточно эффективные устройства

В виде подтопленного щита и пароприемного потолка. Барабаны-сепараторы описанной конструкции позволяют получать пар влажностью, не превышающей 0,1%.

В водо-водяных кипящих реакторах корпусного типа сепарация организуется в одном корпусе с реактором (см. рис. 24.12). Осади - тельная сепарация пара в условиях малого объема недостаточно эффективна. Образующаяся в кассетах активной зоны реактора пароводяная смесь поступает в сборный короб, откуда по параллельным патрубкам- стоякам попадает в циклоны аксиального типа. После разделения вода возвращается в водяной объем, а пар, поднимаясь в центральной части циклона, поступает в осушитель, а оттуда через выходные патрубки направляется по паропроводам в турбину.

Одна из возможных конструкций первичного центробежного сепаратора для корпусного реактора показана на рис. 15.8. Под воздействием центробежных сил, развиваемых завихрителем, пароводяная смесь разделяется на периферийный слой воды, движущийся вдоль внутренней цилиндрической стенкн циклона, и центральный паровой поток. Основная масса воды удаляется из циклона через канал первичного отвода, в котором на лопатках прекращается ее вращение. Остаток воды, не попавший в канал первичного отвода, удаляется из канала вторичного отвода, в котором предусмотрены лопатки для выделения поступившего в этот канал пара. Последний вместе с основным потоком пара проходит предосушитель и далее направляется в осушитель.

Осушитель чаще всего представляет собой систему параллельных вертикально расположенных гофрированных пластин из нержавеющей стали (рис. 15.9). В каждом гибе пластин приварена полоска, образующая вертикальный карман для улавливания и отвода влаги.

|

Выход пира t

15.9. Осушитель насыщенного пара. 1 и 5 — каналы постоянной скорости; 2 и 6 — перфорированные листы; 3 — горизонтальный желоб; 4 — дренажные трубы; 7 — гофрированные пластины; s — карман для улавливания влаги. |

Промывка пара. Перепишем уравнение (14.4) в виде Cn=CB((d+kр), из которого следует, что повышение качества пара может быть достигнуто улучшением качества питательной воды (связанным с усложнением и удорожанием водоподготовки), уменьшением влажности пара (достигаемым сепарацией влаги из потока пара) и уменьшением коэффициента распределения. Последний является константой равновесия между кипящей водой и насыщенным паром и зависит от физико-химических свойств растворенных в воде веществ и давления. Для данного растворенного в воде вещества, заданного давления и принятой концентрации примеси коэффициент распределения является величиной постоянной. В свою очередь &р= СГ^/СГ™, поэтому для получения более чистого пара при &p=const необходимо уменьшить концентрацию примесей воды, что также связано с удорожанием водоподготовки.

Учитывая, однако, что чистота выдаваемого пара определяется не водой, из которой он генерируется, а той водой, с которой он контактирует перед выходом в паровой объем, можно при данном качестве кипящей воды существенно уменьшить концентрацию примесей в паре в процессе его промывки, пропустив пар на последней стадии процесса через слой чистой воды, например конденсата или чистой питательной воды. Так реализуется барботаж - ная промывка пара.

Сущность барботажной промывки пара состоит в следующем (рис. 15.10). Пусть из котловой воды высокого солесодержания с концентрацией Ск. в образуется сухой пар с концентрацией СП. При этом в соответствии с растворяющей способностью пара для данного вещества, зависящей только от параметров, устанавливается равновесие, характеризуемое коэффициентом распределения ki = = Спі/Ск. в. Далее, проходя слой питательной воды с концентрацией СПВ (воды низкого солесодержания), пар приобретает концентрацию, соответствующую новому равновесию,

|

1 СлЛ |

|||||

|

— |

-- - |

- — |

1 - |

Сп. в^Ск. б

|

Рис. 15.10. Принципиальная схема промывки пара. |

|

—~ |

— |

-fill |

— |

— |

|

Рис. 15.11. Паропромывочное устройство. |

Отвечающему коэффициенту распределения k 2= Спг/Сп. в.

В процессе установления нового равновесия часть растворенной в паре примеси переходит в воду, так как Сп2/Сп. B>'k2. При этом концентрация примеси в паре уменьшается, а в промывочной воде — увеличивается. При хорошем и достаточно длительном контакте обеих фаз в процессе промывки Cn2/C„B>ik2.

Поскольку оба процесса (образование пара и его промывка) протекают при одном и том же давлении, то ki = k2, и так как Ск. в3> ^>Сп. в, то Си2<^Сп1- Для достижения высокого эффекта промывки пар через промывочную воду пропускают мелкими струйками, например, через дырчатый щит. После промывки насыщенный пар подвергается повторной сепарации, и влажность пара доводится примерно до уровня влажности его до промывки. В простейшем виде для промывки пара применяют дырчатый щит (рис. 15.11), на который подают промывочную воду. Для нормальной работы необходимо, чтобы промывочная вода не «проваливалась» через отверстия дырчатого листа, что возможно при малых нагрузках. Это обеспечивается созданием определенной скорости пара (см. § 13.2).

Промывку пара организуют в паровом объеме барабана (см. рис. 15.4). Необходимый уровень промывочной воды поддерживается верхней закраиной щита. Размеры промывочного устройства требуют, чтобы внутренний диаметр барабана был не менее 1600—1800 мм. В качестве промывочной воды применяют питательную воду. Количество воды, необходимой для промывки пара, зависит от паропроизводительности. В современных котлах вся питательная вода подается в раздающий короб, а ее избыток сливается через переливную щель в этом коробе непосредственно в водяной объем барабана, минуя промывку.

Ступенчатое испарение. Баланс солей для простейшей схемы водного режима барабанного котла с продувкой (рис. 15.12) имеет следующий вид:

ДСп + ДпрСпр=(Д+/)Пр)Сп. в. (15.5)

|

(15.6) |

Разделив левую и правую части уравнения (15.5) на D и обозначив Dnv/D = p, получим:

Сш в - Ск в' Спр- Сш ~~ концентрации веществ соответственно в питательной воде, котловой воде, продувочной воде и паре.

Откуда

С ___ J

Up

Пренебрегая солесодержанием пара (Сп~0) и принимая продувку р, например, равной 1%, получаем:

Г — С + °'01)СП. в =

|

И I I I II І І І І ЇІІІҐ |

|

Рис. 15.13. Двухступенчатая схема испарения. Обозначения те же, что и на рис. 15.12; кроме того, и пц— паропроизводительность соответственно первой и второй ступеней испарения в процентах паропроизводительности агрегата. |

|

Пг80% |

|

Пй-го% |

Пр W. B 0,01

= Ю1СП

Из последнего уравнения следует, что в указанных условиях пар образуется из котловой воды с солесодержанием, в 101 раз превышающим солесодержание питательной воды, и качество пара можно повысить увеличением продувки, что экономически невыгодно. Согласно ПТЭ непрерывную продувку выбирают в пределах 0,5—1,0% при восполнении потерь дистиллятом испарителей или обессоленной водой и 0,5—3% при восполнении потерь химически очищенной водой.

Более совершенным является водный режим, организованный по схеме ступенчатого испарения (метод ступенчатого испарения предложен Э. И. Роммом). Барабан делят перегородкой на два отсека (рис. 15.13). К каждому из отсеков присоединяют свою группу контуров циркуляции, не имеющих связи по воде. Лишь отверстие в разделяющей барабан перегородке соединяет водяной объем обоих отсеков. Питательную воду подают в первый (большой) отсек, продувку осуществляют через второй (малый) отсек. Котловая вода из первого отсека через отверстие в перегородке поступает во второй отсек, и уровень воды в нем устанавливается ниже, чем в первом. Весь пар из барабана отводят через первый отсек.

|

Лі с. |

|

Рис. 15.12. Простейшая схема организации водного режима барабанного котла. |

W0%LCn

Схема испарения, показанная на рис. 15.13, имеет две ступени. Приняв, например, паро- производительность первой ступени Пх=80%, а второй ли=20%, получим соответствующие концентрации примесей в котловой воде: в первой ступени испарения

Г1 — + + _ (80 + 20 + 1)СП. В __

К. в Пц + Р 20+1 —

= 4,8СП. В; (15.9)

Во второй ступени испарения Си + _(20 + 1)*.8Сп.>=г101С

К. В р 1 П'в'

(15.10)

Видно, что при двухступенчатом испарении С'в<с^в, поэтому первый отсек, где соле содержание воды невелико, называют чистым, а второй, в котором находится вода высокого солесодержания, — солевым отсеком. Отношение СІ!С1кв называют кратностью концентрации. Для приведенного примера 80% всего количества пара образуется из воды с низким солесодержанием, и поэтому основная масса пара получается более высокого качества, чем в схеме одноступенчатого испарения, и лишь 20% пара образуется из такой же воды, как в простой схеме. Следовательно, качество пара, полученного при двухступенчатой схеме, оказывается значительно выше, чем при одноступенчатой.

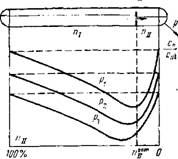

Перетекание воды из чистого отсека в солевой является внутренней продувкой чистого отсека. В отличие от внешней внутренняя продувка не сопровождается потерей ни теплоты, ни рабочей среды, и поэтому ее значение выбирают только из соображения максимально возможного улучшения качества пара. В свою очередь значение этой продувки определяет производительность солевого отсека. В связи с этим возникает вопрос о выборе оптимальной производительности солевого отсека, которая устанавливается расчетом. Задаваясь различными значениями производительности солевого отсека пц, в результате расчета определяют качество выдаваемого насыщенного пара при выбранной внешней продувке р. Очевидно, что производительности второй ступени испарения пц=0 и гац=Ю0% соответствует водный режим без ступенчатого испарения и потому качество пара в обоих случаях должно быть одинаковым и соответствовать наибольшему его загрязнению. Для всей области работы по схеме ступенчатого испарения 0<яи< 100% качество пара выше, а содержание в нем примесей ниже, чем в простой одноступенчатой схеме (рис. 15.14). Расчетом

|

|

|

Рис. 15.14. К определению оптимальной производительности солевого отсека. Продувка р.<рг<рз. |

Устанавливается оптимальная производительность «и, при которой достигается минимальное содержание примесей в паре. Каждой внешней продувке р соответствует свое оптимальное значение Пц.

При внутрибарабанном ступенчатом испарении ввиду ограниченности высот водяного и парового объемов разность уровней невелика, и это может вызвать обратные перетоки воды. Увеличение разности за счет повышения уровня воды в чистом отсеке связано с уменьшением высоты парового объема и, следовательно, с ростом капельного уноса, а снижение его в солевом отсеке может вызвать нарушение циркуляции.

При использовании выносных циклонов в качестве сепарационного объема и звена, замыкающего контур циркуляции солевого отсека, разность уровней в отсеках может быть выбрана достаточной по условиям предотвращения обратного перетока воды. Поэтому схемы с выносными циклонами предпочтительны, особенно при небольшой производительности солевого отсека.

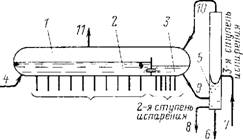

Эффективность ступенчатого испарения возрастает с увеличением числа ступеней испарения, однако это нарастание с ростом числа ступеней затухает. Наибольшее распространение получили двух - и трехступенчатые схемы. При этом вторая ступень испарения может быть организована либо внутри барабана, как показано на рис. 15.13, либо вне его — в выносных циклонах (рис. 15.15). В трехступенчатой схеме обычно первую и вторую ступени выполняют в барабане, а третью — в выносном циклоне (рис. 15.16).

В выносных циклонах можно выполнять любой высоты паровой и водяной объемы. Это обеспечивает хорошую осушку пара (за счет большой высоты парового объема) и надежную работу циркуляционных контуров (за счет большой высоты водяного объема), а также предотвращает вынос воды из солевого в чистый отсек.

Ступенчатое испарение позволяет повысить чистоту пара при заданном качестве питательной воды и данном значении продувки. Оно позволяет также получить удовлетвори-

|

S— |

||

|

1 1 V |

! 1 Ы 1 II |

I 1 Ґ / |

|

Частый, отсек |

Рис. 15.15. Двухступенчатая схема организации водного режима с выносным циклоном.

1— барабан; 2— парообразующие трубы чистого отсека; 3 — подвод питательной воды; 4 — солевой отсек (выносной циклон); 5 — опускная труба; 6 — парообразующие трубы солевого отсека; 7 — продувка; 8 — линия питания контура солевого отсека; 9 — пароперепускпая труба; 10 — пароотводящая труба.

![]()

Тельную чистоту пара при воде более низкого качества, что упрощает и удешевляет водо - подготовку. Ступенчатое испарение позволяет

|

1-я ступень испарения Рис. 15.16. Схема трехступенчатого испарения с выносной третьей ступенью 1 — барабан; 2, 3 и 5 — соответственно первая, вторая и третья ступени испарения; 4 —подвод питательной воды; 6 — опускная труба третьей ступени; 7 — парообразующие трубы третьей ступени; 8 — продувка; 9 и 10 — водоперепускная и пароперепуск - ная трубы; 11 — пароотводящая труба. |

Также повысить экономичность паротурбинной установки вследствие уменьшения продувки без заметного снижения качества пара.