Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Влияние тепловых перемещений на точность изготовления детали

|

|

Тепловые перемещения являются функцией выделяемого тепла и ц'шюстойкости технологической системы, т. е. ее способности сопротив - кни. ся возникновению тепловых перемещений.

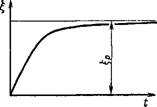

Многочисленные исследования тепловых перемещений показывают, что степень нагрева и тепловые перемещения во времени изменяются по экспоненциальному закону (рис. 1.6.17).

В силу различных условий эксплуатации технологическая система попеременно нагревается и охлаждается. К факторам, влияющим на тепловые перемещения, относится количество выделяемого тепла в единицу времени, продолжительность выделения тепла, перенос тепла от более нагретого к менее нагретому участку технологической системы.

Теплостойкость технологической системы определяется ее конструкцией, схемами базирования деталей, коэффициентами линейного расширения материала деталей, наличием зазоров в соединениях деталей, расположением источников тепла.

В результате нагрева технологической системы ее детали претерпевают тепловые деформации, что порождает их перемещения и повороты, сходные по своему характеру с упругими перемещениями. Однако тепловые перемещения отличаются от упругих перемещений высокой инерционностью. Если упругие перемещения после снятия нагрузки практически мгновенно прекращаются, то тепловые перемещения исчезают постепенно по мере охлаждения. Это оказывает существенное влияние на формирование точности детали.

Как правило, тепловое состояние технологической системы является нестационарным; в результате попеременно действующие источники тепла, неравномерности выделяемого тепла, перерывы в работе технологической системы и др., существенно усложняет картину тепловых перемещений.

Рассмотрим характер нагрева и тепловых перемещений элементов технологической системы и их влияние на точность детали.

|

Время Рис. 1.6.17. Теоретическая зависимость нагрева и охлаждения |

Тепловые деформации станка. Нагрев станины, корпусных и других деталей станков происходит в результате потерь на трение в механизмах, гидроприводах и электроустройствах. Большое количество тепла передается этим деталям смазочно-охлаждающей жидкостью, отводящей тепло от зоны обработки, а также от встроенных электродвигателей. Тепло передается также из внешней среды, окружающей станок.

Нагрев станины перечисленными источниками тепла происходит в большинстве случаев неравномерно: одни части станины нагреваются сильнее других. Это обусловлено расположением в разных местах станка электродвигателей, электронасосов, резервуаров для масла и охлаждающей жидкости и других источников тепловыделения. Разность температур отдельных элементов станины может достигать 10 °С и более. В этих условиях станина теряет правильную форму, в результате нарушается взаимное расположение на ней основных элементов станка. При разработке новых конструкций станков необходимо обращать внимание на способности их к выравниванию температурного поля станины и лучшее охлаждение.

Одним из источников образования тепла в станке является шпиндельная бабка. Температура в различных точках корпуса бабки изменяется в пределах 10...50 °С. Наиболее высокая температура наблюдается в местах расположения подшипников шпинделя и подшипников быстроходных валов. Температура валов и шпинделей на 30...40 % выше средней температуры корпусных деталей, в которых они смонтированы. При большой длине шпинделя необходимо считаться с его осевым удлинением от нагрева, что влияет на точность обработки.

Относительно сильный нагрев шпиндельных бабок влечет за собой изменение положения оси шпинделя. Например, шпиндель передней бабки токарного станка может сместиться по вертикальной и в горизонтальной плоскостях на несколько сотых долей миллиметра.

Большое влияние на точность обработки оказывают тепловые деформации винтов подачи. Длина винта оказывает большое влияние на •точность перемещений бабки шлифовальных станков. В неудачных конструкциях, где длина рабочего участка винта велика, погрешность может достигать 0,03...0,05 мм.

Тепловые деформации заготовок. Кроме тепловых деформаций станка, на точность механической обработки влияют также тепловые деформации обрабатываемых заготовок, нагрев которых происходит в ре - іультате выделения тепла в процессе резания. Многочисленные исследования показали, что основное количество тепла аккумулируется в стружке, а в обрабатываемую заготовку переходит незначительное количество тепла. Это положение справедливо для таких методов обработки, как точение, фрезерование, строгание, наружное протягивание. Для таких методов обработки как сверление, распределение тепла другое - его большая часть остается в заготовке.

При токарной обработке в стружку уходит 50...86 % тепла (а при высоких скоростях резания - свыше 90 %); 10...40 % тепла переходит в резец; 3...9 % остается в заготовке и около 1 % рассеивается в окружающую среду.

Применение обильного охлаждения позволяет практически устранить нагрев заготовки. В этом случае ее тепловые деформации весьма незначительны и их влияние на точность обработки можно не учитывать. Обработка серого чугуна, бронзы и некоторых других материалов производится без охлаждения, поэтому тепловые деформации получаются значительными.

Влияние тепловых деформаций заготовки на точность детали происходит следующим образом. Нагреваясь в процессе обработки, заготовка

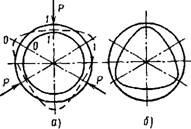

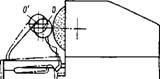

Вследствие расширения стремится удлиниться, однако свободному расширению заготовки препятствует ее закрепление. В итоге возникает искажение геометрической формы заготовки, что переносится на погрешность детали. На рис. 1.6.18 показана структура теплового поля при обработке заготовки.

Погрешность формы детали возникает вследствие тепловых деформаций заготовки в процессе ее обработки в результате теплового поля "цилиндрического" источника тепла (резца), движущегося вдоль оси цилиндрической обтачиваемой детали. Замена "точечного" источника тепла, перемещающегося по винтовой линии, цилиндрическим, как показывают исследования, достаточно точно отражает происходящее явление.

|

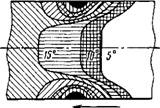

Направление подачи Рис. 1.6.18. Тепловое поле "цилиндрического" источника тепла, движущегося вдоль оси обрабатываемой заготовки |

|

-в |

|

Е- |

|

Рис. 1.6.19. Образование погрешности формы детали из-за тепловых деформаций |

Из рис. 1.6.19 видно, что впереди источника тепла в поверхностных слоях детали движется довольно значительная опережающая волна тепла. Когда источник тепла приближается к концу детали.

Температура последнего значительно увеличивается (примерно в 2 раза по отношению к средним сечениям). Это явление вызвано тем, что на границе двух сред, из которых воздух обладает более низкой теплопроводностью. опережающая волна тепла теряет скорость и, следовательно, не может выйти в воздух с той же скоростью, с какой она перемещалась по обрабатываемой детали. В результате в этом месте заготовка расширилась больше и был снят больший припуск, что и вызвало искажение формы обработанной детали после обработки.

Удлинение вследствие нагрева обрабатываемой детали, установленной между неподвижными центрами станка, вызывает дополнительный прогиб и также приводит к образованию погрешностей формы.

Наибольшие тепловые деформации происходят при односторонней обработке длинных деталей типа станин станков, направляющих планок, реек.

Расчеты показывают, что тепловые деформации деталей соизмеримы в ряде случаев с допусками на их обработку. Например, тепловая деформация чугунной станины высотой 600 мм при длине 2000 мм доходит до 0,01 мм/м при разности температуры по высоте станины в 2,4 °С. Эта величина соразмерна с допуском на отклонение от прямолинейности станин точных станков.

Практика показывает, что тепловые деформации массивных заготовок малы и их влиянием на точность обработки можно пренебречь, особенно при незначительных размерах обрабатываемых поверхностей. Тепловые деформации тонкостенных заготовок с относительно большими обрабатываемыми поверхностями могут достичь величин, сопоставимых с допусками по 7-му квалитету. Влияние тепловых деформаций на точность растет при обработке внутренних поверхностей, когда поглощение тепла заготовкой увеличивается.

Тепловые деформации инструмента. Несмотря на то, что при обработке резанием в инструмент переходит сравнительно небольшая доля образующегося тепла, он во многих случаях все же подвержен интенсивному нагреву. Например, на рабочей поверхности резцов из быстрорежущей стали наблюдается температура 700...850 °С. С отдалением от юны резания температура тела резца заметно снижается.

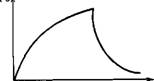

В начале резания наблюдается быстрое повышение температуры резца. Затем ее рост замедляется, и через непродолжительное время дос

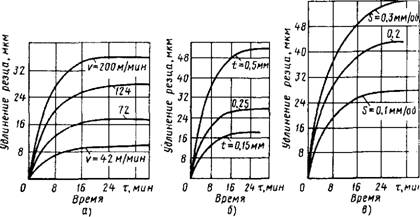

тигается состояние теплового равновесия На рис. 1.6.20 дана характерная зависи мость теплового удлинения консольной части резца от времени резания (4Р - удлинение резца при его тепловом равновесии) При обычных условиях работы удлинение резца может достигать 30...50 мкм.

Нагрев, а следовательно, и удлинение резца растут с увеличением подачи, глуби ны и скорости резания; удлинение резца возрастает также с повышением предела прочности (твердости по Бринеллю) обрабатываемого материала (рис. 1.6.21).

|

Рис. 1.6.20. График изменений теплового удлинения ^ резца |

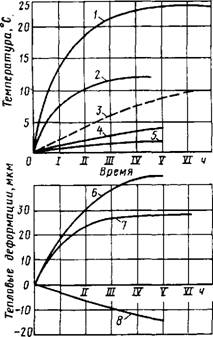

Приведем графики тепловых перемещений технологической системы. На рис. 1.6.22 показаны кривые 1-5, характеризующие изменения температуры, и кривые 6-8, характеризующие тепловые перемещения

|

Рис. 1.6.21. Графики изменения теплового удлинения резца с пластинкой Т15К6 во времени при непрерывной работе: А -1 = 0,25 мм; S = 0,1 мм/об; б - v = 122 м/мин; S = 0,1 мм/об; в - v = 120 м/мин; t = 0,5 мм |

|

Рис. 1.6.22. Температурные изменения и тепловые перемещения элементов круглошлифовального станка: / - масло гидросистемы; 2 - корпус шлифовальной бабки; 3 - нагрев станины при максимальном расчетном режиме работы; 4 - станина; 5 - охлаждающая жидкость; 6 - перемещение шлифовального круга; 7 - изменение радиуса обрабатываемой детали; 8 - перемещение детали в результате тепловых деформаций станины |

Отдельных элементов, а также изменения радиуса обрабатываемых деталей. Из графиков 1-8 видно, что в ряде случаев тепловые перемещения возрастают быстрее температуры. Объясняется это тем, что повороты деталей станка, происходящие из-за неравномерного нагрева деталей, увеличивают перемещения связанных с ними других деталей пропорционально расстояниям точек, в которых измеряется перемещение относительно оси поворотов.

|

|

|

|

Рис. 1.6.23. Эскиз круглошлифовального станка

Причиной неравномерного нагрева стенок 1, 2 (рис. 1.6.23) станины являются источники тепла в виде электронасосов подачи масла и охлаждающей жидкости, а также баки 3, 4, расположенные в правой части станины, и др.