Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Влияние изнашивания элементов технологической системы на точность изготовления детали

Тип технологической системы, рабочий процесс, условия работы оказывают влияние на характер изнашивания деталей технологической системы. В то же время во многих технологических системах содержатся типовые узлы, механизмы, соединения, выполняющие одни и те же функции и характеризующиеся одним и тем же видом изнашивания.

Наибольшая степень изнашивания наблюдается у деталей, с помощью которых выполняются рабочие функции технологической системы. Обычно рабочие процессы характеризуются большим силовым и тепловым воздействием. К таким деталям относятся, например, резец, пуансон, поршень и т. п.

У технологических систем наибольшему изнашиванию подвержены направляющие станины и обрабатывающий инструмент. В свою очередь у станин интенсивному изнашиванию подвергаются направляющие. Особенно это ярко проявляется в условиях крупносерийного и массового производства.

Например, при обработке роторов электродвигателей на токарном станке суппорт совершает многократные возвратно-поступательные движения в пределах одной и той же зоны направляющих станины. В результате в этой зоне уже через месяц наблюдается заметный износ направляющих, порождающий погрешность формы ротора в продольном сечении.

Износ инструмента в процессе обработки происходит вследствие действия целого ряда факторов (сил трения, колебания, сил резания, нагрева), а также свойств смазочно-охлаждающей жидкости, материала, инструмента и обрабатываемой детали. Следствием износа является затупление режущей части и изменение размера поверхности или расстояния поверхностей обрабатываемых деталей. Такой износ резца получил название размерного, в отличие от износа по задней поверхности резца, которым пользуются при исследованиях в области резания металлов.

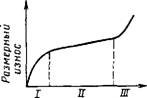

Протекание износа во времени характеризуется кривой (рис. 1.6.24), состоящей обычно из трех участков. Участок / характеризуется довольно быстрым возрастанием подъема кривой. Износ на этом участке получил название первоначального износа, его интенсивность, в основном, зависит от степени шероховатости поверхности инструмента, соприкасающейся с поверхностью детали, получаемой в процессе ее обработки. После окончания периода первоначального износа начинается участок II нормального размерного износа, характеризуемого почти пропорциональным его возрастанием от пути обработки. Наконец, участок III кривой характеризует интенсивный износ инструмента, приводящий нередко к его разрушению. Обычно в конце участка нормального износа прибегают к смене инструмента.

С точки зрения достижения требуемой точности обработки деталей наиболее целесообразным является использование участка кривой нормального размерного износа инструмента, угол наклона которой характеризует интенсивность размерного износа.

|

Время Рис. 1.6.24. Зависимость размерного износа резца от пути резания. Периоды износа: / - интенсивный; II - нормальный; III - разрушение |

Наибольшее влияние на размерную стойкость инструмента оказывают скорость резания и ее колебания. В ряде случаев существенное, а иногда и решающее значение оказывают вибрации, возникающие в технологической системе, а также колебания силы резания, возникающие вследствие ряда причин. Основными причинами этого явления чаще всего являются колебания припусков на обработку и свойств материала заготовки.

Размерная стойкость инструмента больше всего зависит от качества материала режущего инструмента, его однородности и стабильности качества изготовления инструмента.

Относительный износ зависит от метода обработки, обрабатываемого материала, материала режущего инструмента, режимов резания и геометрии режущего инструмента. Обрабатываемый материал и, в частности, его твердость оказывают большое влияние на относительный износ инструмента. С повышением твердости материала относительный износ возрастает.

Если обтачиванию подвергается длинный вал большого диаметра, то по мере перемещения резца от задней бабки к передней диаметр обрабатываемой поверхности из-за износа резца непрерывно возрастает и поверхность получается слабо конической. Появление конусности также наблюдается при растачивании глубоких отверстий.

При обработке партии небольших заготовок искажение формы поверхностей невелико. Размерный износ инструмента в этом случае сказывается на непрерывном увеличении размеров деталей в партии.

Затупление режущего инструмента вследствие его износа вьізьівасі увеличение радиальной составляющей силы резания. За период стойкости, например резца, сила Pv может возрасти на несколько десятков процентов от ее первоначального значения. При больших значениях Ру и пониженной жесткости технологической системы погрешности обработки, вызванные возрастанием радиальной составляющей силы резания, могут быть сопоставимы по величине с погрешностями в результате размерного износа инструмента.

При абразивной обработке на точность влияет размерный износ шлифовальных кругов. В процессе шлифования круги могут работать с затуплением и самозатачиванием. В первом случае затупившиеся зерна не отделяются и поры круга забиваются стружкой; износ круга при этом сравнительно мал. Для восстановления режущих свойств шлифовального круга его правят, срезая тонкий наружный слой. Во втором случае затупленные зерна силами резания вырываются из связки круга. При этом режущая поверхность круга непрерывно обновляется, так как в работ> вступают новые незатупленные зерна, т. е. происходит самозатачивание круга. Работа с самозатачиванием связана с большим износом круга. При этом круг также правят для восстановления геометрических форм, так как его износ протекает неравномерно.

Интенсивность износа шлифовального круга зависит от его диаметра. Круги большого диаметра, обычно применяемые при наружном круї лом шлифовании, изнашиваются во много раз медленнее, чем круги, используемые при внутреннем шлифовании. Если правка кругов при круглом шлифовании производится через 15-20 мин, то на внутришлифо - вальных станках, работающих по автоматическому или полуавтоматическому циклу, круг правят перед каждым чистовым проходом.