Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

СНИЖЕНИЕ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ

Как следует из формулы расчета себестоимости (1.4.2), ее сокращение возможно за счет повышения производительности процесса, снижения расходов на материал, заработную плату, сокращения накладных расходов. Методы повышения производительности процессов изготовления изделий рассмотрены в гл. 1.12, поэтому ниже рассматривается сокращение остальных статей расходов.

Наиболее существенное влияние на снижение себестоимости машины оказывает количество изделий данной модели, подлежащих изготовлению но неизменяемым чертежам. Длительность времени выпуска изделия или, другими словами, обшее количество изделий, изготовляемых по неизменяемым чертежам, зависит, как правило, от морального износа изделия.

Под моральным износом понимается потеря изделием возможности экономично выполнять свое служебное назначение по сравнению с новым изделием того же назначения с более высокими технико-экономическими показателями. Действительно, если новое изделие даже при более высокой стоимости обладает настолько большой производительностью, что себестоимость выпускаемой им единицы продукции ниже, чем на ранее изготовленном изделии, эксплуатация последнего становится не экономичной.

Чем лучше в конструкции изделия отражены современные достижения, тенденции и перспективы развития науки и техники, тем выше его технико-экономические показатели, и при прочих равных условиях меньше его моральный износ, тем дольше, а следовательно, и в большем количестве, такое изделие будет изготовляться без изменений. С увеличением количества выпускаемых изделий меняется структура себестоимости изделия вследствие уменьшения доли затрат живого труда и увеличения доли затрат овеществленного труда при одновременном снижении их суммы. Объясняется это тем, что с увеличением количества изде лий, подлежащих изготовлению, возрастает возможность использования более дорогого, но и более производительного технологического оборудования, инструмента и другой технологической оснастки, способа ■ вующих сокращению трудоемкости изготовления изделия.

Из графика на рис. 1.13.1 видно, как с увеличением количества изделий сокращается доля первоначальных затрат, приходившаяся на одно выпускаемое изделие. Следовательно, одним из основных мероприятий, способствующих снижению себестоимости изделия при известной в ни\

Рис 1.13.1. График сокращения затрат на технологическое оборудование и оснастку, приходящихся на одно изделие, с увеличением выпуска изделий

Потребности, является увеличение количества изделий, их сборочных единиц и деталей, подлежащих изготовлению по неизменяемым чертежам.

Сокращение расходов на материалы возможно по трем направлениям: 1) сокращение массы материалов, расходуемых на изготовление одного изделия; 2) применение дешевых материалов; 3) получение отходов в виде, годном для их последующего использования.

Сокращение массы материалов, затрачиваемой на изготовление одного изделия, зависит в первую очередь от того, насколько рационально разработана конструкция изделия. Сократить массу расходуемого материала можно только на основе глубокого знания его свойств, что позволяет создавать менее материалоемкую конструкцию, с меньшим коэффициентом запаса прочности. Недостаточное знание свойств материала, недостаточно стабильное его качество и приближенные методы расчета приводят, в конечном счете, к значительным величинам запасов прочности, т. е. к излишнему расходу материалов.

Сокращение различного рода отходов и потерь материалов является одним из основных технологических и организационных мероприятий по сокращению расходов на материалы. Значительное количество отходов и потерь имеет место на машиностроительных заводах при получении заготовок деталей (угар металлов при плавке, сплески, скрап, остатки в плавильных агрегатах, окалина при нагреве, отходы в виде заусенцев, обрезки, облой, брак заготовок и др.).

|

|

При механической обработке часть материалов уходит в стружку, в обрезки при раскрое деталей из листового материала, в обрезки, получающиеся из-за некратности длины детали длине исходного материала при прутковых заготовках и в виде дополнительных элементов, необходимых для закрепления деталей при обработке, на изготовление пробных деталей при настройке технологической системы на требуемую точност ь и др

Сокращение потерь и отходов не только экономит материалы, позволяя увеличить выпуск изделий, но и экономит непроизводительные затраты обоих видов труда как на данной, так и на всех предшествующих стадиях производства.

Степень рациональности использования материала определяется с помощью коэффициента использования материала

Si

Где g] - масса материала готового изделия; g2 - масса материала затраченного на его изготовление.

Потери материалов сокращаются с уменьшением количества стадий, которые проходит исходный продукт до своего превращения в готовое годное изделие (идеальным было бы непосредственное превращение исходного продукта в годное изделие). В машиностроении эта тенденция сводится к непосредственному получению годного изделия из полуфабриката или к сокращению до минимума количества операций, которые должен пройти полуфабрикат до его превращения в готовое изделие. Например, непосредственное получение готовых болтов диаметром М10 из круглого прутка на современных холодновысадочных автоматах позволяет сократить отход металла в 2 раза и более по сравнению с изготовлением тех же болтов из шестигранного прутка на токарном автомате.

Значительную экономию металла дает использование сварных, штампосварных и литосварных заготовок, а также рациональный раскрой листов с одновременным изменением конструкции детали (рис. 1.13.2).

А)

Рис. 1.13.2. Влияние изменения конструкции детали на сокращение отходов материала:

|

|

|

0) |

А - деталь до изменения конструкции; б - деталь после изменения конструкции

Использование более дешевых материалов. Полное установление служебного назначения каждой детали в изделии и четкие формулировки всех условий, в которых должна работать та или иная деталь, дают возможность использовать для ее изготовления более дешевые материалы без снижения качества изделия. Примером может служить замена стальных шпинделей в ряде станков литыми чугунными, замена ряда стальных деталей (рычагов, вилок и др.) деталями из ковкого или модифицированного чугуна или замена стальных станин на железобетонные и т. д.

Уровень развития современной технологии позволяет изготавливать отдельные элементы той или иной детали, работающие в различных условиях, из разных материалов. Например, втулку, служащую опорой для вала, делают из разных материалов: внутреннюю часть - из более дорогого цветного сплава, а основную часть из обычной стали (биметаллические втулки), Головка выхлопного клапана двигателя внутреннего сгорания работает в потоке горящих газов с высокой температурой, в то время как стержень клапана работает в нормальных условиях. Стыковая сварка позволяет делать стержень клапана из обычной хромистой стали, а головку клапана из жаростойкой сильхромовой стали 40X10С2М. Во многих случаях экономия металла получается при изготовлении ряда деталей из различного рода заменителей.

Получение отходов в наиболее ценном виде. Отходы, получаемые при обработке различных материалов, могут иметь различную стоимость, зависящую от возможности их дальнейшего использования. Действительно, если при обработке отходы, например, металла, превращаются в стружку, обрезки, заусенцы и т. п., то стоимость 1 кг отходов значительно ниже первоначальной стоимости материала; если отходы могут быть использованы в качестве полноценных заготовок для изготовления других деталей, стоимость их обычно или не отличается от первоначальной стоимости материала, или близка к ней.

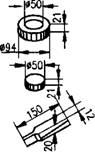

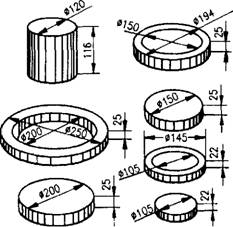

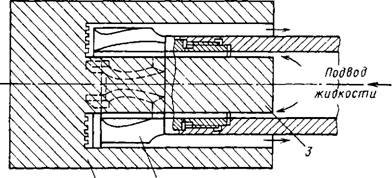

Примером полноценного использования отходов может служить получение четырех заготовок колец и стержня резца из отходов, образующихся при изготовлении каждой предшествующей заготовки (рис. 1.13.3). Другим примером может служить получение отхода в виде стержня металла при кольцевом сверлении детали большой длины специальной кольцевой головкой (рис. 1.13.4). На ряде заводов отходы нередко используются для изготовления других деталей изделия.

Расходы на заработную плату сокращаются посредством: уменьшения затрат времени на выполнение операций; увеличения числа единиц оборудования, обслуживаемых одним рабочим; снижения квалификации работы; уменьшения числа операций; автоматизации процесса.

|

|

|

Рис 1.13.3. Пример использования отходов |

|

1 2 Рис. 1.13.4. Схема получения заготовки для стержня из отходов при операции рассверливания |

|

Отвод стружки |

Сокращение затрат времени на технологический процесс рассмотрено в гл. 1.12. Число единиц оборудования, обслуживаемых одним рабочим, увеличивается благодаря использованию многостаночного обслуживания и совмещения профессий.

Во время работы станка или другого вида оборудования у рабочего остается часть свободного, не используемого производительного времени. Следовательно, в течение этого времени он может обслуживать дополнительно некоторое число единиц оборудования. Например, количество станков /р которое может обслужить один рабочий при полном использовании его времени и при условии выполнении на каждом из станков одинаковых операций, может быть определено из отношения

I _1ш_ (1.13.1)

Р т; + г

Где - штучное время обработки на одном станке; Tv - время работы рабочего на одном станке; Гх - время перехода рабочего от одного станка к другому, отнесенное к каждому из станков.

Например, при Тшт = 10 мин, 7^= 3 мин и Тх = 0,5 мин

Т 10 ;„ > —> — > 2.85 * 3 станка.

Р Тр+Тх 3,5

Из примера следует, что при обслуживании одним рабочим трех станков рабочий загружен полностью, в то время как станки частично простаивают.

Итак, если /Р - число дробное, то при округлении числа в сторону увеличения, время рабочего будет использоваться полностью, но при этом будут простаивать станки. Если округлить iv в меньшую сторону, то оборудование не будет простаивать, но при этом время рабочего будет использоваться.

Количество станков /р при полном их использовании можно определить, изменив знак неравенства на противоположный:

<р 0-13.2)

Р X

Подставляя числовые данные, получаем

L < — < 2,85 а 2 станка.

Р 3,5

В этом случае, при полном использовании станков во времени, появляются довольно значительные простои рабочего, в результате которых снижается производительность его труда, поэтому необходимо стремиться к полному использованию во времени труда рабочего и работы оборудования. Из неравенств (1.13.1) и (1.13.2) следует, что это возможно в тех случаях, когда Тип кратно сумме Тр + Тх. Следовательно, для более полного использования труда рабочего и работы оборудования необходимо разрабатывать технологический процесс или подбирать работу на станках, обслуживаемых одним рабочим, так, чтобы по возможности соблюдать это соотношение. Этому же способствует такая расстановка оборудования и организация рабочего места, при которой рабочим затрачивается наименьшее время на переходы от одного станка к другому.

В большинстве случаев стремятся к полному использованию времени рабочего, за исключением операций, осуществляемых на уникальном и дорогостоящем оборудовании или оборудовании, лимитирующем пропускную способность производства. В первом случае слишком дорого обходится простой оборудования, во втором - не следует допускать простоя оборудования по вине рабочего.

В реальных условиях рабочему приходится обслуживать: одинаковое оборудование и одинаковые операции; одинаковое оборудование, но разные операции; различные виды оборудования.

Для обслуживания разных станков и даже видов оборудования возникла необходимость совмещения профессий, т. е. в приобретении рабочим требуемых знаний и навыков в их обслуживании.

Из изложенного следует, что для увеличения производительности труда рабочего следует обслуживать:

1) одинаковое оборудование, на котором выполняются: а) одинаковые операции; б) различные операции;

2) различные виды оборудования, на котором выполняются различные операции.

Сокращение накладных расходов возможно за счет сокращения всех слагаемых, составляющих накладные расходы в формуле расчета себестоимости (1.4.2), анализ которой показывает, что основными путями сокращения накладных расходов являются:

1) уменьшение расходов на амортизацию и содержание оборудования, технологической оснастки (приспособлений, транспортного и подъемного оборудования, стеллажей) и инструмента;

2) уменьшение прочих статей накладных расходов (сокращение управленческого аппарата завода, цикла производства для увеличения оборачиваемости оборотных средств, снижение брака, потерь).

Уменьшение расходов на амортизацию, как следует из формул (1.7.6) - (1.7.14), осуществляется путем выбора наиболее дешевых видов оборудования, технологической оснастки и инструмента, рациональной планировки оборудования, цехов и других служб завода с целью сокращения расходов на их строительство. Этой же цели служит повышение производительности труда за счет сокращения времени выполнения технологических процессов.

Уменьшение расходов на содержание осуществляется повышением КПД оборудования и технологической оснастки, подбором к оборудованию электродвигателей требуемой мощности для сокращения расходов на электроэнергию, повышением качества ухода за оборудованием и технологической оснасткой путем их периодической смазки, очистки, регулировки, профилактического ремонта.

Принудительная смена режущего инструмента, его централизованная качественная заточка и переточка, работа с требуемыми режимами и с использованием надлежащих смазывающе-охлаждающих средств, восстановление и использование износившегося инструмента, бережное его хранение являются средствами уменьшения расходов на содержание режущего инструмента.

Правильный выбор методов и средств контроля сокращает расходы на амортизацию, а соблюдение условий правильной эксплуатации уменьшает расходы на содержание измерительного инструмента.