Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ПРИМЕР ПОСТРОЕНИЯ МОДЕЛИ ОБРАЗОВАНИЯ ПОГРЕШНОСТИ ОБРАБОТКИ ДЕТАЛИ

Построим модель механизма образования погрешностей при изготовлении детали на технологической системе токарного станка. В результате построения модели должны быть установлены функциональные связи между действующими факторами при токарной обработке, качеством технологической системы и погрешностью обработки.

Как уже отмечалось, под погрешностью обработки понимается

ARi - Rj — ,

Где Л, - радиус-вектор г'-й точки заданной поверхности; - радиус-

Вектор 1-й точки фактической поверхности.

Чтобы установить, какой точке заданной поверхности детали соответствует точка полученной поверхности детали, надо записать уравнение полученной и реальной поверхностей в функции времени или какого-

Либо другого параметра, производного от фактора времени. Запишем и Л, поверхности в функции времени, т. е. Лф; = /,(г) и Ri =fz(t), где t - параметр времени. Тогда для момента t, будут известны R^ и Л,-, а разницей между ними будет погрешность обработки.

Для определения Лф,- в каждый момент времени надо записать

Уравнение движения, в правую часть которого в качестве аргументов должны входить действующие факторы, заданные движения заготовки и инструмента, качественные характеристики технологической системы.

В зависимости от формы режущей части инструмента и кинематики относительного движения заготовки и режущего инструмента формирование обработанной поверхности будет определяться не непосредственно как траектория движения режущей поверхности инструмента, а с учетом перекрытия и последействия одних точек режущей поверхности инструмента, следующих за другими.

|

Рнс. 1.8.20. Поверхности детали, сформированные резцом: А - при S = 10 мм/об; б - при S= 0,5 мм/об |

|

О |

Иными словами, не все точки режущей поверхности инструмента, участвующие в съеме материала с заготовки, формируют обработанную поверхность. На рис. 1.8.20 показано, что в результате обработки резцом на детали получилась винтовая поверхность. Если будем уменьшать подачу на оборот S, то при определенном ее значении вспомогательная режущая кромка резца начнет срезать часть поверхности, которая была сформирована главной режущей кромкой резца во время предыдущего оборота заготовки.

Таким образом, если строго формулировать задачу описания поверхности детали, получаемой в результате обработки, то надо вести расчет траектории не одной точки режущей поверхности инструмента, а всей совокупности точек. Затем, учитывая кинематику относительного движения заготовки и инструмента с учетом формы режущей части последнего, надо рассчитать поверхность, которая будет получена в результате обработки, и затем переходить к определению погрешности детали.

При таком расчете можно определить не только размер и макрогеометрию, но и волнистость и шероховатость обработанной поверхности. Однако при этом значительно усложнится математический аппарат и существенно повысится трудоемкость вычислений.

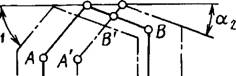

В ряде случаев нет необходимости в таком точном расчете поверхности. Там, где это допустимо, целесообразно идти на упрощения. Например, рассчитывать траекторию движения не поверхности, а линии или точки. В качестве примера можно привести обработку детали резцом или шлифовальным кругом, когда для описания макрогеометрии обработанной поверхности, обусловленной кинематикой движения, достаточно записать уравнение движения режущих кромок. Если известно уравнение линии режущей кромки, то достаточно записать уравнение движения одной или нескольких ее точек. Например, при обработке резцом линию режущих кромок можно представить как ломаную, состоящую из двух отрезков AM и ВМ (рис. 1.8.21), сходящихся в одной точке. В этом случае уравнение режущих кромок имеет вид уравнения прямой линии: уи = кх.

|

(1.8.16) |

Для прямой AM

К = кх tgdi,

|

Рис. 1.8.21. Определение режущих кромок резца, участвующих в формировании поверхности |

|

Ос |

|

L |

|

41___ I |

М М f

Для прямой ВМ

К = к2і%а2, (1.8.17)

Где к - угловой коэффициент прямой линии.

Чтобы описать полученную в результате обработки поверхность детали, необходимо вывести уравнения относительного движения технологических баз детали и режущих кромок инструмента. С этой целью, выбрав одну из точек, принадлежащих линии режущих кромок, выводится уравнение движения этой точки. Для рассматриваемого случая удобно в качестве такой точки принять точку М - вершину резца. Теперь, подставляя в выведенное уравнение движения выражение уи, получим уравнение поверхности детали, образуемой перемещением ломаной линии АМВ в координатной системе детали.

Для рассматриваемого случая в целях простоты решения задачи удобнее сначала подставить в уравнение движения выражение уи согласно равенству (1.8.16), а потом в равенство (1.8.17). Тогда, исключив из полученных уравнений движения

*з= А(хи> Уи> 2и> 0;

•Уз=Ш», уи, z„, f); z, = /з(х„. Уи> z«> 0.

Параметр дгю получим уравнения поверхности в неявном виде: образованной линией AM при <р = ф:

= 0; (1.8.18) образованной линией ВМ при ф = ф:

Mxj>jZz) = 0.

Линия пересечения этих поверхностей представляет собой траекторию движения точки М. Из рис. 1.8.21 следует, что не все точки линии режущих кромок формируют полученную поверхность детали. Чтобы найти участок линии режущих кромок инструмента, точки которого участвуют в формировании поверхности детали, надо решить систему уравнений (1.8.18).

Решив систему уравнений

F/i(*3. Уз, 2з) = ° при ф = ф;

1/2(*з. Уз> 2з) = 0 ПРИ ф = ф + 2я,

Получим координаты точки А' (см. рис. 1.8.21) как точку пересечения двух прямых AM и ВМ, где положение AM определяется положением главной режущей кромки при ф, а положение ВМ определяется положением вспомогательной режущей кромки на оборот позже. Для того чтобы найти координаты точки В', надо совместно решить систему уравнений

/і(*3> Уз> = ° ПРИ Ф = Ф;

|

Z Мі

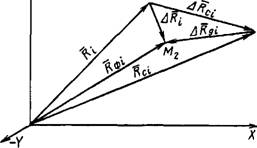

Рис. 1.8.22. Схема формирования ДR детали как совокупности погрешностей статической и динамической настроек |

|

М, |

Мхз>Уз>2з) = 0 ПРИ Ф = Ф-2я.

Теперь для каждого момента времени t можно рассчитать радиус - векторы точек А', М, В и построить получаемую поверхность детали. Для этого в уравнения поверхностей надо подставить координаты точек режущей кромки инструмента.

Известно, что погрешность обработки представляет собой векторную сумму погрешностей статической и динамической настроек размерных и кинематических цепей технологической системы.

Образование погрешности обработки детали в г'-й точке можно представить в виде схемы, приведенной на рис. 1.8.22.

В координатной системе, построенной на технологических базах заготовки, положение М~й точки поверхности детали, заданной чертежом, определяется радиус-вектором Л,-. После осуществления статической настройки технологической системы положение вершины резца в этой же системе координат будет определяться радиус-вектором Лс/. Вершины

радиус-векторов Л, и ЛС( не совпадают из-за действия многочисленных факторов, т. е. появляется погрешность статической настройки ДЛС,. = R, - Ra.

Иными словами, если бы произошла обработка заготовки, то положение і-й точки оказалось бы в точке М\

В результате последующей динамической настройки технологической системы положение вершины резца изменится на величину АЛШ и

Окажется в точке М2. Тогда после обработки заготовки фактическое положение М,-й точки полученной поверхности окажется в точке М2, определяемой радиус-вектором, а погрешность обработки AR, определится из равенства

М, = Л, - Лф, . (1.8.19)

В то же время

Тогда, подставляя в равенство (1.8.19) вместо Лф, правую часть равенства (1.8.20), получим

ARt = R,± Ra± ДЛд,.

В связи с изложенным, рассмотрим построение математических моделей статической и динамической настройки технологической системы. С целью упрощения математической модели за основу примем уравнение относительного движения технологических баз заготовки и вершины резца.