Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ПОВЫШЕНИЕ ТЕХНОЛОГИЧНОСТИ ИЗДЕЛИЯ

Технологичность конструкции изделий оказывает большое влияние на снижение затрат труда, материалов и энергии, связанных с сто изготовлением, технологическим обслуживанием, ремонтом и утилизацией.

Поэтому спроектированное конструктором изделие должно отвечать требованиям не только его эксплуатации, но и процессов его изготовления (сборки, получения заготовок, изготовления деталей), технического обслуживания, ремонта и утилизации. Достижение высокой технологичности конструкции изделия зависит от сотрудничества конструктора и технолога в процессе его создания. Это позволяет разрешать противоречия между требованиями к технологичности изделия различных процессов его жизненного цикла.

Технологичность конструкции изделия является существенной характеристикой совершенства изделия, так как в значительной степени определяет уровень технико-экономических показателей его производства.

Обеспечение технологичности конструкции изделия осуществляется на уровне деталей, сборочных единиц и изделия в целом. Наиболее общие требования к технологичности конструкции изделий:

- рациональность членения, компоновки изделий и их составных частей;

- широкое использование принципов конструктивной и технологической преемственности, унификации, стандартизации и симплификации;

- рациональное ограничение количества марок и сортаментов применяемых материалов;

- широкое использование недефицитных материалов и материалов, обработка которых не вызывает трудностей;

- рациональное назначение допусков и параметров шероховатости обрабатываемых поверхностей;

- обеспечение удобства базирования деталей в изделии и заготовок при их обработке и, по возможности, достижение достаточной жесткости конструкции;

- соблюдение условий, обеспечивающих упрощение сборочных работ и возможности их механизации и автоматизации;

- создание деталей таких конструктивных форм, которые позволяют применять более производительные методы обработки и использовать высокопроизводительное оборудование;

- уменьшение многообразия видов обрабатываемых поверхностей и геометрических размеров однотипных элементов конструкции детали;

- максимально возможное упрощение конструкции сборочных единиц и деталей;

- возможность применения прогрессивных технологических процессов, высокопроизводительного оборудования и более совершенных методов организации труда, что требует наличия в деталях или сборочных единицах определенных конструктивных элементов;

-удобство технического обслуживания и ремонта в процессе эксплуатации, что требует внесения в конструкцию определенных элементов.

Разнообразие изделий и многочисленность факторов, влияющих на технологичность, не позволяют установить единые требования к конструкции изделий. Рассмотрим требования к конструкции изделий в зависимости от его уровня.

Требования к изделию как к сборочной единице, обеспечивающие повышение его технологичности, можно разделить на общие и зависящие от конкретных технологических методов сборки и условий их применения. Общие требования перечислены ниже-.

1. Минимальное число сборочных единиц и деталей в изделии и минимальное число деталей в сборочных единицах (чем меньше деталей, тем меньше трудоемкость сборки).

2. Отсутствие взаимосвязанных технических условий на конструкцию изделия (наличие взаимосвязанных технических условий существенно усложняет процесс их обеспечения).

3. Отсутствие параллельно связанных размерных цепей (наличие параллельно связанных размерных цепей в изделии повышает трудоемкость как технологической подготовки сборки изделия, так и трудоемкость самого процесса сборки).

В процессе сборки изделия, содержащего параллельно связанные размерные цепи, при достижении точности методом пригонки или регулировки нередко получается так, что погрешность из одной размерной цепи переходит в другую. Это бывает тогда, когда в качестве компенсирующего выбирают общее звено.

4. При обеспечении точности размерных цепей желательно применение в первую очередь методов полной и неполной взаимозаменяемости.

5. Наличие у изделия базовой детали (желательно, чтобы не только изделие, но и все его сборочные единицы имели базовые детали). Базовая деталь должна отличаться высокой жесткостью, чтобы ее упругие деформации практически не влияли на точность расположения сборочных единиц и деталей изделия.

6. Обеспечение определенности базирования деталей в изделии за счет создания у деталей полных комплектов конструкторских баз и соответствия их требованиям к базам.

Обеспечению определенности базирования способствует наличие у деталей полных комплектов конструкторских баз и соответствие их правилам базирования. Если эти условия не выполняются, то, с одной стороны, возникают единичные и многократные изменения положения деталей в машине во время ее эксплуатации, т. е. неопределенность базирования, а с другой, - трудности в обеспечении заданной точности в процессе сборки машины.

7. Наличие типовых и унифицированных элементов в изделии, что существенно упрошает и сокращает технологическую подготовку производства, ее трудоемкость и сроки.

8. Возможность разделения изделия на сборочные единицы. Изделие приобретает высокую степень технологичности, если его механизмы устройства, агрегаты одновременно являются и его технологическими сборочными единицами. Это дает возможность осуществлять сборку из предварительно собранных и проверенных сборочных единиц, организовывать параллельную сборку, строить сборочный процесс в форме общей сборки и сборки технологических сборочных единиц, применять поточный вид организации сборочных процессов.

9. Сборочные единицы должны быть рассчитаны на минимальное количество различных видов технологических процессов сборки (соединение болтами, клепкой, сваркой, пайкой и т. д.), быть по возможности простыми и представлять собой законченное изделие для определенного производственного участка, а также иметь минимально возможное количество сочленений.

10. Конструкция сборочной единицы должна обеспечивать возможность проведения регулировочных и контрольных операций; частные регулировки не должны нарушать регулировки сложной сборочной единицы.

И. Конструкция изделия должна предусматривать возможность его сборки без сложных приспособлений, желательно с одной стороны, л также свободный доступ для монтажа всех деталей и сборочных единиц и измерения подвода инструментов к местам соединения деталей.

12. Для удобства ремонта и обслуживания изделия его конструкция должна быть удобной для разборки; необходимо предусматривать применение простых инструментов для регулировки, различного рода съемников и других несложных приспособлений. Безусловно, не рекомендуется восстанавливать и ремонтировать детали, трудно извлекаемые из машины, требующие специальной оснастки, дорогого технологическо го процесса и др.

13. При создании конструкции следует заранее предусматривать, какие элементы, детали или агрегаты подлежат в течение срока службы замене или восстановлению и какое число раз; в первую очередь имеются

|

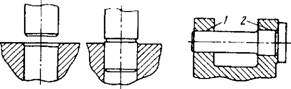

А) 5) в) Рис. 1.13.6. Примеры конструктивных решений, повышающих технологичность сборки цилиндрических соединений |

В виду быстроизнашивающиеся элементы рабочего оборудования, например, кромки ножа, отвала, зубья ковша землеройных и землеройно - транспортных машин и т. п.; их крепление с одной стороны должно быть прочным и надежным, а с другой стороны, - быстроразъемным.

Кроме общих требований, необходимо учитывать частные, обусловленные при-менением конкретных методов, способов и условий сборки. Например, при сборке цилиндрических соединений с гарантированным зазором и натягом надо предусматривать заходные фаски на наружной и внутренней поверхностях (рис. 1.13.6, а), а также направляющие элементы (пояски) для устранения перекосов (рис. 1.13.6, б). Другой пример: при соединении деталей по двум поверхностям во избежание появления задиров поверхности сопряжения / и 2 следует выполнять ступенчатыми (рис. 1.13.6, в). При соединении деталей больших размеров их центровку легче осуществлять не по диаметру, а с помощью двух контрольных штифтов и т. д.

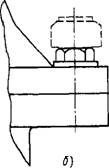

Широко распространены резьбовые соединения; чтобы облегчить их свинчивание (наживление), надо применять заходные фаски или направляющие элементы (рис. 1.13.7, а). Для повышения производительности желательно пользоваться торцовыми ключами. Чтобы можно было их применять, необходимо предусматривать соответствующее расстояние от оси резьбового элемента до стенки детали (рис. 1.13.7, б).

Повышение технологичности конструкции детали обеспечивается следующими мероприятиями.

1. Малое число поверхностей детали: чем меньше поверхностей, тем меньше трудоемкость изготовления детали.

19 - 1 13 s 2

|

|

Рис. 1.13.7. Примеры конструктивных решений, повышающих технологичность сборки резьбовых соединений

2. Малая протяженность обрабатываемых поверхностей, повышенная точность заготовок, что сокращает трудоемкость механической обработки.

3. Удобство и надежность базирующих поверхностей для установки заготовок при обработке, совмещение установочных и измерительных баз.

4. Достаточная жесткость детали, при которой силы резания и закрепления не порождают ощутимых деформаций, что позволяет вести обработку на высоких режимах.

5. Обеспечение возможности удобного подвода режущего инструмента и измерительных средств к обрабатываемым поверхностям, сокращение пути врезания инструмента, обеспечение его свободного выхода.

|

|

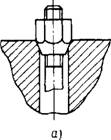

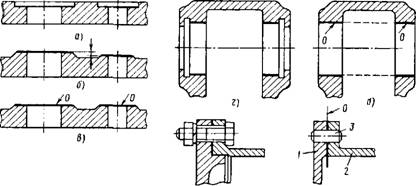

6. Выполнение обрабатываемых поверхностей выступающими нал необрабатываемыми, что обеспечит удобство подвода инструмента и обработку напроход нескольких поверхностей. Обработка напроход-это снятие слоя материала с одной или нескольких поверхностей заготовки при свободном входе и выходе инструмента. Примеры поверхностей, обрабатываемых напроход, даны на рис. 1.13.8, б, в. Для сравнения на рис. 1.13.8, а показана деталь, в которой предусмотрено зенкование цилиндрических углублений с целью получения опорных поверхностей вокруг отверстий. В детали, показанной на рис. 1.13.8, б, опорные поверхности получают более технологичным путем - перемещением инструмента (фрезы или шлифовального круга) вдоль обрабатываемой поверхности. Поверхности при этом расположены на разной высоте, что затрудняет их обработку, вход или выход инструмента (сравни с рис. 1.13.8, в).

|

Є) Ж) Рис. 1.13.8. Примеры изготовления поверхностей деталей напроход |

7. При выборе баз следует стремиться к совмещению конструкторской, технологической и измерительной баз. На чертеже все размеры проставляют от таких совмещенных баз. При несоблюдении этого условия приходится вводить технологические размеры, удлинять размерные цепи и ужесточать допуски на составляющие размеры.

8. Большое влияние оказывает конструкция детали на производительность обработки. При выборе конструктивных решений деталей необходимо предусматривать дополнительные элементы, связанные с правильной ориентацией, размещением инструмента при изготовлении, удобством сборки и разборки соединений.

9. Для повышения технологичности рекомендуется предусматривать сквозные отверстия, так как их обрабатывать значительно легче, чем глухие. Конфигурация глухих отверстий должна быть увязана с конструкцией применяемого осевого инструмента, например, зенкера или развертки и др.