Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ПОВЫШЕНИЕ КАЧЕСТВА ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

Качество технологической системы является своеобразным бары - ром на пути действия факторов, стремящихся нарушить заданный ход технологического процесса. Отсюда главной задачей совершенствования іехнологической системы является повышение ее качественных харакіе - ристик и, в первую очередь, таких как жесткость, точность, износостойкость, теплостойкость, виброустойчивость. Эта задача в первую очере. щ. решается конструктором на этапе проектирования технолої ической сис - ісмьі и должна рассматриваться в курсе расчета и конструирования іе.\- пологического оборудования.

В данной главе рассматриваются методы повышения качества тех - попогической системы, которые могут быть применены технологом И ПС мграгивающие пересмотра конструкции.

Повышение жесткости системы можно получить следующими ігчпологическими методами: созданием предварительного натяга; со

кращением числа стыков и звеньев и размерных и кинематических цепях: увеличением контактной жесткости введением дополнительных опор.

Создание предварительного натяга позволяет выбрать зазоры в стыках обеспечить большую определенность базирования деталей и тем самым увеличить жесткость технологической сис темы.

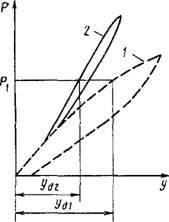

На графике рис. 1.10.1 показаны две кривые зависимости "сила - перемещение": кривая I дана без предварительного натяга в узле, кривая 2 - после создания предварительного натяга. И', графика видно, что в случае 2 относи тельное смещение детали у уменьши лось (уі <у2) при одной и той же силе Г При этом уменьшается петля гистере зиса, что тоже повышает точность об - 2 - после предварительного натяга работки.

Натяг создают с помощью пружин гидравлических устройств, подвешивания грузов.

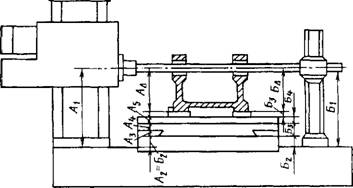

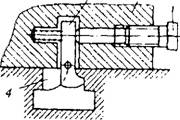

Сокращения числа стыков и звеньев в размерных цепях достигаю! посредством использования приспособлений. Например, размерная цепь горизонтально-расточного станка (рис. 1.10.2, а) содержит пять составляющих звеньев. Если для направления расточной борштанги, связанной со шпинделем двойным шарниром Гука, использовать кондукторные втулки, то число составляющих звеньев можно сократить (рис. 1.10.2, о) до двух.

|

Рис. 1.10.1. Графики зависимости сила - перемещение детали узла: I - без предварительного натяга; |

Контактную жесткость стыков увеличивают с помощью специальных устройств в виде клиньев, прижимных планок. Для этих целей применяют также и смазочные материалы соответствующей вязкости. В неподвижных стыках контактная жесткость повышается посредством уве личения точности геометрических форм сопрягаемых поверхностей.

|

А) |

|

Рис. 1.10.2. Технологические размерные цепи при растачивании на горизонтально-расточном станке: А - без применения кондукторных втулок; б - с применением кондукторных втулок |

|

6) |

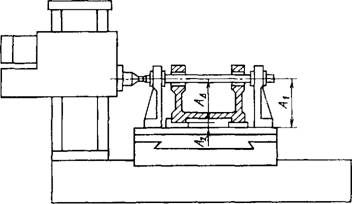

Повышают жесткость и введением дополнительных опор, снижающих собственные упругие деформации деталей технологической системы. Особенно часто используют дополнительные опоры при обработке нежестких деталей, например, в виде подвижного (рис. 1.10.3, б) и неподвижного (рис. 1.10.3, а) люнетов, применяемых в качестве дополнительных опор

---------- 1

777777 а)

При обработке валов с соотношением длины к диаметру свыше 15. При применении неподвижного люнета сначала протачивают поясок, после чего вал устанавливают в опоры люнета. Для повышения жесткости деталей сложных конструктивных форм широко применяют подводимые опоры различных конструкций. Чтобы при дополнительных опорах не нарушалась схема базирования детали, она сначала должна быть установлена на основные шесть опор, затем к ней прикладывают силовое замыкание и только после этого подводят дополнительные опоры.

При сборке жесткость сборочной единицы можно увеличить, увеличивая жесткость базовой детали. Осуществляют это следующим образом: базовую деталь устанавливают на фундамент на три неподвижные опоры и подводят необходимое число дополнительных опор в виде регулировочных клиньев, домкратов и т. п. Другой способ повышения жесткости сборочной единицы заключается в обеспечении плотного прилегания контактируемых поверхностей соединяемых деталей.

Если точность сопрягаемых поверхностей деталей оказывается недостаточной для плотного прилегания, то приходится прибегать к шабре - нию этих поверхностей. При шабрении используют шабровочные плиты, линейки или специальные приспособления. Сначала осуществляют пригонку поверхностей одной из соединяемых деталей, а затем - другой детали.

Процесс шабрения заключается в следующем. На шабровочную плиту наносят тонкий слой краски, затем плиту накладывают на исправляемую поверхность детали и после нескольких возвратно-поступательных движений снимают. По оставшимся пятнам и точкам судят о соответствии поверхности детали плите. Если пятна и точки расположены неравномерно, то форма поверхности недостаточно правильна. Тогда шабером снимают металл с тех мест, которые окрашены краской, и процесс повторяется. Считается, что для хорошего прилегания поверхностей сопрягаемых деталей необходимо иметь на квадрате размером 25 х 25 см от 10 до 30 пятен.

Для получения большей площади контакта после шабрения обеих контактируемых поверхностей проводят окончательное шабрение, используя одну из поверхностей как шабровочную плиту (обычно это поверхность большей протяженности, например, при шабрении направляющих станины за эталон принимают станину и шабрят корпус коробки).

Наиболее высокой точности достигают шабрением "по блеску", т. е. по блестящим пятнам, остающимся на поверхности детали после наложения и возвратно-поступательных движений плиты - эталон без накрашивания.

Повышение геометрической точности технологической системы технологическими методами осуществляется, главным образом, за счет повышения точности установки сменных элементов технологической системы. Достигается это за счет устранения неопределенности их базирования посредством создания баз, отвечающих правилам базирования и соблюдениям правил приложения силового замыкания.

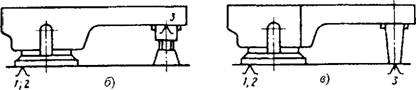

Например, если установочная и направляющая базы малы, то этот недостаток устраняют посредством искусственного увеличения этих баз. Так, при установке заготовки каретки револьверного станка торцом цилиндрической поверхности (малый диаметр) возникают значительные погрешности и большие упругие деформации при обработке консольной части (рис. 1.10.4, а). Увеличение размеров в результате создания дополнительной опоры (рис. 1.10.4, б) или прилива (рис. 1.10.4, в) позволяет существенно повысить точность установки и одновременно жесткость; после окончательной обработки детали прилив удаляют.

|

1 3 2 |

|

|

|

Рис. 1.10.4. Схемы базирования каретки револьверного станка: А - по торцу цилиндрической поверхности; 6-е помощью подводимой опоры; в - с помощью прилива; I, 2,3 - опорные точки |

При установке сменных элементов необходимо соблюдать правила приложения силового замыкания; сила зажима должна быть направлена на опору. В тех случаях, когда деталь достаточно жесткая, можно силу зажима прикладывать между опорами, но так, чтобы точка ее приложения находилась внутри треугольника, образованного тремя опорными точкам», что предотвратит появление опрокидывающих моментов.

Базирование сменных элементов по двум штырям и плоскости или с использованием шпоночного паза при неправильном приложении силового замыкания порождает неопределенность базирования. Для устранения неопределенности базирования шпонки делают односторонними и меньшего размера по сравнению с шириной паза.

На финишных операциях, когда величина снимаемого припуска измеряется сотыми долями миллиметра, предъявляются высокие требования к точности установки заготовки. И в этих случаях особое внимание уделяется правильной последовательности приложения замыкания (см. п. 1.9.4.4).

Другим резервом повышения точности установки является правильное расположение опорных точек в пределах каждой базы. От расположения опорных точек (рис. 1.10.5) зависит схема нагружения сменного элемента, его упругие перемещения и, как результат, погрешность обработки (см. п. 1.9.2).

Повышение теплостойкости технологической системы достигается следующими мероприятиями:

- сокращением вылета режущего инструмента (чем меньше длина вылета режущего инструмента, тем меньше величина теплового удлинения при той же температуре нагрева);

- односторонним жестким закреплением длинных деталей, с тем, чтобы свободный коней детали мог перемещаться при удлинении из-за нагрева (например, при обработке длинного вала в центрах, задний центр делают подпружиненным и, когда вал начинает удлиняться, не происходит искажение его оси, вызывающее погрешность формы вала);

- применение материалов с малой величиной коэффициента теплового расширения (например, у высокоточных станков станины делают из гранита);

- построением такой конструкции технологической системы, что бы при нагревании ее элементов происходила взаимная компенсация их тепловых деформаций.

Повышение износостойкости технологической системы осуществляют увеличением износостойкости сменных элементов технологической системы посредством использования высококачественного материала, в первую очередь для режущего инструмента, а также накладных направ ляющих, предварительным притуплением режущего инструмента, повышением виброустойчивости системы и качества изготовления режущего инструмента.

|

3 2 !

Рис. 1.10.5. Устройство лли повышения точности установки |

Накладные направляющие изготовляют из более износостойкого материала, при изнашивании их легко ремонтировать, а в случае необходимости - заменить на новые. Это особенно выгодно для станков крупносерийного и массового производства, характеризуемого высокой интенсивностью работы, когда в течение длительного времени происходит обработка большого числа деталей по одному чертежу. Например, при работе токарного станка суппорт совершает интенсивные движения на одном участке направляющих, поэтому в этом месте происходит их выработка, что приводит к погрешностям геометрической формы направляющих.

Притупление режущего инструмента путем доводки режущих кромок позволяет избежать работы инструмента на участке его интенсивного износа (см. рис. 1.6.24, период /) и использовать его на участке нормального износа (период II), характеризуемого линейной зависимостью.

Повышение виброустойчивости технологической системы достигается вследствие увеличения жесткости конструкций сменных элементов. Увеличение жесткости повышает частоту колебаний, что связано с уменьшением амплитуды колебаний.

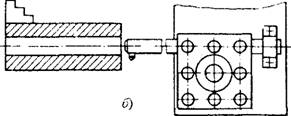

Эффективным средством повышения виброустойчивости системы является также обеспечение определенности базирования сменных элементов. При существующей конструкции токарного станка при расточке отверстия (рис. 1.10.6, а) под действием составляющих силы резания Р? Ру происходит раскрытие стыков в суппортной группе станка, что резко снижает виброустойчивость и порождает колебания в системе. Если правый конец расточной оправки жестко скрепить дополнительно с фартуком станка (рис. 1.10.6, о), то повышается определенность базирования, так как раскрытие стыков не происходит, что существенно увеличивает виброустойчивость системы. С таким закреплением оправки удается обрабатывать отверстия в 3 - 4 раза длиннее, чем с обычной оправкой.

|

|

|

Рис. 1.10.6. Схемы наладки расточной операции на токарном станке: А - традиционная; б -■■ с дополнительным закреплением расточной оправки |

Обработка на токарном станке перевернутым резцом также обеспечивает определенность базирования и тем самым повышает виброустойчивость технологической системы в результате выборки зазоров в стыках суппортной и шпиндельной групп станка. Момент от силы резания детали в одном направлении с моментом от силы тяжести увеличивают определенность базирования деталей шпиндельной группы.