Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Построение математической модели механизма образования погрешности динамической настройки

В задачу динамической настройки технологической системы входит достижение заданной точности относительного движения технологических баз заготовки и режущих кромок инструмента в процессе съема материала.

Чтобы упростить модель, будем рассматривать погрешность обработки в результате перемещений и поворотов звеньев размерной цепи, опустив кинематические звенья.

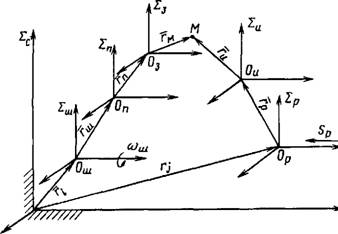

Запишем уравнение движения вершины резца (точка М) в координатной системе заготовки (І3) в соответствии с эквивалентной схемой (рис. 1.8.24), отличающееся от эквивалентной схемы статической настройки наличием построенной на технологических базах заготовки.

|

Рис. 1.8.24. Эквивалентная схема динамической настройки токарного станка |

F = Л/~1М~1Л/~1М~1 \М М М М г +М М г -

МД З П, ншш1 П Оі ШІД п'п IIIі1 (0ЦГ ш

- Мк Мрги - Мр (гр + Sp) + F, - г, ], (1.8.22)

Где Л/,"1 - матрица поворотов системы в системе In; гмд - радиус-

Вектор динамической настройки.

Следующий шаг в построении модели - ввод в уравнение (1.8.22) факторов, стремящихся вызвать отклонение? мд.

Наибольшее влияние на погрешность динамической настройки оказывают упругие перемещения, износ и тепловые перемещения элементов технологической системы. Технологическая система токарного станка во время обработки находится под воздействием различных сил и их моментов. Из всех сил, действующих в технологической системе во время обработки, наибольшее влияние на упругие перемещения оказывают силы резания Р, силы инерции, масса заготовки и сила Р„, действующая в том случае, если вращение заготовке передается односторонним поводком.

Вектор силы резания действует в зоне контакта инструмента с заготовкой. Условимся считать, что точка приложения силы Р совпадает с вершиной режущего инструмента.

Величина и направление вектора силы резания Р подсчитывается по зависимостям, установленным теорией резания. Например, при точении

Р. = CpJx~syz\":

< Py=Cr/ysyy\"yKy - (1.8.23)

Рх = CFitxxsyxv"x Кх,

Где Р:, Ру, Рх - проекции вектора Р на соответствующие координатные оси системы; СЛ - коэффициент, учитывающий условия обработки; t - глубина резания; s - продольная подача; К, - коэффициент, учитывающий геометрию резца, материал заготовки и др.; v - скорость резания; xz, yz, nz и др. - показатели степени.

Сила Р„, передаваемая односторонним поводком, приложена в точке контакта поводкового пальца с хомутиком. Координаты этой точки в системе на протяжении обработки детали остаются практически неизменными. Величина силы подсчитывается из равенства моментов

РпР =

Откуда

Где г - расстояние между вершиной резца и осью вращения шпинделя; р - расстояние между центром поводка и осью вращения шпинделя.

Крутящий момент My, приложен по оси вращения ОшХш.

Силы инерции, возникающие в системе из-за вращения неуравновешенных масс, в соответствии с положениями теоретической механики могут быть приведены к некоторой точке О и заменены главным вектором силой Фг и главным моментом сил инерции, который обозначим через М'. Масса заготовки G действует в точке С - центре тяжести заготовки.

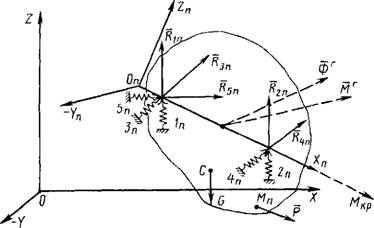

Под действием указанных выше сил и моментов нарушается заданное относительное положение систем Еш, £„ (координатную систему £п решено не принимать во внимание, так как базирование заготовки осуществляется в центрах). Найдем аналитические выражения относительных перемещений этих координатных систем. Определим упруї ие перемещения системы относительно системы Ес, принимаемой за неподвижную. С этой целью запишем аналитические выражения действующих в технологической системе сил, моментов и координат точек их приложения (рис. 1.8.25), которые вызывают перемещения системы 1,„ Сила резания Р {РХИі Рук, Р.„}, точка приложения Ми {хи, у„, z„}. Сила инерции ФГ{Ф^Ш, Ф[.ш}, точка приложения Ог{х1„,хтш, х'ш]. Момент силы инерции Мг{Мгхш, Мтт, Мг, ш), точка приложения

(У {хтш, Хщ, Хщ}. Крутящий момент М^Мюаа, 0, 0} приложен по оси (Л„Л',„. Сила тяжести G {Gx, Gy, G:}, точка приложения - центр тяжести в системе {Хъ, улс, . Величины Рхи, Руи, Р:и рассчитываются по формулам (1.8.23), координаты хя, уи, z„ определяются заданным движением инструмента.

На основании вышеприведенных данных найдем реакции в опорах системы перемещения опор и отклонения относительного движения. Для нахождения реакций в опорах сначала определим проекции вышеперечисленных сил и моментов на координатные оси и (см. рис. 1.8.25).

Сила резания Р действует в системе £„: PXHt Руи, Pzlt, ее проекции:

|

Рис. 1.8.25. Силы и моменты, действующие в координатной системе шпинделя £ш |

- в системе Ес

Py=Pxv^21 +PWV22+PmV2-i> ■

Р2=Рт[1]31 +PynV 32 +PzliV3i;

- в системе

Рхш=Рхтч +Pymu+Pzmu\ Руш =рхт2\ + Рут22 + Pzm2}; ■

Pz ш = РХЩ\ + Рут 32 + Р;Щі-

Координаты точки приложения Л/и - силы резания. Точка Ми расположена в системе 2Н: хи, уи, г„, ее проекции:

- в системе £с

- в системе

Хш=хти + yml2 +zm,3 ~(х0шти+у0шти+г0шти); Уш - хтг\ +ym22+zm2i ~{х0шт2] + у0шт22 + ^ошт2з)'' = хт3] + утЪ2 + zw33 -(х0штг] + у0шт32 + z0щЩъ)■

Сила инерции Фг действует в системе, , , ее про

Екции в системе 2С:

Ф; = ®!miWl I + ®Тушт2\ + ;

Фг =ФГ т., +ФГ віт, +ФГ т,,

Координаты точки приложения £/ - силы инерции. Точка Ог расположена в системе 1ш: хгш, угш, zrm, ее проекции в системе2С:

*Г = Ххшт1\ + т21 + г1шт3\ +хОш ; / = - C.«12 +^W22 + ZzluW32 + Уош > ' zr = + + z^ W33 + і0ш.

Если точка Ог лежит на оси то

Г_ г

Х Ш)і; / = Хщ/иІ2;

Zr = *L m,3.

Сила тяжести G приложена в системе 13>ее проекции в системе £с

G^i + Gxml2+ GxmuC Gyn = G/m21 + Gym22 + G/n2y, L GZU1 = G2w31 + Gzm32 + Gzm33.

Координаты точки приложения силы тяжести G - точка С. Точка С расположена в системе 13: хЗС1 уж, z3C;

|

В системе 1ш |

~x2Ca\ і +уъс, а2\ + гзсазі + jcm03; Ушс = хжа\2 + ужа22 + z3Ca32 + >W

Zmc= *зса13 +.Узса23 + ^зса33 + ^шоз-

Момент сил инерции МТ действует в системе 2Ш: Мхш, Мгуш, Мта его проекции в системе 2С:

М\ = + Мтуш m2l + М^ ю31;

Л/^М^Яи+А/^тгз+М^тзз.

Запишем уравнения равновесия статики и найдем реакции в опорах

ZFx=0;ZMx=0; IFV= 0; ZMy = 0;

|

Ш |

EFj = 0, R5ui + Gx + Ф ^ + Px = 0, отсюда R$m = - Px - Ф \ - Gx\ 1MXш = 0; MK + Р:шуп - Руш z„+ G:uiyn - Gyu zm + MXU1 = 0;

ЯМуш = 0; Plz - zluJ) - Pz(x+ Gx(zc - zluI) - G-(xc - х1ш) + + Фтх(гг-г]ш)-Фгх(хг-х1ш)+Мху+Мгу - R2m{x2ui-хІШ) = 0;

[Д (z - Z, ш) - Д (х - X! ш) + G* (zc — Zj ш) — Gzfo - +

|

|

+ Ф rx (zr - г1ш) - Ф (хг - х1ш) + Afv + Л/^];

ZMzm = 0; Ру (* - *|ш) - Р. х (У - У\т) + Gy - X, ш) - Gx (ус - у, ш) 1

+ Mz + Л^в+Л4ш(*2п-*1ш) = 0;

_Ру(х-хы)~ Рх(У-У\ш) + Gy(xc -*,ш)-Gx(ye - уы) +

А4ш —------------------------------------------------------------------------------------------------------------- *

Х2ш ~ "**1ш

+ Фгу(хг - х]ш)-Фгх(уг -уы) + Ма+Мтг —>--------- - ;

~LFy = 0; />,+ G^+Ф^, +Л3ш+Л4ш = 0;

Л3ш = -(/'у+Су+Ф; + Я4ш).

Аналогично определяются реакции в опорных точках других координатных систем эквивалентной схемы.

Значения жесткости опорных точек для получения более высокой точности модели рекомендуется определять экспериментальным методом. Например, значения жесткости опорных точек координатной системы 2Ш шпинделя определяются измерением упругих перемещений шпинделя в соответствующих направлениях при его нагружении в тех же направлениях. Далее, пользуясь полученными величинами, рассчитываются значения жесткости опорных точек. Зная реакции в опорных точках и их жесткости, упругие перемещения А, опорных точек рассчитываются по формуле

K = R<Un

Где Ri и ji - реакция и жесткость г'-й опорной точки.

Теперь можно определить перемещения Axj, Ayh AZj и повороты Д<р„ Д\|/„ Д0/ координатных систем 23, 1ш, 2„. Ниже приведены формулы для расчета этих величин:

АхШОз ~ ^-53) 4Ушоз= А3з + X3i3tgA03; Д^шоз = Аіз + Xj^tg^;

|

ДЧ'з = arctg |

Z3l3

Ґ ~^2з Л ч *з2з —

Д03 = arctg

Ч хъ2з хз 1 з J

Лхош =

АЛш = А-зш + Хші^ДОц,;

|

А.3:і - Х4з |

Azoui = А-іш + ■XUIIuitgVPUI;

|

Чш |

Афш= 0;

АЧ'щ = arctg

Ш у

Д0Ш = arctg

Ахош = 0; Ад>ои = А3и + x„i„tgA0„; Azoh = А-іи + x„iHtg4'H;

|

Чи |

|

5и |

|

Дф„= arctg ДЧ'и = arctg Д0И = arctg |

|

Ч *и6и хиЗи J ґ X - X л 1и д2и *и4и ~ *и1и |

Подставив в (1.8.22) отклонения параметров положения координатных систем, можно рассчитать отклонения радиус-вектора точек поверхности детали, вызванные упругими перемещениями технологической системы.

При обработке нежестких валов большую долю суммарных упругих перемещений составляет прогиб вала под действием силы резания. Чтобы учесть прогиб вала в расчетах приращения радиус-вектора детали, надо представить прогиб вала как дополнительное перемещение координатной системы І, относительно системы 2Ш путем введения дополнительных

Слагаемых в выражение координат >>шоз и zm03, т. е. в уравнениях относительного движения уШ02 и Z||j03 должны быть заменены величинами ушоз и

Z шсш ГДЄ У шоз — .Ушоз у-> z шоз — ^шоз

При обработке гладкого вала величина его прогиба по длине прохода из-за неравномерной жесткости будет изменяться и может быть найдена по (1.6.7). Однако в (1.67) не учтен фактор переменной массы, имеющий место при обработке вала, когда по мере съема материала заготовки момент инерции J меняется и, следовательно, изменяется жесткость детали и величина прогиба. Исследования показали, что ошибка в расчетах величины прогиба по этой формуле может достигать 70 %.

Для расчета величины прогиба вала с учетом изменения его момента инерции по мере снятия материала предлагают расчет по (1.6.8).