Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ОБЩИЕ ПОЛОЖЕНИЯ МЕХАНИЗМА ОБРАЗОВАНИЯ ГЕОМЕТРИЧЕСКИХ ПОГРЕШНОСТЕЙ ИЗДЕЛИЯ

Формирование заданного качества изделия осуществляется в результате механического и физико-химического воздействия на предмет труда через рабочий процесс. При рабочем процессе на предмет труда действуют усилия, теплота, химические реакции. Под их воздействием происходит качественное преобразование предмета труда, и чем выше степень воздействия, тем большие качественные изменения происходят с предметом труда. Это происходит как при непосредственном осуществлении рабочего процесса, так и во время нахождения предмета труда между операциями. Поэтому следует рассматривать формирование качества изделия как во время осуществления технологического перехода, так и на протяжении всего технологического процесса.

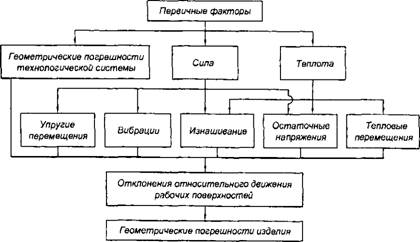

Рабочий процесс осуществляется с помощью соответствующей технологической системы, которая находится под воздействием различных факторов. Реакция технологической системы на указанные воздействия приводит к нарушению заданного режима рабочего процесса и, как следствие, к отклонению качества изделия (рис. 1.6.1). Согласно этой схеме при осуществлении рабочего процесса действующие вспомогательные и сопутствующие процессы, окружающая среда порождают многочисленные факторы Фь Ф2, .., Фк, которые нарушают заданный закон относительного движения или положения рабочих поверхностей. В итоге появляются отклонения качества изделия от его номинального значения.

Технологическая система препятствует воздействию этих факторов вследствие наличия качества, образуемого такими свойствами, как жест

кость, прочность, износостойкость, теплостойкость, виброустойчивость и др. И чем выше качество технологической системы, тем меньше влияние факторов на отклонение показателей качества изготовления изделия.

Независимо от вида технологической системы, будь то сборочная машина или обрабатывающая технологическая система, механизм образования качества изделия подчиняется вышеприведенным положениям.

Одним из важнейших показателей качества изделия является его геометрическая точность. Значения геометрических погрешностей зависят от величин действующих факторов и уровня качества технологической системы. Процесс образования погрешности заключается в преодолении действующим фактором сопротивления технологической системы, оказываемого ею с помощью соответствующего качества.

Рассмотрим цепочку причинно-следственных связей этого механизма. Наличие большого разнообразия действующих факторов, условий изготовления, порождающих геометрические погрешности изделия, затрудняет изучение причинно-следственных связей механизма их образования.

|

Фк |

Многочисленные исследования показали, что большинство первичных факторов действуют косвенно или непосредственно через теплоту и усилия. Тепловое и силовое воздействие порождает упругие и тепловые перемещения, вибрации, изнашивание, деформации элементов технологических систем, обусловленные остаточными напряжениями, что нарушает заданные параметры режима рабочего процесса и в итоге приводит к отклонению фактического относительного движения рабочих поверхностей системы от заданного (рис. 1.6.2). Кроме того, на геометрические погрешности изготовления оказывает влияние геометрическая неточность самой технологической системы. Рассмотрим механизмы образования упругих, тепловых перемещений, изнашивания, остаточных напряжений элементов технологической системы, вибраций и остаточных напряжений.

|

Рис. 1.6.2. Схема причинно-следственных связей формирования геометрических погрешностей |

Упругие перемещения технологической системы представляют собой перемещения и повороты ее деталей, обусловленные собственно упругими перемещениями деталей, контактными деформациями и выбором зазоров между деталями.

Упругие перемещения являются функцией действующих сил, их моментов и жесткости технологической системы, препятствующей их возникновению.

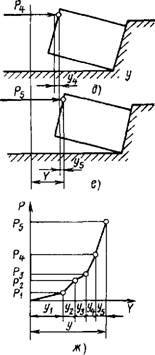

Процесс образования упругих перемещений протекает примерно следующим образом. На рис. 1.6.3, а показано, как точка А детали / под действием силы Р перемещается относительно детали II.

Для упрощения рассмотрим перемещения точки А под действием момента силы Р, приложенной в этой точке, направленной параллельно плоскости, пересекающей чертеж по оси у. Когда приложенная к детали I сила достигнет величины Р{ (рис. 1.6.3, б), достаточной, чтобы преодолеть силы трения в стыке, деталь / начнет перемещаться относительно детали II. Перемещение будет происходить до тех пор, пока деталь / не придет в соприкосновение с деталью II по небольшой поверхности контакта. За это время при относительно небольшом увеличении Р точка А переместится на значительную величину у,. На графике сила - перемещение (рис. 1.6.3, ж) появляется пологий участок медленно поднимающейся кривой.

|

|

Рис. 1.6.3. Схема образования кривой зависимости упругих перемещений под действием силового фактора

В следующий промежуток времени при увеличении силы Р на сопряженных участках поверхностей детали I к II начнет происходить контактная деформация (рис. 1.6.3, в), в результате перемещение точки А будет происходить медленнее, чем увеличение силы Р. На графике появится криволинейный участок кривой. Дальнейшее увеличение силы Р приводит к статическому равновесию, так как моменты, создаваемые силой Р и силой тяжести детали G, равны:

Pli = Gl2.

|

|

По мере дальнейшего возрастания силы Д а следовательно, и момента Р1, деталь начнет поворачиваться вокруг оси (рис. 1.6.3, г), перпендикулярной к плоскости чертежа; на графике (рис. 1.6.3, ж) появится

криволинейный участок. Точка Л переместится за это время на величину у,. Когда поворачивающаяся при возрастании силы Р деталь / придет в соприкосновение с поверхностью 6-6 детали //, начнется контактная деформация. Точка Л переместится дополнительно на величину у4 (рис. 1.6. 3. ()); на графике (рис. 1.6.3, ж) появится новый криволинейный участок.

Дальнейшее увеличение силы Р вызовет собственную деформации - деталей. Точка А детали / получит добавочное перемещение на величину \ч (рис. 1.6.3, е); на графике (рис. 1.6.3, ж) появится круто поднимающийся участок кривой. Изложенное схематически показано на графике ста перемещение (рис. 1.6.3, ж), где изображена вогнутая нагрузочная часть кривой. В общем случае возможны как криволинейные, так и прямолинейные участки кривой перемещений.

Задача усложняется, если от двух деталей перейти к узлу, в котором детали (относительное перемещение двух точек которых требуется определить) соединяются рядом других деталей. Например, шпиндель соединяется с корпусом коробки скоростей при помощи подшипников и втулок. В таких случаях описанные явления могут происходить в различной последовательности между каждыми из двух сопрягаемых деталей, поэтому кривые на графиках сила - перемещение будут иметь различный вид.

Таким образом, относительные перемещения выбранных точек двух деталей узла представляют собой сумму перемещений, происходящих из - за наличия зазоров в стыках, контактных и собственных деформаций и поворотов деталей.

Итак, под действием внешних сил, приложенных к технологической системе; и сил, обусловленных рабочим и вспомогательными процессами, происходит выборка зазоров между деталями технологической системы, их контактные и собственные деформации; все эти явления возникают случайно. В результате детали технологической системы осуществляют малые перемещения и повороты, нарушая заданное относительное движение заготовки и инструмента.

При увеличении действующих сил в итоге выбора зазоров сопротивляемость деталей технологической системы растет и при равенстве активных сил и сил сопротивления возникает равновесное состояние; перемещения прекращаются.

Роль активных сил и их моментов играют силы и моменты рабочего и сопутствующих процессов; например, в станке действуют сила резания и сила зажима заготовки. Кроме того, действуют силы тяжести элементов технологической системы, силы инерции, трения, которые, как и любая другая сила, характеризуются величиной, направлением и положением точки их приложения.

Таким образом, технологическая система находится под воздействием силового поля.

Для съема слоя материала с детали в технологической системе необходимо создать натяг, с помощью которого обеспечивается равновесие сил резания, сопротивления, их моментов. Как только режущий инструмент (рис. 1.6.4) начинает врезаться в деталь, возникают силы резания, внутренние силы сопротивления материала, препятствующие удалению с него снимаемого слоя, и силы трения.

Под действием этих сил и их моментов происходят относительные перемещения деталей технологической системы. Перемещения деталей технологической системы происходят до тех пор, пока натяг (упругое перемещение^) в технологической системе не обеспечит равенство возмущающих сил и сил сопротивления. Иными словами, технологическая система представляется как бы в виде пружины, которая при врезании инструмента в деталь под действием внешних сил сжимается. Когда сила сжатия пружины станет равной силе сопротивления, начинается съем материала с заготовки. Величина сжатия пружины характеризует упругое перемещение (натяг) технологической системы. Чем больше силы сопротивления, препятствующие съему материала с детали, тем больше должна быть сила резания при прочих равных условиях. Поскольку не существует технологических систем с абсолютной жесткостью, то в процессе резания всегда будет натяг и, следовательно, глубина резания всегда будет отличаться от величины припуска на величину натяга, что и приводит к возникновению погрешности обработки.

Силовое поле, под воздействием которого находятся детали технологической системы, как правило неравномерно. В процессе эксплуатации технологической системы изменяется одновременно состав действующих сил, их значения, направления и положение точек приложения. Например, если рабочие органы движутся, то силы, обусловленные рабочим процессом, будут менять свое положение относительно заготовки.

|

7777/77 |

|

Рис. 1.6.4. Схема образования упругого перемещения при врезании резца в заготовку |

Воздействию силового поля на упругие перемещения препятствует жесткость технологической системы. Впервые вопросы жесткости были подробно изучены применительно к металлорежущим станкам.

Под жесткостью J, Н/мм, сборочной единицы понимают отношение приращения нагрузки к получаемому приращению упругих перемещений:

J = АР/Ау [Н/мм].

Исследования показали, что в результате наличия зазоров в стыках, сложного неравномерного характера нагружения, особенностей конструкции, наличия геометрических погрешностей деталей жесткость технологической системы изменяется от одного цикла нагружения к другому. Это различие можно графически изобразить в виде петли гистерезиса. При одном и том же характере нагружения эта разница уже при третьем цикле нагружения сводится к минимуму (рис. 1.6.5).

Жесткость технологической системы или ее сборочной единицы зависит от их конструктивных особенностей, материала деталей, вязкости смазочного материала и его объема, погрешностей формы поверхностей стыков, степени нагрева и др. Оценивая степень влияния зазоров в стыках, собственной жесткости и контактной жесткости на упругие перемещения, можно отметить, что контактные упругие перемещения в общем балансе достигают 40...80 %.

Жесткость всегда является положительной величиной. Отрицательной жесткости не может быть, так как это противоречит физическому смыслу явления. При обработке заготовок наблюдается явление, когда с увеличением силы резания образуемый размер начинает уменьшаться. Это объясняется не наличием отрицательной жесткости, а направлением возникшего суммарного момента от всех действующих сил, вызвавшег о относительное перемещение инструмента и заготовки.

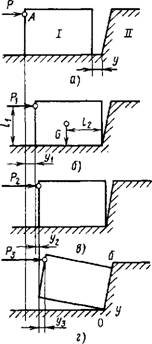

В качестве примера на рис. 1.6.6 показана схема обработки заготовки на токарном станке резцом с ср = 90°. В этом случае составляющая Рх будет значительно больше составляющей Ру силы резания.

При существующей конструкции токарного станка направление равнодействующей R сил Рх и Ру пройдет правее точки О поворота суппортной группы станка. В результате под действием силы R на плече / резец врежется в заготовку и тем самым уменьшит диаметральный размер обработанной поверхности. И чем больше сила резания, тем больше врезание и меньше диаметральный размер.

Жесткость технологической системы во времени изменяется. Ее значения в статическом состоянии и во время работы могут существенно различаться. Например, существенное влияние на изменение жесткости оказывает нагрев технологической системы, а также вибрации.

Средний уровень жесткости составляет примерно 20000 Н/мм (соответствует тому, что при силе резания -2000 Н упругое перемещение составит 0,1 мм).

Величина, обратная жесткости, получила название податливости W [мм/Н], которая характеризует способность сборочной единицы изменять относительное положение выбранных точек двух ее деталей в направлении действующей результирующей силы, т. е.

W - Mj.

И жесткость, и податливость являются качественными характеристиками технологической системы, определяющими ее физическое состояние. Их следует определять при строгой регламентации всех факторов, оказывающих на них влияние.

|

Рис. 1.6.6. Схема образования погрешности диаметрального размера |

Тепловые перемещения технологической системы происходят в результате нагрева технологической системы. Тепловые деформации ее элементов порождают их перемещения и повороты, характер которых подобен упругим перемещениям. Элементы системы, нагреваясь, расширяются, в результате "выбираются" зазоры между элементами. Выбор зазоров происходит случайно, поэтому и контакты деталей возникают в

случайных местах. Контактирование порождает силы, моменты и, как следствие, повороты и перемещения деталей, а также контактные и собственные деформации деталей.

Тепловые перемещения являются функцией выделяемой теплоты и теплостойкости технологической системы, т. е. способности ее сопротивляться тепловым перемещениям. Основными источниками теплоты являются рабочий процесс, работа, затрачиваемая на преодоление сил трения, возникающих при соприкосновении движущихся деталей в механизмах. электродвигателях, гидроприводах. Другим источником теплоты является окружающая среда (нагретый воздух, лучи солнца, нагревательные устройства).

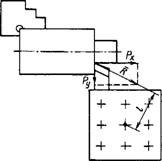

Во время работы элементы технологической системы нагреваются неодинаково вследствие различного расположения источников тепла, их интенсивности и длительности выделения теплоты. В итоге тепловое поле технологической системы отличается по температуре в разных ее точках (рис. 1.6.7).

Неравномерность нагрева порождает различные тепловые деформации элементов системы. Элементы системы не имеют термоизоляции, поэтому происходит непрерывный перенос теплоты от более нагретой части технологической системы к менее нагретой. Этому также способствуют и наличие различных трубопроводов, по которым перемещается рабочая среда определенной температуры.

|

|

|

,7,2 16,8 |

|

135 13,5 15,1,6,5 16,1 |

|

16,8 L. /5.3 |

|

45,0 lh,5,3V И

|

• • • • •

7,5 3,4- 2,3 1,5 1,1

Рис. 1.6.7. Температурное поле станка (цифры показывают перепады температур в °С)

Таким образом, непрерывно меняющееся тепловое поле системы служит дополнительным фактором, усложняющим процесс образования тепловых перемещений. В результате процесса выравнивания температурного поля технологической системы через определенный промежуток времени при прочих равных условиях в системе возникает равновесное тепловое состояние с установившейся температурой.

Вибрации элементов технологической системы - это движение точки или механической системы, при котором происходит поочередное возрастание и убывание во времени значений, по крайней мере, одной координаты. Вибрация нарушает заданное относительное положение или движение рабочих органов технологической системы и тем самым порождает геометрические погрешности.

Механизм образования перемещений элементов технологической системы, обусловленных вибрацией, отличается от механизма образования упругих перемещений тем, что после прекращения действия возбуждающих факторов упругие перемещения прекращаются, а вибрация может сохраняться длительное время. Различают свободные, вынужденные колебания и автоколебания.

Свободные колебания - это колебания (вибрация) системы, происходящие без переменного внешнего воздействия и поступления энергии извне. Условиями существования таких колебаний являются накапливание телом при своем движении кинетической и потенциальной энергий при отклонении тела от состояния равновесия.

Причинами, вызывающими свободные колебания, являются быстрое снятие статической нагрузки, удар, толчок, включение и выключение двигателя, изменение скорости движущихся элементов технологической системы, изменение режима работы технологической системы и т. п.; со временем эти колебания затухают, что объясняется наличием трения. Этот эффект называют демпфированием.

Механические системы ведут себя так, как если бы они стремились непрестанно совершать свободные колебания, но наличие трения не позволяет этого. Свободные колебания определяются тремя основными характеристиками системы; массой, жесткостью и демпфированием. Перечисленные характеристики изменяются под действием различных причин.

Изменение массы или жесткости представляет собой изменение наиболее важных характеристик колебательной системы. Увеличение массы системы приводит к снижению всех ее собственных частот, а увеличение жесткости - к возрастанию. Если конструкция элемента технологической системы недостаточно жесткая, то элемент будет накапливать энергию вследствие собственных деформаций. Все колебания, связанные с собственными деформациями элементов технологической системы, имеют высокие собственные частоты.

Обычно свободные колебания в результате демпфирования сравнительно быстро затухают. Информация о колебаниях этого типа очень важна, так как по ней узнают о динамических свойствах колебательной системы через частоты, формы, коэффициент демпфирования, что позволяет предсказывать поведение механической системы (например, располагая достаточной информацией относительно распределения масс и же - сткостей системы, можно рассчитать собственные частоты этой системы). Наибольшее влияние на погрешности обработки оказывают низкие частоты колебаний в технологической системе. При изменении состояния механической системы будет изменяться и процесс накопления энергии (например, если увеличивать температуру технологической системы, то изменяются собственные частоты и форма колебаний).

Вынужденные колебания - это колебания (вибрация) системы, вызванные и поддерживаемые силовым и кинематическим возбуждением. Для вынужденных колебаний характерно совпадение частоты изменения возбуждающей силы с частотой колебательного процесса.

Если частота возбуждающей силы близка к собственной частоте механической системы, то следует ожидать интенсивных колебаний, связанных с резонансом.

Причинами, порождающими вынужденные колебания, являются неуравновешенность вращающихся деталей, периодические силовые возбуждения, обусловленные характером рабочего процесса (периодически повторяющими усилиями запрессовки при сборке, обработкой на станке заготовки с прерывистой поверхностью и т. п.), кинематическое возбуждение, когда база колеблющегося элемента машины совершает колебательные движения.

Возбуждение может быть в общем случае периодически повторяющимся, но не обязательно синусоидальным. Однако периодическая несинусоидальная функция может быть представлена в виде суммы синусоид, каждая из которых имеет свою амплитуду и частоту. Отсюда следует, что периодическое возбуждение можно рассматривать как возбуждение от нескольких сил, изменяющихся по синусоиде и действующих одновременно.

С приближением частоты вынужденных колебаний к собственной частоте возникает явление резонанса. Для вращающихся неуравновешенных деталей существуют критические скорости, при которых частота вращения совпадает с частотой собственных колебаний детали (первая критическая скорость совпадает с первой собственной частотой, вторая критическая скорость совпадает со второй собственной частотой и т. д.).

Автоколебания - это колебания, возникающие в результате самовозбуждения.

Можно выделить следующие основные особенности, характеризующие автоколебания:

Возмущение не носит характера колебаний, оно имеет вид постоянного силового воздействия;

Реальная механическая система, подверженная действию сил трения или иного сопротивления, совершает незатухающие колебания; возникающие колебания не являются гармоническими; необходим постоянный приток энергии.

Стабилизация амплитуды автоколебаний говорит о том, что влияние факторов, порождающих самовозбуждение колебаний, снижается, в итоге исчезает и наступает равновесное состояние, характеризуемое равенством энергии, потребляемой и рассеиваемой системой за один цикл колебаний.

Динамические характеристики механической системы (собственные частоты, форма колебаний, коэффициент демпфирования) определяют способность системы так регулировать отбор энергии от источника, чтобы в системе возникли автоколебания. Нередко автоколебания сложны и непонятны, трудно поддаются объяснению в результате отсутствия периодического возмущения. Каждое явление автоколебаний связано с тем или иным физическим процессом, природа которого не лежит на поверхности.

Механизм, который превращает эту энергию в энергию колебаний, может быть найден только в результате глубокого изучения физики протекающего явления, изучения причин неустойчивости системы.

Возникновение в механической системе колебаний нельзя рассматривать без учета взаимодействия ее элементов. Возникшие колебания одной детали в технологической системе будут передаваться на другие, претерпевая определенную трансформацию. В основу описания колебательного процесса в механической системе (на примере станка) была положена аналогия между процессами, протекающими в системах автоматического регулирования и в станке. Упругую систему, процесс резания и процесс трения рассматривают как элементы замкнутой системы регулирования. Такое представление позволило сделать большой шаг вперед в изучении и описании колебаний механической системы.

Дальнейшее исследование этого вопроса должно идти по пути изучения глубинных причин возникновения колебаний, изучения физической картины зарождения, передачи и трансформации колебаний от одного элемента технологической системы к другому. При этом механическая система должна рассматриваться как совокупность многочисленных элементов со своими массами и жесткостями, обладающими возможностью относительных перемещений.

Одним из существенных факторов, порождающих вибрации, является неустойчивость равновесия деталей, обусловленная неопределенностью их базирования в технологической системе. Это объясняется тем, что часто конструктивные решения технологической системы обусловливают возможность деталей изменять свое относительное положение по мере изменения силового поля, образованного многочисленными силами, действующими в технологической системе. Например, по мере изменения направления тех или иных сил, действующих в технологической системе, может наблюдаться раскрытие стыков между деталями. Таким образом, деталь, до приложения силы лишенная шести степеней свободы, получая одну или несколько степеней свободы, преобразуется в консоль, для которой достаточно малейшего толчка, чтобы возбудить ее колебания. Однако движения этих деталей ограничены, как правило, смежными с ними деталями. Входя в контакт с этими деталями, колеблющаяся деталь передает им колебания, а последние, вследствие наличия собственных масс, жесткостей и коэффициентов демпфирования, приобретают иной характер. Одновременно смежные детали оказывают влияние на колебания первой детали, ограничивая амплитуду и изменяя частоту ее колебаний.

Изучение сложного процесса взаимодействия элементов технологической системы позволит глубже проникнуть в первопричины возникновения колебаний и на этой основе усовершенствовать расчетные методы.

Изнашивание элементов технологической системы обусловлено в первую очередь силовым и тепловым воздействием. Изнашивание сопровождается постепенным изменением их размеров и формы, что нарушает размерные связи в технологической системе и порождает погрешности относительного положения и движения исполнительных поверхностей. Исследование изнашивания деталей является самостоятельной областью знания, поэтому коротко остановимся на разновидностях изнашивания и его образования.

К основным видам изнашивания относятся:

- механическое, возникающее в результате механических воздействий;

- молекулярно-механическое, происходящее в результате одновременного механического воздействия и молекулярных или атомных сил;

- коррозионно-механическое, обусловленное трением материала, вступившего в химическое воздействие со средой.

В свою очередь механическое изнашивание включает абразивное, гидроабразивное (газоабразивное), эрозионное, усталостное и кавитаци - онное изнашивания; коррозионно-механическое изнашивание включает окислительное изнашивание и изнашивание при фреттинг-коррозии (когда соприкасаются тела при малых колебательных перемещениях).

Величина износа и его скорость зависят от многих причин, таких как род и характер трения, удельное давление, степень нагрева и условий, в которых протекает изнашивание. К последним относятся форма и размеры трущихся поверхностей, качество поверхностей, материал, наличие и качество смазывающего материала, присутствие абразива и др.

Различают трение покоя и движения. Трение движения подразделяется на трение качения, скольжения и качения с проскальзыванием. По наличию смазочного материала различают трение без смазочного материала и со смазочным материалом. При граничной смазке трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами поверхностей и свойствами смазочного материала, отличными от объемных. В зависимости от конкретных условий при трении возникают механические, химические, теплофизические процессы. Преобладание какого-либо из них определяет вид и скорость изнашивания.

Остаточные напряжения в деталях. Остаточными называют такие внутренние напряжения, которые остаются в деталях после снятия нагрузок или воздействия внешних факторов. Внутренние напряжения образуются во всем объеме металла детали или в небольшой его части.

Обычно внутренние напряжения взаимоуравновешиваются и внешне ничем не проявляются до тех пор, пока это равновесие не будет нарушено. Нарушение равновесия приводит к перераспределению внутренних напряжений и, как следствие, к деформации детали.

С нарушением этого равновесия, вызываемого удалением части материала в виде припуска, обработкой без снятия стружки, термическим или химическим воздействием, деталь начинает деформироваться до тех пор, пока перераспределение напряжений не приведет к новому равновесному состоянию.

Различают: напряжения I рода - макронапряжения, охватывающие области, соизмеримые с размерами детали; напряжения II рода - микронапряжения, распространяющиеся на отдельные зерна или группу зерен металла; напряжения IIIрода - субмикроскопические, связанные с искажениями атомной решетки кристалла.

Непосредственной причиной образования остаточных напряжений является неоднородность изменений в смежных макро - и микроскопических объемах металла.

По причине образования остаточные напряжения делятся на две группы: конструкционные и технологические. Конструкционные вызываются в деталях процессами, происходящими в конструкции; вторые возникают в детали в процессе ее изготовления. Технологические напряжения возникают в результате неоднородных объемных изменений вследствие причин: неоднородного (неравномерного) нагрева или охлаждения; фазовых или структурных превращений металла, а также происходящих в нем диффузионных процессов; пластической деформации при наклепе. Одновременное действие двух или трех факторов приводит к весьма сложным эпюрам распределения остаточных напряжений по сечениям детали; их взаимодействие нередко приводит к образованию столь больших напряжений растяжения в поверхностных слоях детали, что возможно появление трещин и даже разрушение детали.

Например, при получении заготовки литьем наличие неодинаковых по толщине стенок у заготовки приводит к возникновению остаточных напряжений при охлаждении заготовки. По мере остывания меняется состояние металла, переходя из пластического состояния в упругое. По мере остывания заготовки наступает момент, когда металл в толстой стенке еще находится в пластическом состоянии, а в тонкой стенке - уже в упругом состоянии, поэтому и возникают в ней остаточные напряжения. В дальнейшем, по мере перехода металла толстой стенки в упругое состояние, эти напряжения усиливаются.

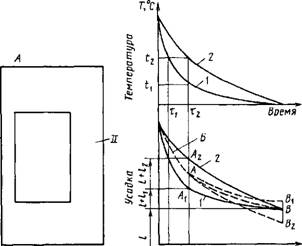

Рассмотрим процесс возникновения остаточных напряжений в отливке, имеющей одну тонкую и одну толстую стенки (рис. 1.6.8).

Если бы стенки отливки были разделены и остывали отдельно, то падение их температур и величина усадок соответствовали бы (см. рис. 1.6.8, б): для тонкой стенки /- кривой /, для толстой стенки //- кривой 2. Однако, так как стенки связаны одна с другой, усадка отливки идет по какой-то средней кривой БАВ.

Процесс остывания отливки можно разделить на три этапа. Первый этап протекает от начала остывания до момента времени ть когда материал обеих стенок отливки находится в пластическом состоянии. При этом тонкая стенка будет растянута, толстая сжата. Вследствие этого в отливке произойдут пластические деформации, не порождающие, однако, внутренних напряжений, так как металл находится в пластическом состоянии.

|

Б г, г2 время А) 6) Рис. 1.6.8. Зависимости остывания стенок детали: А - эскиз детали; б - график изменения усадки отливки по мере изменения температуры |

Второй этап составляет промежуток времени от її до т2, в течение которого тонкая стенка достигает температуры порядка 620 °С, при которой металл тонкой стенки перешел в упругое состояние, в то время как металл толстой стенки остается еще в пластическом состоянии. За этот промежуток времени кривая БА действительной усадки отливки становится эквидистантной кривой /. Так как металл толстой стенки находится в шіастическом состоянии, в тонкой стенке (а следовательно и во всей отливке) никаких упругих деформаций не появляется, т. е. не возникает и внутренних напряжений.

Третий этап начинается с момента времени т2, когда металл толстой стенки переходит преимущественно в упругое состояние. Если бы в этот момент обе стенки отливки разделить, то при дальнейшем охлаждении их усадка протекала бы соответственно по кривой АВ\ - эквидистантной кривой / свободной усадки тонкой стенки, и по кривой ABi - эквидистантной кривой 2 свободной усадки толстой стенки. При этом каждая из стенок сохранила бы полученную пластическую деформацию и была бы свободна от внутренних напряжений.

Однако так как стенки соединены и отливка представляет собой жесткую конструкцию, ее усадка будет происходить по средней кривой БАВ. Так как металл в обеих стенках перешел в упругое состояние, в них возникнут упругие деформации, обратные по знаку, но равные по величине пластическим деформациям, так как ВВ\ = АА\ и ВВг = АА2. При этом в тонкой стенке возникают внутренние напряжения сжатия, а в толстой - напряжения растяжения. Напряжения возрастают с увеличением модуля упругости материала, поэтому внутренние напряжения в стальных отливках в 2 раза меньше, чем в чугунных.

Наибольшие остаточные напряжения образовываются в деталях сложных конструктивных форм с резкими переходами от местных скоплений металла к тонким стенкам и ребрам. Примерами таких деталей могут служить станины, рамы, корпусные детали, лапа долота и др.

В сварных деталях также создаются остаточные напряжения вследствие их неравномерного нагрева и остывания при сварке. Конструкция сварных деталей, как правило, имеет меньшую жесткость, чем литых, поэтому в ней остаточные напряжения больше. Возникают остаточные напряжения и в заготовках, полученных из проката, также вследствие неравномерного остывания, обусловленного различным скоплением металла.

В процессе обработки заготовок, имеющих остаточные напряжения, при снятии с них слоя материала напряжения, а следовательно, и деформации заготовок значительно возрастают. Если при этом учесть, что заготовка зажата в приспособлении и напряжения не перераспределяются, то деформации после раскрепления заготовки станут еще больше.

В процессе изготовления деталей большой длины и малой жесткости часто применяют операцию холодной правки заготовки. При холодной правке возникают остаточные деформации в детали, направление которых противоположно направлению деформаций, имеющихся до правки, и равные им по величине. При нагружении балки поперечной силой Р (рис. 1.6.9) на участке АБ возникают упругие деформации, подчиняющиеся закону Гука, а на участках АГ и БВ - пластические деформации. После снятия нагрузки деталь начинает упруго деформироваться в противоположном направлении под действием упругих напряжений, оставшихся в ее средней части. После наступления равновесия напряжений упругие деформации детали прекращаются; в результате на последующую обработку деталь поступает в напряженном состоянии и при снятии с нее слоя материала равновесие нарушается и она деформируется.

Остаточные напряжения в поверхностных слоях металла возникают при наклепе деталей после операций волочения, прошивки, развальцовки, калибровки и другой обработки методом холодного давления. Под влиянием суточных и сезонных температурных колебаний остаточные напряжения и деформации деталей постепенно перераспределяются. При этом перераспределение остаточных напряжений и деформаций вначале протекает интенсивно, а затем постепенно замедляется.

Практически установлено, что детали машин после их обработки продолжают деформироваться при работе в машинах за счет продолжающегося перераспределения остаточных напряжений.