Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Образование погрешностей изделия в процессе сборки

Сборка является заключительным этапом технологического процесса изготовления изделия. Основными выходными показателями процесса сборки являются геометрическая точность изделия, характеризуемая точностью траектории движения движущихся элементов изделия и относительного положения деталей, а также качеством соединения: натягом н неподвижных соединениях, зазором в подвижных соединениях.

Рассмотрим образование геометрических погрешностей изделия и процессе сборки. В результате сборки изделия требуется обеспечить точ ность относительного положения или движения исполнительных поверхностей деталей.

Причинами образования погрешностей относительного положения исполнительных поверхностей изделия или его сборочных единиц являются

Наличие зазоров в подвижных соединенных деталях;

Неполный комплект конструкторских баз;

Несоответствие конструкторских баз требованиям, предъявленным к базам;

Неправильное применение силового замыкания в соединенных деталях;

Упругие и тепловые деформации деталей.

Среди факторов, вызывающих геометрические погрешности сборки изделия, большее влияние оказывают геометрические неточности дета лей, поступающих на сборку, а также упругие и тепловые перемещения собираемых деталей, сборочных единиц и элементов самой технологиче ской сборочной системы. Ниже приводятся примеры влияния перечис ленных факторов на точность сборки изделия.

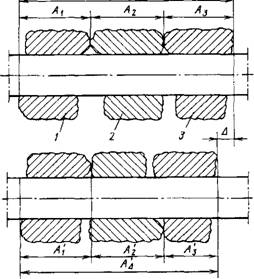

Рассмотрим влияние погрешностей формы деталей на образование размера Ал между торцами втулок, посаженных на вал без зазора (рис. 1.6.32). В обоих случаях, представленных на рисунке, на валу расположены одни и те же втулки 1 - 3. Но во втором случае (рис. 1.6.32, о) втулка 2 повернута относительно ее первоначального положения на 180' вокруг оси, перпендикулярной оси вала, что повлекло смену точек кон такта на торцах деталей, возникновение новых значений составляющих звеньев размерной цепи и изменение величины замыкающего звена на Д.

В тех случаях, когда детали, входящие в размерные цепи изделия, соединяются по подвижным посадкам, наличие зазора в соединении приводит к появлению погрешностей на замыкающем звене.

На рис. 1.4.25 (с. 176) показано соединение трех секций бурового грехшарошечного долота, где каждая секция базируется с помощью плоскости двугранного угла и одного штифта. Таким образом, получается неполный комплект баз, что приводит к большим погрешностям установки секций долота при сборке из-за возможности каждой лапы вращаться вокруг штифта. Этот пример подробно рассмотрен в п. 1.4.6.

|

|

|

А) |

|

Рис. 1.6.32. Схемы образования размера Ал: А - конструкция из трех втулок; б - конструкция из трех втулок, где втулка вторая повернута перпендикулярно оси вала на 180° |

|

6) |

Большое влияние на точность установки детали при сборке и на качество соединения оказывает силовое замыкание. Так например, при закреплении винтами, болтами и шпильками с гайками детали и сборочные единицы попадают в сложные условия. Во-первых, отклонение формы и относительного поворота поверхностей, составляющих комплекты ОСНОВНЫХ и вспомогательных баз соединяемых деталей, приводят к случайному местоположению их точек контакта в момент соприкосновения. Ito-вторых, отклонения поворота крепежных отверстий относительно баз /к-галей, неперпендикулярность площадок, на которые опираются гайки и

головки болтов относительно осей крепежных отверстий, а также неперпендикулярность торцов болтов к их резьбе смещают точки приложения сил закрепления от осей крепежных деталей к краям гаек или головок болтов. В-третьих, из-за колебаний сил затяжки, сил сопротивления в резьбах силы закрепления отличаются от своих расчетных значений. В результате на закрепляемую деталь или сборочную единицу воздействует случайно сформировавшаяся система сил, и немалую роль в ее формировании будут играть конструктивные особенности детали, свойства материала, последовательность затяжки крепежных деталей и др.

Перечисленные факторы приводят к пластическому и упругому деформированию стыков, самих деталей и сборочных единиц. При этом в процессе закрепления могут возникать деформации изгиба, кручения и других видов, снижающие качество сборки и работоспособность изделий

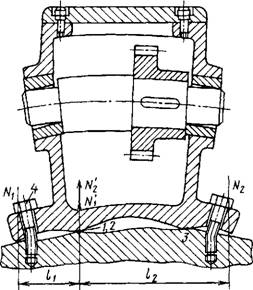

Схематично в утрированной форме искажение деталей в процессе приложения сил зажима показано на рис. 1.6.33 на примере сборки редуктора.

|

Рис. 1.6.33. Характер соединения деталей редуктора при их деформировании и наличия погрешности формы поверхностей |

При установке редуктора на основание отклонения формы поверхностей баз приведут к контакту корпуса редуктора с основанием в трех случайно расположенных точках, например, в точках / 3. Предположим, что точки I и 2 расположены одна за другой. При закреплении винтом 4 под воздействием сил N\N{' редуктор повернется относительно линии, соединяющей точки / и 2, и соприкоснется с основанием с правой стороны. При закреплении сдеформируются не только донная часть и полки корпуса, но и его боковые стенки, что может нарушить положение подшипников и привести к защемлению вала; деформируются и крепежные детали, из-за чего их работа не будет соответствовать расчетной схеме.

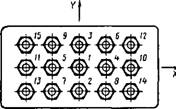

В связи с изложенным очевидно, что точность сборки во многом зависит от того, как прикладываются силы зажима и в какой последовательности. На рис. 1.6.34 показано - на примере фиксации положения головки блока автомобильного мотора, - как правильно завинчивать гайки, чтобы свести к минимуму погрешность, обусловленную деформацией крышки.

Правильная последовательность закрепления винтов или гаек на шпильках основывается на принципе сокращения упругих деформаций сопрягаемых деталей в направлении от середины к краям или, другими словами, на принципе "располовинивания" погрешностей. Для этого вначале необходимо закрепить винты или гайки, расположенные на пересечении осей симметрии сопрягаемых поверхностей деталей, затем, в направлении осей симметрии (крест на крест), переходить постепенно к винтам, расположенным на наиболее удаленных расстояниях. Правильная последовательность затягивания гаек на рис. 1.6.34 показана последовательностью номеров гаек.

Упругие деформации деталей оказывают существенное влияние на точность сборки в тех случаях, когда детали отличаются низкой жесткостью. Так, например, базирующие детали многих машин отличаются недостаточной жесткостью, благодаря чему они легко деформируются в процессе монтажа на них ряда сборочных единиц, поэтому возникают трудности достижения требуемой точности относительного положения сборочных единиц.

|

Рис. 1.6.34. Схема последовательности затягивания гаек при монтаже крышки с целью уменьшения ее деформации |

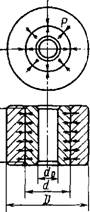

При монтаже тонкостенных деталей они часто деформируются, что приводит к искажению геометрической формы, особенно в тех случаях, когда соединение осуществляется с натягом. В

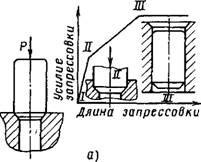

таких соединениях охватываемая деталь имеет больший наружный размер, чем размер отверстия в охватывающей детали, в результате в материалах соединенных деталей возникают напряжения и силы трения, препятствующие их сдвигу. Вследствие натяга на поверхностях контакта возникают давления Р, определяющие характер деформирования охватываемой и охватывающей деталей. Теоретическая диаграмма запрессовки и схема продольно-прессового соединения приведены на рис. 1.6.35. а и б.

Отклонения формы поверхностей сопряжения соединяемых деталей приводят к неравномерному распределению давления и деформаций деталей как в процессе соединения, так и по завершении его. Это вызывает неравномерные расширения охватывающей и усадку охватываемой деталей в их продольном и поперечном направлениях. В результате могут возникнуть не только отклонения формы отверстия во втулке и наружной поверхности охватывающей детали, но и отклонения относительно положения собранных деталей.

Аналогичные явления вызывает и неоднородность свойств материалов соединяемых деталей. Неравномерные упругие свойства материалом деталей в различных их частях отражаются на распределении давлений, а следовательно, на качестве и точности соединения деталей с натягом.

|

§ |

||||||

|

1 |

Л |

Щ |

||||

|

/у // |

N |

N |

// |

|||

|

'Л |

У/ |

-а |

||||

|

У/л |

Я |

|||||

|

Йі |

|

|

|

|

6)

Рис. 1.6.35. Соединение деталей методом запрессовки:

А - теоретическая схема соединения: /-ориентация деталей; //-запрессовка; ///-полученное соединение; б - схема продольно-прессового соединения и возникших при этом напряжений

Другой причиной неправильного положения детали после ее монтажа является несоответствие конструкторских баз детали требованиям, предъявляемым к базам. В результате изменяется назначение этих баз, что приводит к другой схеме базирования и погрешности установки детали.

В процессе сборки требуется обеспечить заданную точность не только относительного положения деталей в изделии, но и точность их движения. Часто в изделиях требуется обеспечить точность вращения деталей, например, шпинделей, которая характеризуется радиальным и осевым биением. В связи с этим рассмотрим причины, порождающие эти биения.

Причинами биения в осевом направлении вращающихся деталей является наличие у торцовых поверхностей отклонений от плоскостности и перпендикулярности к оси вращения у двух сопрягаемых деталей, из которых одна вращается или вращаются обе с разной частотой.

Особенность влияния отклонений от перпендикулярности торцовых поверхностей сопрягаемых деталей на биение в осевом направлении заключается в избирательном законе их суммирования. Согласно этому закону, из двух отклонений от перпендикулярности сопрягаемых торцов деталей на осевое биение влияет только наименьшая погрешность.

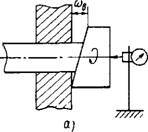

Как следует из рис. 1.6.36 при вращении вала, когда торец у корпуса не имеет отклонения от перпендикулярности к оси отверстия, колебание стрелки индикатора будет 0.

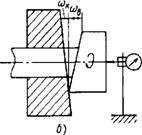

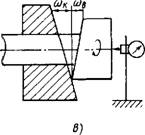

В случае отклонения торцов корпуса сок и вала сов от перпендикулярности при условии, что сок < сов, стрелка индикатора за оборот покажет величину отклонения, равную сок (рис. 1.6.36,5), а в третьем случае (рис. 1.6.36, в), когда сок > сов, стрелка индикатора покажет сов.

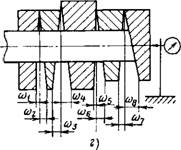

При наличии нескольких пар из вращающихся и невращающихся деталей (рис. 1.6.36, г), наибольшая суммарная погрешность осевого перемещения будет равна сумме наименьших отклонений от перпендикулярности поверхностей торцов сопрягаемых деталей в каждой паре. Так, осевое биение (0об = С0| + со3 + со5 + со7.

Другой погрешностью при сборке вращающихся деталей является радиальное биение центра сечения и пространственное биение оси летали.

|

|

|

|

|

|

|

Рис. 1.6.36. Схемы образования осевого биения врашаюшейся детали при отклонении от перпендикулярности: А-торца вала; б-стенки корпуса и торца вала при сок<сов: в - стенки корпуса и торца вала при wK > сов; г - торцов колец, вала и стенок корпуса при а>2 > о)ь о>4 > о)3. со6 > 0)5, щ > о>7 |

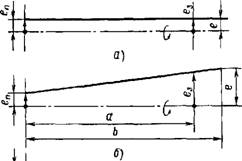

Причинами радиального биения вращающихся деталей является на личие эксцентриситетов поверхностей вращения относительно осей вращения, а также наличие зазоров в опорах вращающихся деталей и погрешностей формы сопрягаемых поверхностей. Например, радиальное биение е посадочного отверстия шпинделя зависит от модулей эксцентриситетов еп и в передней и задней опорах, а также их направлений (рис. 1.6.37).

Одним из важных показателей качества неподвижного соединения деталей в процессе сборки изделия является натяг, величина которого в значительной степени зависит от контактных деформаций. В результате контактных деформаций деформируются микровыступы и нижележащие слои материала. Поскольку фактическая площадь контакта сопрягаемых деталей даже после шлифования составляет в начальный момент 25...30 %

|

|

|

Рис. 1.6.37. Схемы образования радиального биения шпинделя: А - при параллельном смещении оси шпинделя; 6 - при повороте и смещении оси шпинделя; в - при пересечении оси шпинделя с осью посадочных отверстий в корпусе; сплошная линия - ось шпинделя |

|

В) |

Расчетной, давление в соединениях может существенно увеличиваться против номинального.

Если контактируют гладкая и шероховатая поверхности, то в начальный момент времени под действием в процессе сборки нагрузки деформируются наиболее выступающие микронеровности, а затем по мере роста нагрузки контактируют и другие выступы меньшей высоты. Если же контактируют две шероховатые поверхности, то в начальный момент сборки нагрузка деформирует противостоящие выступы, сумма высот которых оказывается наибольшей, а затем происходит деформирование и других пар выступов. Таким образом, контактные напряжения зависят от шероховатости сопрягаемых поверхностей деталей.

В процессе сборки неподвижных соединений тепловым методом происходит передача теплоты от нагретой охватывающей детали к охва - п. іваемой, в результате которой значение натяга будет во времени изменяться. По мере остывания охватывающей детали размер отверстия будет уменьшаться, а в результате передачи от нее теплоты к охватываемой не тали последняя будет расширяться. При значительном превышении мпффициента линейного расширения охватываемой детали (особенно • єни охватываемая деталь - тонкостенная втулка) могут возникнуть оста

точные деформации, что приведет к ослаблению натяга и искажению геометрической формы. Следует также учитывать, что при посадке нагретой детали до упора, после ее охлаждения в месте упора может образовываться зазор.

Кроме того, нагрев детали сложной формы может явиться причиной возникновения тепловых напряжений, местных деформаций, снижения твердости и окисления поверхности.