Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ОБРАЗОВАНИЕ ОТКЛОНЕНИЙ КАЧЕСТВА ИЗДЕЛИЯ НА ПРОТЯЖЕНИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

В практике машиностроения, как правило, не удается из предмета труда за один технологический переход получить готовую деталь и тем более изделие. Поэтому обычно изделие изготовляют за сравнительно большое число технологических переходов и операций.

Например, чтобы превратить заготовку в деталь заданной геометрии и точности, необходимо снять с заготовки лишний слой материала и преобразовать ее форму и размеры; преобразование будет происходить до тех пор, пока заготовка не приобретет форму и размеры, укладывающиеся в заданные допуски на готовую деталь.

Аналогично достигают других качественных характеристик готовой детали; и здесь задача тоже сводится к тому, чтобы исходные качественные характеристики заготовки преобразовать в характеристики готовой детали.

Указанный процесс преобразования можно осуществлять различными методами и средствами. Так, заготовку можно превратить в деталь при обработке резанием или методами физико-химической обработки.

При установлении связей между параметрами качества детали, по лучающимися по ходу технологического процесса, пользуются такими понятиями, как уточнение и передаточное отношение. Эти понятия отражают связь качества обработки, полученной на данной операции, с качеством обработки на предыдущей операции.

Под фактическим уточнением є понимается отношение погрешности заготовки к погрешности детали по данной геометрической характеристике (размерам линейному и угловому, форме):

Е = q3 / .

Передаточное отношение:

5 = ПД/Пэ.

Если с помощью уточнения характеризуют процесс уменьшения погрешности заготовки от одного технологического перехода к другому, то с помощью передаточного отношения - процесс переноса погрешности заготовки от перехода к переходу. После прохождения заготовкой каждой технологической системы ее размеры уточняются в соответствии с величиной е и после т технологических переходов общее уточнение

Т

Е = є, є2 ...Zm =і~]є, ,

1=1

Где є, - уточнение заготовки на м технологическом переходе.

Процесс наследования погрешности заготовки можно представить с помощью передаточного отношения

Т (=1

Где - передаточное отношение на /-м технологическом переходе.

Для получения годной детали по выбранной геометрической характеристике необходимо, чтобы допуск

Т 1=1

Или

Т

Где т - число технологических переходов.

Точность детали характеризуется точностью линейных и угловых размеров, геометрической формы поверхностей, поэтому по каждому показателю точности требуется определить е или ф

Обычно значения передаточных отношений или уточнений по разным показателям различны. Это приводит к тому, что для получения заданной точности (например, линейного размера) необходима технологическая система с одним значениям передаточного отношения, а для получения требуемой шероховатости - технологическая система с другим значением передаточного отношения.

Например, гладкие валы сначала обрабатывают на токарных и шлифовальных станках для получения требуемой точности размеров и формы, а затем на притирочных и суперфинишных станках - для получения требуемой шероховатости поверхности.

С тем, чтобы на практике можно было рассчитывать с требуемой достоверностью значения отклонений, надо знать закономерности перс - носа свойств предмета труда в процессе изготовления изделия, историю возникновения каждого отклонения.

Пути преобразования предмета труда в изделие различаются временными, трудовыми, материальными, энергетическими и стоимостными затратами. В задачу технолога входит разработка такого технологическо го процесса, который отличался бы наибольшей эффективностью. Чтобы разработать такой технологический процесс, технолог должен понимать не только закономерности формирования качества изделия на технологи ческом переходе, но и закономерности преобразования качества предмета труда на протяжении всего технологического процесса, уметь устанавливать связи между качественными характеристиками предыдущих и по следующих технологических переходов.

Опыт показывает, что чем раньше по ходу технологического про цесса заготовка приближается по своим качественным характеристикам к готовой детали, тем в конечном итоге экономичнее будет этот процесс Отсюда желательно получать такую заготовку, качественные характеристики которой максимально приближались бы к качественным характе ристикам готовой детали.

Различают понятия "технологическое наследование" и "технологи ческая наследственность" [14].

Технологическим наследованием называется явление перенооі свойств объектов от предшествующих технологических операций к последующим. Эти свойства могут быть как полезными, так и вредными Сохранение же этих свойств у объектов называют технологической на следственностью. С их помощью можно проследить за состоянием объекта производства в любой момент времени с учетом всех предшествую щих технологических воздействий. В процессе передачи свойств важную роль играет так называемая наследственная информация материала деталей и их поверхностных слоев. Информация представляет собой большом перечень показателей качества.

Существенным является установление общих закономерностей технологического наследования при изготовлении деталей и сборки изделии Определяют количественную сторону технологического наследования таких параметров, как конструктивные формы заготовок и деталей, по грешности технологических баз, погрешности формы, пространственные отклонения заготовки и деталей, волнистость, физико-механические свойства поверхностных слоев и др.

Носителями наследственной информации являются собственно материал детали, а также ее поверхности с многообразием параметров, описывающих состояние этих поверхностей. Носители информации активно участвуют в технологическом процессе, проходя через своего рода "барьеры", задерживаясь на них частично или полностью; одним из существенных "барьеров" являются термические операции.

Суть явления технологической наследственности рассмотрим на примере шлифования трех групп образцов, выполненных из подшипниковой стали. Образцы первой группы были предварительно проточены с большой подачей и имели шероховатость Ra = 20 мкм. Образцы второй группы были предварительно проточены с достижением Ra = 5 мкм, а образцы третьей группы - предварительно прошлифованы с получением Ra = 0,32 мкм. Эти три группы образцов были в одинаковых условиях закалены, а затем прошлифованы с получением Ra = 0,32 мкм. В итоге образцы трех групп получили одинаковые (в пределах допуска) размеры и одинаковую шероховатость.

Однако эксплуатация этих образцов-деталей в контакте с другими деталями в одинаковых условиях и через одно и то же время показала совершенно различное состояние поверхностей. На поверхности деталей, входящих в первую фуппу, образовалось большое количество глубоких раковин, у деталей второй группы этих раковин было значительно меньше, а у деталей третьей фуппы раковины отсутствовали полностью. Следовательно, при одинаковых качественных показателях (j. камеры и шероховатость) служебные свойства детачей оказались различными, так как проявились свойства, полученные до проведения термической обработки. Этому явлению должно быть дано разъяснение, так как на ею основе возможно управление качеством деталей машин.

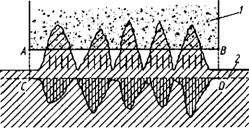

Шлифовальный круг / (рис. 1.6.38) своей цилиндрической поверхностью АВ в первую очередь срезает микровыступы заготовки 2; при этом возникают множественные локальные очаги теплового воздействия на поверхностный слой заготовки (стрелками условно показано перемещение теплоты). Своеобразные тепловые удары создаются в поверхностном слое зоны, где происходят фазовые превращения материала с изменением физико-механических характеристик (зоны условно заштрихованы вертикальными линиями), что объясняет возникновение раковин.

|

Рис. 1.6.38. Схема образования неоднородности поверхностного слоя при шлифовании |

В ходе шлифования инструмент займет положение СД, однако неравномерность свойств отдельных зон поверхностного слоя останется и будет проявляться у готовой детали тем больше, чем больше было значение Ra у заготовки; так свойства заготовок наследуются на готовых деталях. Если установлена наследственная природа свойств деталей, то можно принять соответствующие коррективы при разработке технологиче ских процессов для предотвращения наследственного переноса вредных свойств и, наоборот, создания благоприятных условий для передачи по лезных свойств.

|

|

|

|

|

|

|

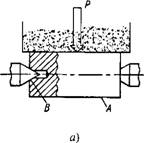

Рис. 1.6.39. Технологическое наследование погрешностей геометрическом формы технологических баз при шлифовании |

Рассмотрим технологическое наследование погрешностей геометри ческой формы технологических баз шлифования заготовок, установлен ных в центрах. Шлифование производится широким кругом. На заготовку

действует сила Р (рис. 1.6.39, а); технологическими базами являются конические поверхности В центровых отверстий. В связи с особенностями изготовления центровых отверстий на их поверхностях возникаеі волнистость. Чаще всего наблюдается две, три или пять волн, что условно показано на рис. 1.6.39, б. При невращаюшихся центрах и ти ю янном направлении силы Р жесткость системы "заготовка - центры оказывается переменной, поэтому и упругое перемещение заготовки также будет переменным. На обрабатываемой поверхности А возникают отклонения формы (рис. 1.6.39, в). Число выступов и впадин на поверхности А точно соответствует числу волн на технологических базах. Г ак, погрешности технологических баз переносятся (наследуются) на обрабатываемую поверхность. Если производить не врезное, а круглое шлифование или установить на центры заготовку с различным числом волн на центровых отверстиях, процесс наследования окажется более сложным.

Решение проблемы технологического наследования всегда связано с отысканием таких условий, при соблюдении которых не возникает наследственного переноса вредных свойств от предшествующих операций к последующим. Рассмотрим процесс суперфиниширования. После бесцентрового шлифования заготовок на их наружной поверхности возникло 18 выступов (рис. 1.6.40, а). Для удаления такой погрешности формы и достижения заданной шероховатости заготовки подвергали суперфинишированию тремя абразивами. Постоянно отклонение формы уменьшалось, что можно наблюдать по круглограммам, снятым с заготовок через каждые 4 с; спустя 20 с со станка снимают качественные детали. Однако если заготовки имеют после предварительной обработки три выступа (рис. 1.6.40, б), то при тех же условиях проведения процесса суперфиниширования погрешность формы увеличивается, что можно видеть из анализа круглограмм. Чтобы не возникало ухудшения формы и были ликвидированы наследственные погрешности, полученные на предшествующей операции, необходимо знать и использовать математические зависимости, полученные на основе закономерностей технологического наследования. Например, в данном случае они позволят определить требуемое число брусков абразива и закон относительного движения.

Важно установить не только качественные, но и количественные характеристики технологического наследования. Именно количественные характеристики позволяют определить, насколько велико влияние техно логического наследования на достижение данного свойства детали в про цессе ее изготовления.

Вопрос о необходимости учета явления технологического наследо вания надо решать в каждом конкретном случае на основе степени влия ния наследуемого свойства на характеристики детали.